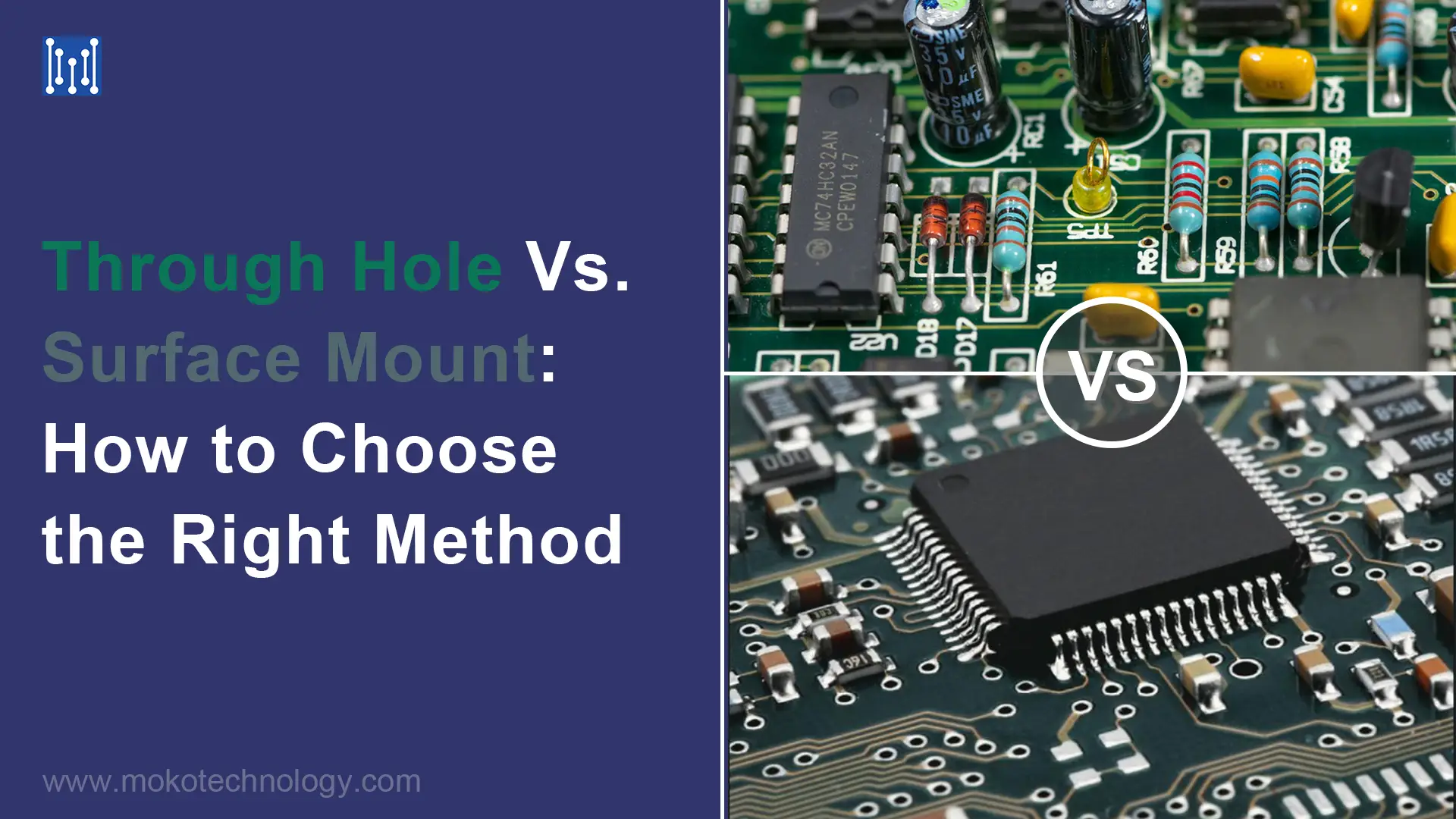

Baskılı devre kartlarını monte ederken, Mühendislerin seçebilecekleri iki ana tekniği var: delik boyunca ve Yüzey Montaj Teknolojisi (SMS). İlk günlerinde, PCB üzerindeki kaplanmış deliklere manuel olarak yerleştirerek uzun uçlara sahip bileşenleri ele aldık. Daha sonra deliklerle güçlü ara bağlantılar oluşturmak için uçları lehimledik.. olarak bildiğimiz şey bu delikli PCB montajı. zamanın geçmesiyle, üreticiler, uçları yalnızca PCB yüzeyine bağlı olan bileşenlere dayanan modern bir montaj yöntemi kullanmayı tercih ediyor. Bu yöntem herhangi bir çiftleşme deliği gerektirmez. Yüzey Montaj Teknolojisi olarak bildiğimiz şey budur. Bugün bu tekniklerin her ikisine de bakacağız ve ihtiyaçlarınıza göre aralarında seçim yapmanıza yardımcı olacağız..

Açık Delikten Montaj

Açık delik montajı, bileşen uçlarının PCB boyunca açılan deliklere yerleştirilmesini ve hem fiziksel bağlantı hem de elektrik bağlantısı için bunların lehimlenmesini içerir. Yaygın açık delik bileşenleri entegre devreleri içerir (IC'ler), kapasitörler, dirençler, indüktörler, transformatörler, sigortalar, ve dahası.

Artıları:

Bileşenler daha dayanıklı ve kablolar tekrarlanan lehimleme işlemlerine dayanabilir

Teknisyenlerin manuel olarak kullanması ve değiştirmesi kolaydır

Pahalı SMT üretim ekipmanlarına ihtiyaç duymaz

Lehim bağlantı kalitesinin görsel olarak kolayca kontrol edilmesini sağlar

Eksileri:

Daha büyük bileşenler PCB'de daha fazla yer kaplar

Delik delme işlemine adımlar eklenir

Genel olarak daha yavaş manuel montaj süreci

Aşırı yoğun PCB tasarımları için pratik değildir

Yüzey Montaj Montajı

SMT, daha yüksek bileşen yoğunluğuna ihtiyaç duyan giderek daha küçük ve daha hafif elektroniklerin otomatik montajını mümkün kılmak için ortaya çıktı. Deliklere takılan kablo uçları yerine, yüzeye monte cihazlar (SMD'ler) PCB yüzeyindeki bakır izlerine doğrudan monte edilen iletken pedlere sahiptir.

Artıları:

Çok daha küçük bileşenler minyatürleştirmeyi kolaylaştırır

İnç kare başına paketlenebilir çok daha yüksek bileşen yoğunluğu

Otomatik SMT alma ve yerleştirme makineleri hızı etkinleştir

Sondaj gerektirmez – daha basit PCB üretimi

Lehim pastası ve yeniden akıtma yöntemleri, küçük bileşenleri verimli bir şekilde korur

Eksileri:

Manuel olarak yeniden işleme/değiştirme son derece zor

SMT üretim ekipmanına yatırım yapılması gerekiyor

Küçük lehim bağlantılarını görsel olarak incelemek zor

Yüzeye Montaj ve Açık Delikli PCB Düzeneğinin Karşılaştırılması

- Montaj Süreci

SMT, küçük bileşenleri doğrudan yüzey pedlerine hızla monte etmek için otomatik al ve yerleştir makinelerini kullanıyor. Bu, yüksek hacimli üretim için verimlilik ve tutarlılık sağlar. THT, kurşunlu bileşenlerin delinmiş deliklere manuel olarak yerleştirilmesini içerir, lehim ile sabitleme. Daha yavaş iken, bu, düşük ila orta aralıktaki miktarlarda esneklik sağlar.

- Yönetim Kurulu Boyutu

Minyatür bileşen boyutlarıyla, SMT kullanılabilir alanı en üst düzeye çıkarır, uzlaşmacı kompleks, yoğun tasarımlar. Daha büyük açık delik parçaları daha fazla alan kaplar. Bu, daha büyük bir kart kullanılmadığı sürece genel bileşen yoğunluğunu sınırlayabilir.

- Sıcaklık Faktörleri

SMT tipik olarak daha yüksek ısı direncine sahip gelişmiş polimerler ve levha malzemeleri kullanır, 170°C'nin üzerinde derecelendirilmiştir. Açık delik, yaklaşık 130°C dereceli geleneksel FR-4'ü kullanabilir. Bu, yüksek sıcaklık uygulamaları için SMT'yi iyi konumlandırır.

- Desteklenen Bileşenler

Seçim, tüm malzeme listesi seçeneklerinizi etkiler. SMT ince aralıklı IC'leri kullanır, BGA'lar, kapasitörler ve diğer yüzeye monte cihazlar. THT seçimi kurşunlu dirençleri içerir, kapasitörler, transformatörler ve prizler.

- Maliyet Hususları

Çok yüksek hacimli üretim için, SMT'nin otomatikleştirilmiş verimlilikleri maliyet tasarrufu sağlar, ilk ekipman yatırımlarına rağmen. ancak, THT, lehim şablonları gibi bazı masrafları ortadan kaldırır ve manuel takım değişiklikleriyle uyarlanabilir. Hacim değişimlerini anlamak çok önemlidir.

Yüzey Montajı Vs. Delikten: Nasıl seçilir?

Optimum seçenek önemli ölçüde üretim hacmine ve karmaşıklık faktörlerine bağlıdır. İşte bazı yönergeler:

Alt-Orta Hacim, Daha Az Karmaşıklık: Açık delikli bileşenlere yönelmek, bileşen yoğunluğunun maksimuma çıkarılmasına ihtiyaç duymayan daha basit kartlar için mantıklıdır. Esneklik, birim başına daha düşük maliyetlerden daha ağır basabilir, özellikle altındaki hacimler için 10,000 birimler.

Daha Yüksek Hacimli Üretim: Miktarlar yaklaşık değeri aştığında 25,000 birimler, SMT'nin otomatik montajı ve lehimlenmesi, açık deliğin eşleşmesi zor olan toplam maliyet avantajları sağlar.

Alanı Kısıtlı ve Karmaşık Tasarımlar: Bir komplekste çok küçük bir form faktörü elde ediliyorsa, bileşen yoğun tahta, SMT muhtemelen bir gerekliliktir, açık delik parçaları fiziksel olarak sığamadığı için.

Görev Açısından Kritik Dayanıklılık Gereksinimleri: Mekanik gerilimlere karşı dayanıklılığın veya servis için tekrarlanan sökme işlemlerinin hayati öneme sahip olduğu ürünler için, açık delik sağlamlık açısından doğal avantajlara sahiptir.

Son düşünceler

Bu detaylı karşılaştırma ile, yüzeye monte montajın, delikli montajdan daha uygun maliyetli ve verimli olduğu sonucuna varabiliriz.. Gelişmiş elektronik ürünlerin çoğu, yüzeye montaj teknolojisini içerir.. ancak, özel elektrik ihtiyacımız olduğunda, termal, ve mekanik uygulamalardan sonra açık delik teknolojisi hala geçerli bir seçenektir.

Teknoloji ve bilimin sürekli ilerleme kaydettiği bir gerçektir.. Eski ürünlerin yerini yeni ürünlerin alacağı da bir gerçektir.. Ancak bu, geleneksel teknolojiyi ortadan kaldırmanın gerekli olduğu anlamına gelmez.. Bazı geleneksel şeylerin erdemleri, onları gelecekte hala hayati bir rol oynamalarını sağlayabilir..

Her zaman olduğu gibi, Donanım kararlarını tamamlamadan önce bir PCB imalat uzmanından uzman rehberliği alınması tavsiye edilir. MOKO Teknolojisi PCB tasarımı ve üretiminde uzun yıllara dayanan deneyime sahiptir. Hem Açık Delikten hem de Yüzeye Montaj Teknolojilerini kullanarak seri üretimde uzmanız. Çekinmeyin bize ulaşın herhangi bir sorunuz varsa veya bir teklif hakkında bilgi almak istiyorsanız.