PCB'lerin tasarımında ve üretiminde birçok zorluk vardır., bunlardan biri, sinyal bütünlüğünü ve yüksek hızlı veri aktarım hızlarını sağlamaktır., için kritik olan yüksek frekanslı PCB'ler. PCB geri sondajının bu sorunu etkili bir şekilde çözebileceğini belirtmekte fayda var.. Bu makalede, size geri delme tekniği hakkında kapsamlı bir genel bakış sunmayı amaçlıyoruz, tanımını kapsayan, faydalar, adım adım süreç, ve benzeri. Let’s just dive right in…

PCB Geri Delme Nedir??

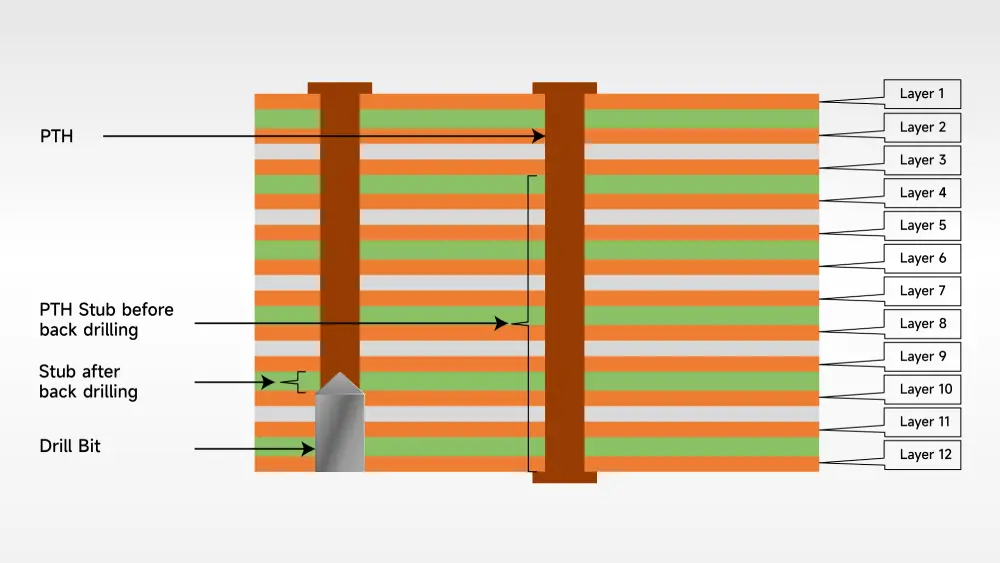

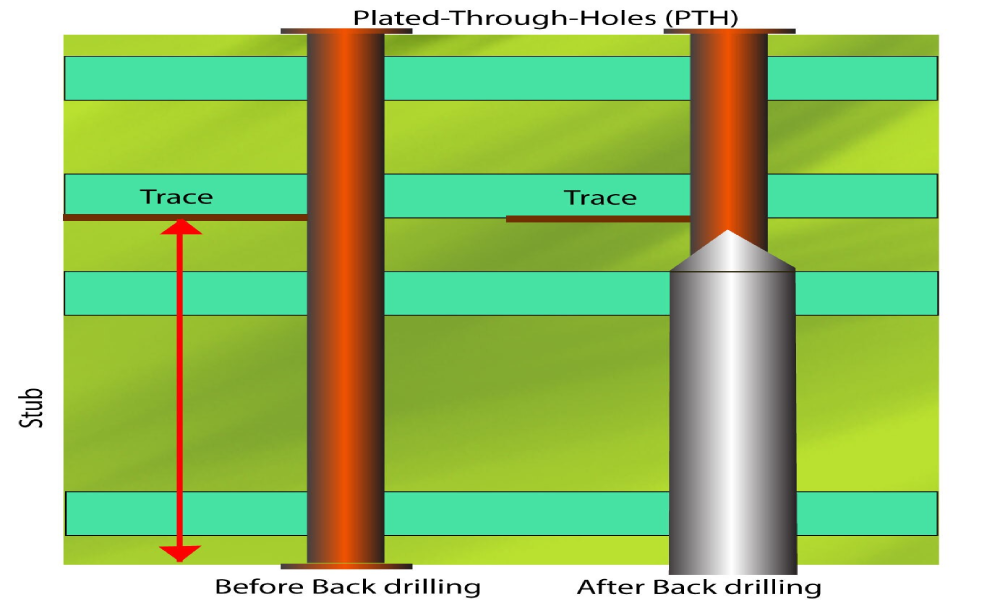

PCB geri delme işlemi, kontrollü derinlik sondajı olarak da anılır, yollar oluşturmak için çok katmanlı PCB'lerde saplamanın çıkarılmasını içerir. Geriye doğru delmenin amacı, istenmeyen çıkıntılardan etkilenmeden kartın farklı katmanları arasındaki sinyal akışını kolaylaştırmaktır..

When to Use Back Drilling?

It is generally recommended to consider adding the technique when the circuit track on the PCB board with a frequency range between 1GHz and 3GHz . ancak, yüksek hızlı ara bağlantı bağlantıları tasarlamak, karmaşık bir sistem mühendisliği görevidir, ve çipin sürücü kapasitesi ve ara bağlantı bağlantılarının uzunluğu gibi diğer faktörler de dikkate alınmalıdır.. Bu nedenle, Sistem ara bağlantı hattı simülasyonu, geriye doğru sondajın gerekli olup olmadığını belirlemek için en güvenilir yaklaşımdır..

PCB Back Drilling Example

Geri delme işleminin daha net bir açıklamasını sağlamak için, bir örnek düşünelim. Diyelim ki bir 12-katman PCB birinci ve 12. katmanları birbirine bağlayan bir geçiş deliği ile. Amaç sadece ilk katmanı 9. katmana bağlamaktır., 10. ila 12. katmanları bağlantısız tutarken. ancak, bağlantısız katmanlar oluşturur “taslaklar” sinyal yoluna müdahale edebilir, sinyal bütünlüğü sorunlarına neden olur. Geri delme, sinyal iletimini iyileştirmek için bu çıkıntıları kartın arka tarafından delmeyi içerir..

Why Is Back Drilling Needed in PCB Fabrication?

- Geri delme, sinyal zayıflamasını azaltmaya yardımcı olur, daha güçlü ve daha güvenilir bir sinyal sağlamak. bunlara ek olarak, bu teknik, saplamaların empedans uyumu üzerindeki etkisini en aza indirmeye yardımcı olur, bu da EMI/EMC radyasyonunu azaltır.

- Geri delme, sinyal bozulma sorunlarını önlemenin de etkili bir yoludur. Via koçanlarının deterministik titreşime neden olduğu iyi bilinir, sinyal karışmasından kaynaklanabilir, EMI, ve gürültü. Bu taslakları kaldırarak, geri delme, deterministik titreşim kaynaklarının ortadan kaldırılmasına yardımcı olabilir, sinyal kalitesini iyileştirme ve sinyal bozulma sorunlarını önleme.

- Arkadan delme, geçişler arasındaki paraziti en aza indirmeye yardımcı olur.

- Geri delme uygulayarak, sinyalinizdeki deterministik titreşim azaltılabilir, genel olarak bir azalmaya neden olabilir bit hata oranı (BER)sinyalin.

- Rezonans modlarının azaltılmış uyarımı. ben

- PCB üretimini basitleştirmek için gömülü ve kör yolların kullanımını en aza indirin.

- Tasarım ve düzen üzerinde minimum etki.

- Genişletilmiş kanal bant genişliği;

- Sıralı laminasyonlara kıyasla daha düşük maliyetler elde edilebilir.

How Back Drilling Works?

Var 5 key steps involved during the PCB back drilling process, below is a detailed breakdown of each step:

Adım 1: Initial Drilling

İlk, drill a plated through-holes (PTH'ler) to create electrical connection among different layers of the board. Then plate the hole with copper to achieve conductivity between the required layers.

Adım 2: Identification of Via Stubs

Analyze the PCB design and determine whether vias contain a stub that is not needed. Such subs would affect the signal integrity and cause the signal degradation.

Adım 3: Back Drilling Setup

Before start the back drilling, it’s critical to setup a CNC drilling machine to ensure precise control. bunlara ek olarak, the selection of drill bit also matters. It should slightly larger than the hole diameter, usually 0.1-0.2mm.

Adım 4: Back Drilling Process

Bu adımda, PCB would be fixed into the CNC machine firmly, and the machine drills from the opposite side of the board. This process can remove the excess stub portion of the via without damaging the surrounding structure.

Adım 5: Cleaning and Inspection

Once the back drilling is done, the PCB should be cleaned to remove residual debris, such as drill chips or copper particles. En sonunda, check the back-drilled holes to verify if they are drilled with correct depth and diameter.

Üst 6 PCB Geri Sondaj için Tasarım İpuçları

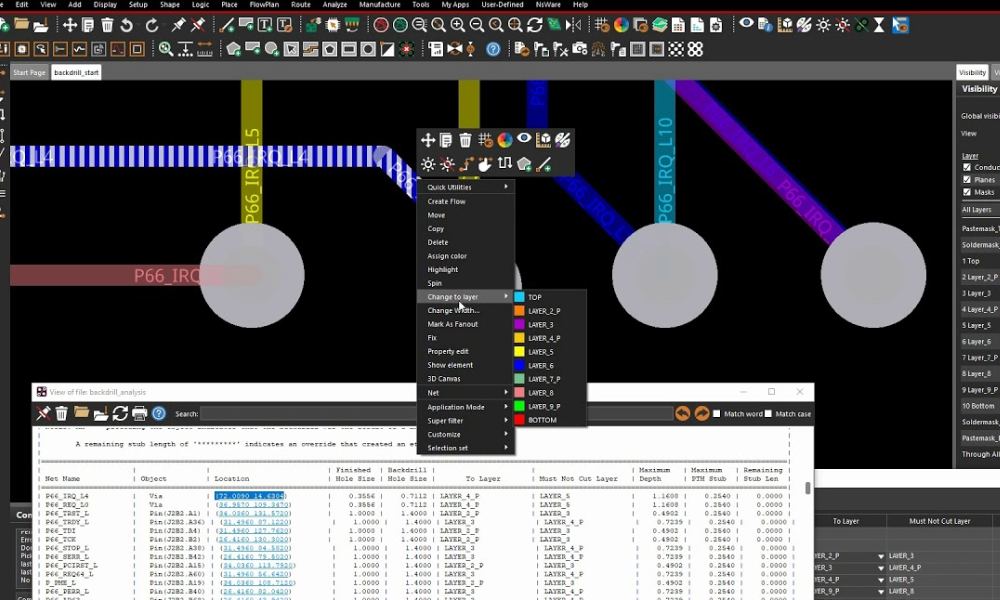

- Uygun arka delme sağlamak için, PCB kartı üreticisine, arkadan delme katmanlarını içeren ayrı çıktı dosyaları sağlamak gerekir., hangi katmanların karşılık gelen geri delme gerektirdiğini detaylandıran spesifikasyonlarla birlikte.

- Geri delme deliklerinin çapı, ilk delme deliklerinin çapından en az 0,2 mm daha büyük olmalıdır., ve katman boyunca yapılan geri delme ile iz arasındaki mesafe ilk delme için 0,35 mm ve geri delme için 0,2 mm olmalıdır..

- PCB yığınlama tasarımı sırasında, Delinmemesi gereken izleri delmekten kaçınmak için dielektrik kalınlığı dikkate alınmalıdır.. Belirli bir katman için delme gerekiyorsa (such as layer “L”), the dielectric thickness between the adjacent layers that do not require drilling and layer “L” should be at least 0.2mm.

- To optimize the back drilling process, geçiş taslaklarının sayısını en aza indirmek ve kör geçişlerden kaçınmak önemlidir.

- Geçişleri daha az kritik alanlara yerleştirmek ve arka sondaj delikleri ile sinyal izleri arasında minimum mesafeyi korumak da sinyal yansımasını ve diğer sorunları önlemeye yardımcı olabilir..

- Arka matkap deliği çaplarını küçük tutmak, arkalık deliğine yanal izlere ve düzlemlere zarar vermemek için önemlidir..

Zorluklar Geri Delme İşleminin

- Geri delme derinliği kontrolü

Arka delme derinliğinin kontrol edilmesi, kör geçişlerin doğru bir şekilde işlenmesi için gereklidir. Geri delme derinliği toleransı, temel olarak geri delme ekipmanının doğruluğundan ve orta kalınlık toleransından etkilenir.. ancak, matkabın direnci gibi dış etkenler, matkap ucu açısı, kapak levhası ve ölçüm birimi arasındaki temas etkisi, ve tahta eğriliği de geri delme doğruluğunu etkileyebilir. üretim sırasında, en iyi sonuçları elde etmek ve geri delme doğruluğunu kontrol etmek için uygun delme malzemeleri ve yöntemlerinin seçilmesi önemlidir.. Geri delme derinliğini dikkatlice kontrol ederek, tasarımcılar yüksek kaliteli sinyal iletimi sağlayabilir ve sinyal bütünlüğü sorunlarını önleyebilir. - Geri delme doğruluk kontrolü

Sonraki süreçlerde PCB'nin kalite kontrolü için geri delme işleminin doğru kontrolü çok önemlidir.. Geri delme, birincil matkabın delik çapına bağlı olarak ikincil delmeyi içerir, ve ikincil sondajın doğruluğu kritiktir. Bir kaç faktör, tahta genişletme ve küçültme dahil, ekipman doğruluğu, ve sondaj yöntemleri, ikincil delme çakışmasının doğruluğunu etkileyebilir. Bu nedenle, Hataları en aza indirmek ve optimum sinyal iletimi ve bütünlüğünü sağlamak için geri delme işleminin hassas kontrolünü sağlamak önemlidir..

Sonuç

PCB sinyal bütünlüğünü sağlamak için önemli bir yöntem olarak, geri delme yaygın olarak kullanılmaktadır PCB üretim süreci. Umarım bu blogu okuduktan sonra bu teknolojiyi daha iyi anlayabilir ve kullanabilirsiniz.. Başka sorularınız varsa, yapabilirsiniz temas etmek biz ve uzmanlarımızdan biriyle konuşun. Çin'de lider bir PCB üreticisi olarak, MOKO Teknolojisi tüm PCB'ye sahiptir esize yardımcı olmak için gereken uzmanlık ve beceriler.