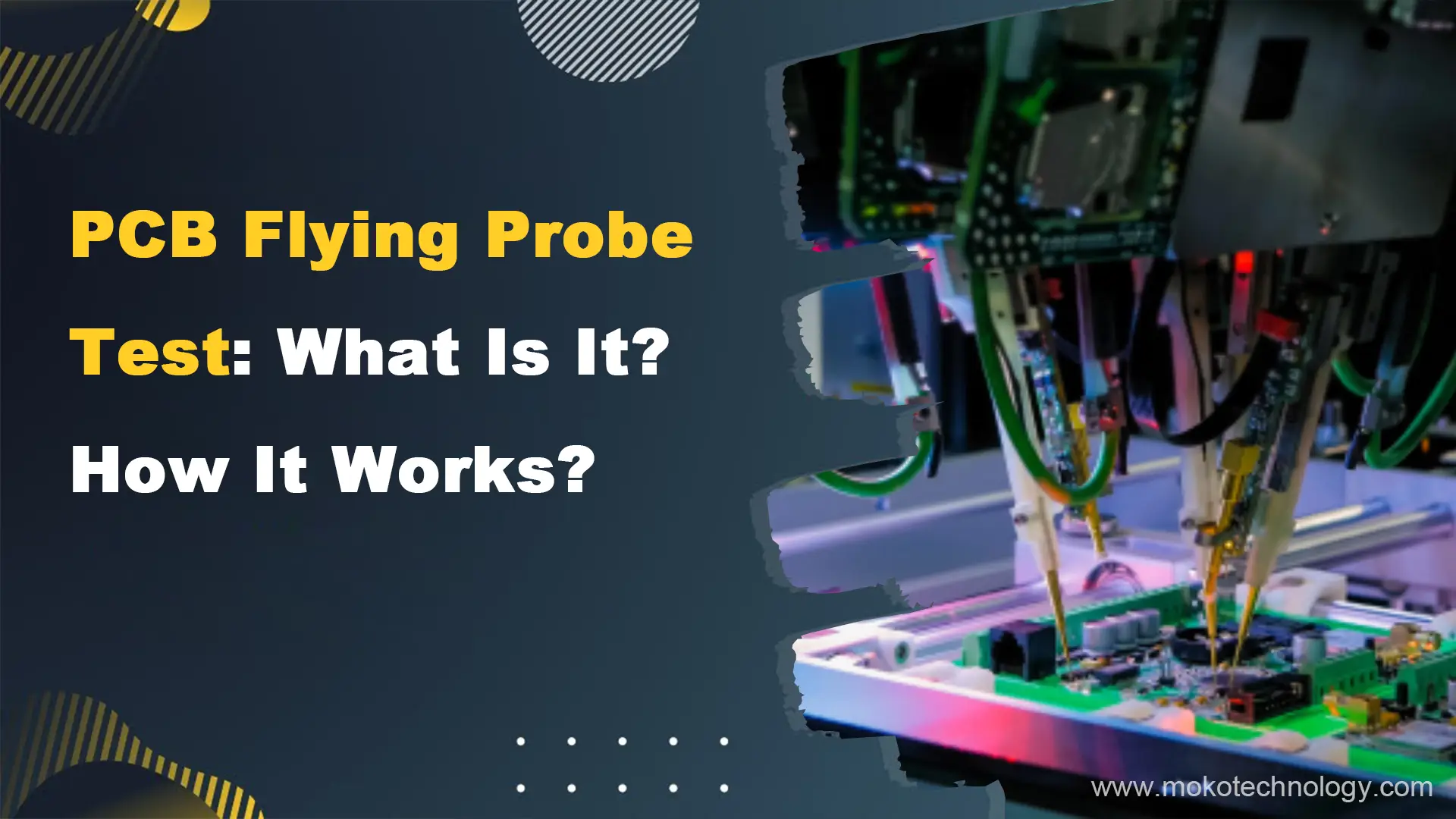

До печатных плат (Печатные платы) и собранные печатные платы покидают завод, они проходят строгие испытания, чтобы выявить любые проблемы со схемами или электрическими соединениями.. Эти тесты помогают убедиться, что платы будут надежными и будут хорошо работать в конечном продукте.. Многие производители печатных плат используют распространенный подход к тестированию, называемый тестом с летающим зондом.. В этой статье, Я объясню, что такое тестирование летающих зондов., как работает процесс, и другие широко используемые методы тестирования печатных плат и PCBA. Начать, давайте посмотрим, что именно происходит во время испытания летающего зонда.

Что такое тест летающего зонда печатной платы?

При тестировании летающими щупами используются подвижные щупы, которые могут одновременно контактировать с несколькими контрольными точками на плате.. В этом методе используются зонды, которые могут перемещаться и “летать” в разные места на плате. Зонды контактируют как с верхней, так и с нижней частью платы, достигая контрольных точек.. Они могут путешествовать для проверки различных проводников или компонентов., а затем перейдите в другую область доски, чтобы проверить что-то еще. Поскольку щупы не ограничены в доступе к плате и могут проверять бесчисленное количество точек подключения., Тестирование летающими зондами предлагает экономичное решение для плат на ранних стадиях разработки.. Он выполняет проверку емкости без питания., функция диода, индуктивность, открывается, сопротивление, шорты, и более.

Как работает тестирование летающих зондов?

- Инженер по тестированию берет данные САПР для печатной платы, которую необходимо протестировать.. Эти данные вводятся в программу испытаний., что позволяет испытательному блоку наметить компоновку печатной платы и Печатная плата составные части. Данные объединяются со спецификациями платы, чтобы определить, какие области требуют тестирования..

- Тестируемый агрегат (проверяемое оборудование) помещается на тестер через конвейерную ленту. Датчики запрограммированы на перемещение вдоль оси XY платы., путешествие из точки в точку. Это позволяет заголовкам индивидуально связываться с каждой контрольной точкой..

- Когда зонд вступает в контакт, он пропускает электрический ток через каждое соединение. Ток течет обратно через систему мультиплексирования и датчики., которые измеряют сигнал. Непроверяемые компоненты экранированы во избежание помех сигнала.. Показания обнаруживают любые короткие замыкания или неисправные компоненты.. Камера обеспечивает крупный план проверяемого оборудования для выявления физических проблем..

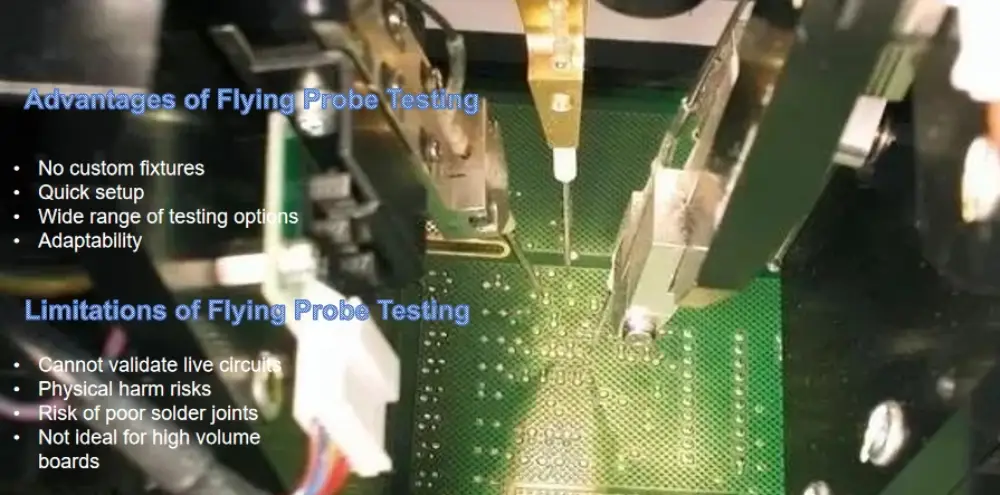

Преимущества и ОграничениеТестирование летающих зондов

Преимущества испытаний летающими зондами

- Никаких нестандартных приспособлений

Тестирование летающими зондами устраняет необходимость в дорогостоящих, трудоемкие индивидуальные приспособления. Датчики можно запрограммировать на любую контрольную точку на плате без приспособлений.. Такая гибкость экономит время и деньги по сравнению с тестированием на гвоздях, которое требует проектирования и изготовления индивидуальных приспособлений.. Для плат небольшого объема или прототипов, Летающий зонд — идеальное решение для испытаний без приспособлений.

- Быстрая установка

Одним из основных преимуществ испытаний летающими зондами является возможность организовать процесс тестирования в относительно короткие сроки.. В нем используются программируемые летающие щупы, которые можно быстро настроить для контакта с контрольными точками на печатной плате..

- Широкий выбор вариантов тестирования

Летающие зонды могут выполнять полный набор типов испытаний за один проход., включая преемственность, сопротивление, емкость, Напряжение, и функциональное тестирование.

- Адаптивность

Если изменится конструкция платы, летающие зонды можно быстро перепрограммировать на новую компоновку без необходимости модификации инструментов. Это снижает затраты и задержки.

Ограничения тестирования летающих зондов

- Невозможность проверки действующих цепей

Тестирование летающего зонда не подает питание на схему во время теста. Это предотвращает проверку полностью функционирующего продукта.. Отсутствие электропитания обеспечивает лишь частичное тестирование..

- Потенциальный физический вред

Прямой контакт с щупами может привести к появлению вмятин или повреждению поверхностей переходных отверстий и площадок на плате.. Некоторые производители считают эти небольшие вмятины дефектом., хотя улучшение технологии зондов может решить эту проблему..

- Риск плохой пайки

Пробники иногда касаются выводов компонентов, а не приземляются на тестовые площадки. Этот контакт потенциально может ослабить или ослабить паяные соединения..

- Не идеален для сложных плат большого объема.

Ограниченное количество датчиков должно охватывать все контрольные точки на крупных объектах., сложный, доски большого объема. Такое обширное необходимое покрытие становится проблематичным и неэффективным по сравнению с такими решениями, как тестирование приспособлений..

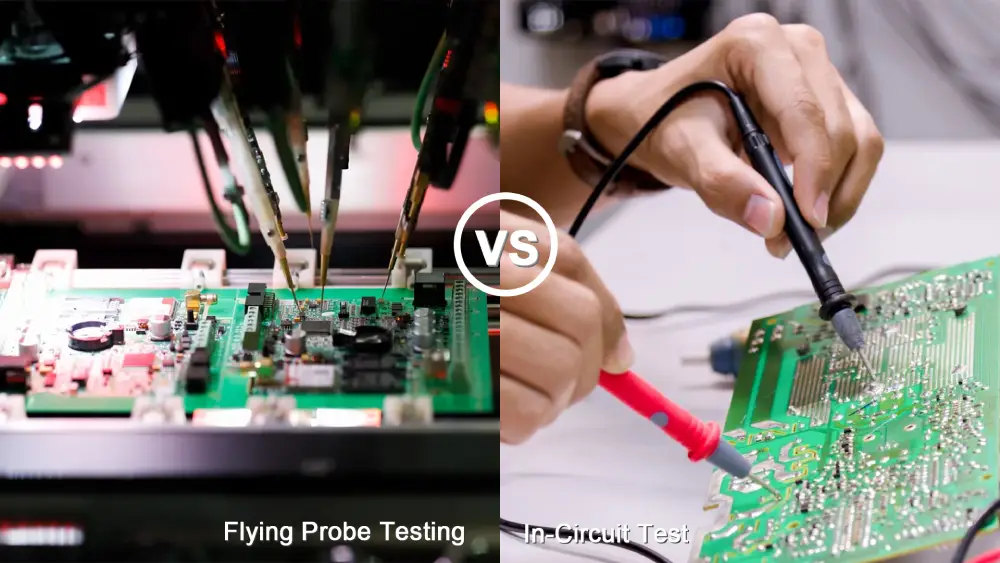

Тестирование летающего зонда против. Внутрисхемное тестирование (ИКТ)

При тестировании готовых печатных плат, производители должны выбирать между двумя известными методологиями: тестирование летающих зондов (ФПТ) и внутрисхемное тестирование (ИКТ). Оба подхода направлены на проверку общей функциональности платы и выявление проблем со сборкой печатной платы или неисправностей компонентов., но использовать разные методы и оборудование для проведения тестирования.

Что такое внутрисхемное тестирование (ИКТ)?

Внутрисхемное тестирование, или ИКТ, это метод, основанный на использовании специальных приспособлений для проверки собранных печатных плат.. Эти приспособления включают в себя датчики, тщательно расположенные для установления электрических соединений с контрольными точками на проверяемой плате.. Крепления обеспечивают доступ к критическим частям схемы, поэтому можно подавать тестовые сигналы и проводить измерения для проверки сборки.. Системы ИКТ проверяют распространенные дефекты сборки печатных плат, такие как обрывы или короткие замыкания., отсутствующие или неправильно вставленные компоненты, и неправильные значения резистора/конденсатора. Разрабатывая светильники, специально адаптированные к Дизайн печатной платы, все ключевые компоненты и узлы схемы могут быть эффективно протестированы одновременно для полного охвата тестами.

Различия между тестированием летающим зондом и внутрисхемным тестированием

При тестировании ИКТ используются большие стойки со сложными специализированными приспособлениями., Тестирование летающих зондов использует более гибкий подход за счет использования зондов, которые могут перемещаться по доске и контактировать с интересующими точками.. Вместо разработки индивидуальных инструментов, Системы FPT зависят от программирования, разработанного на основе данных САПР, которое динамически направляет датчики к целевым местоположениям на каждой плате.. Хотя оба метода предполагают тестирование с помощью зондов., FPT и ICT существенно различаются в практическом применении.:

- Экономическая эффективность

FPT позволяет избежать дорогостоящих затрат на установку за счет программирования любой компоновки на основе доступных данных САПР..

Прототипы или платы небольшого объема можно протестировать без инвестиций в специальные приспособления.. тем не мение, очень большие объемы производства с неизменным дизайном могут оправдать затраты на ИКТ..

- Доступность

Большие фиксированные контакты устройства ИКТ должны быть разработаны индивидуально для каждой платы и могут иметь ограничения физического доступа.. В отличие, В тесте летающих зондов используются миниатюрные подвижные зонды, которые без проблем могут добраться практически до любого места на доске..

- Гибкость

При переключении между различными конструкциями печатных плат, Инженерам по тестированию ИКТ приходится проходить длительные процедуры перенастройки для изменения конфигурации контактов.. тем не мение, Системы тестирования летающих зондов могут быстро адаптировать тестирование с помощью программного обеспечения для различных плат.. Это делает FPT более подходящим для смешанных проектов., мелкосерийное производство.

- Тестовое покрытие

Тесты ИКТ используют параллельную «гвоздь» для одновременного доступа ко многим точкам и полной проверки производительности. В то время как летающие зонды-испытатели маневренны, последовательный характер тестирования может пропустить определенные типы дефектов. Функциональные дефекты также труднее обнаружить без подачи питания во время FPT..

Другие часто используемые методы тестирования печатных плат

В дополнение к испытаниям летающего зонда и внутрисхемным испытаниям, печатные платы должны пройти множество других тестов для полной проверки производительности и качества.. Некоторые другие широко используемые методы тестирования печатных плат включают в себя:

- Функциональный тест

Функциональное тестирование проводится для проверки правильности работы печатной платы и всех цепей., составные части, и интерфейсы функционируют так, как задумано. Обычно, этот процесс включает в себя подключение печатной платы к испытательному приспособлению и последующую оценку функциональности платы..

- Визуальный осмотр

Это наиболее фундаментальный тест, используемый производителями печатных плат.. Это просто включает в себя тщательный осмотр готовой платы на предмет каких-либо заметных дефектов или дефектов.. При визуальном осмотре, Технические специалисты сканируют все участки платы в поисках таких проблем, как плохая пайка., неправильное размещение компонентов, поврежденные следы, загрязнение платы, и более.

- Рентгеновский контроль

Одним из наиболее продвинутых методов тестирования печатных плат является Рентгенологическое обследование.

Это позволяет производителям заглянуть внутрь платы и выявить любые скрытые проблемы, которые невозможно обнаружить при простом визуальном осмотре..

- Тест на электромагнитные помехи

Печатные платы часто подвергаются электромагнитная интерференция (ЭМИ) тестирование. Это оценивает, насколько хорошо плата может выдерживать и нормально работать в средах с электромагнитным шумом и помехами..

- Электрические испытания

Один из важнейших наборов испытаний печатных плат направлен на проверку ключевых электрических характеристик самой платы.. Электрические испытания включает проверку на сопротивление, индуктивность, и емкость.