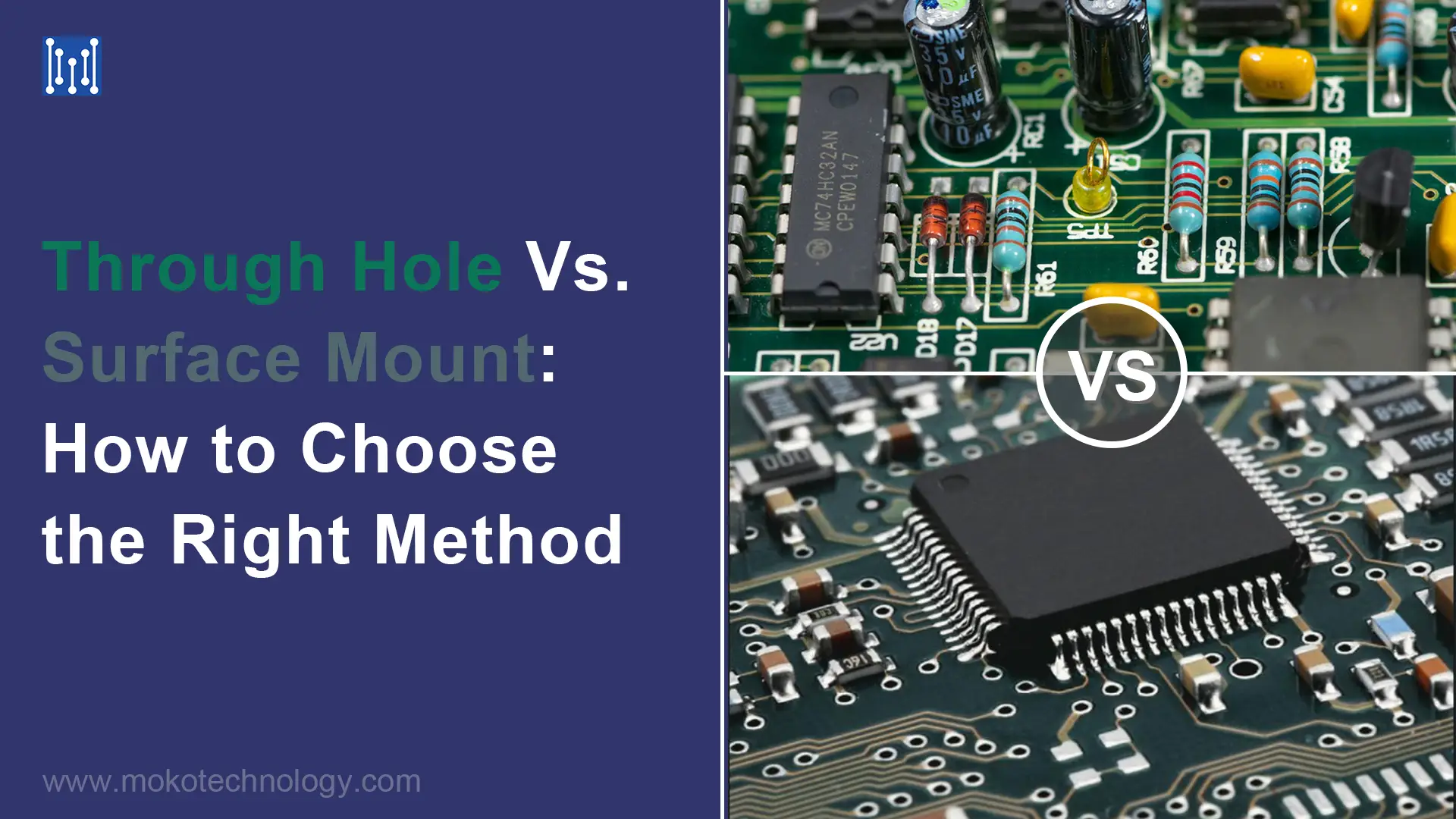

Através do furo vs.. Montagem em superfície: Como escolher o método certo

Ao montar placas de circuito impresso, engenheiros têm duas técnicas principais para escolher: através do buraco e tecnologia de montagem em superfície (SMT). Nos primeiros dias, lidamos com componentes com cabos longos, inserindo-os manualmente em orifícios chapeados no PCB. Em seguida, soldamos os terminais para formar fortes interconexões com os orifícios. Isso é o que conhecemos como conjunto de PCB através do orifício. Com o passar do tempo, os fabricantes preferem usar um método de montagem moderno que se baseia em componentes cujos terminais são fixados apenas na superfície do PCB. Este método não requer nenhum orifício de acoplamento. Isso é o que conhecemos como Tecnologia de Montagem em Superfície. Hoje veremos essas duas técnicas e o ajudaremos a escolher entre elas de acordo com suas necessidades.

Conjunto de furo passante

A montagem através do furo envolve a inserção de cabos de componentes em furos perfurados na PCB e soldá-los para fixação física e conectividade elétrica. Comum através de componentes de furo incluem circuitos integrados (CIs), capacitores, resistores, indutores, transformadores, fusíveis, e mais.

Prós:

Componentes mais duráveis e cabos podem suportar soldagens repetidas

Fácil para os técnicos manusearem e substituirem manualmente

Não precisa de equipamentos caros de produção SMT

Permite fácil inspeção visual da qualidade da junta de solda

Contras:

Componentes maiores ocupam mais espaço no PCB

O processo de perfuração adiciona etapas

Processo geral de montagem manual mais lento

Não é prático para designs de PCB extremamente densos

Montagem de superfície

O SMT surgiu para permitir a montagem automatizada de componentes eletrônicos cada vez menores e mais leves que necessitam de maior densidade de componentes. Em vez de fios conectados em buracos, dispositivos de montagem em superfície (SMDs) possuem almofadas condutoras que são montadas diretamente nos traços de cobre na superfície da PCB.

Prós:

Componentes muito menores facilitam a miniaturização

Densidade de componentes muito maior, empacotável por polegada quadrada

Automatizado Máquinas pick-and-place SMT ativar velocidade

No drilling needed – simpler PCB fabrication

Os métodos de pasta de solda e refluxo protegem com eficiência pequenos componentes

Contras:

Extremamente difícil para retrabalho/substituição manualmente

Precisa de investimento em equipamentos de produção SMT

Desafiador inspecionar visualmente pequenas juntas de solda

Comparando montagem em superfície e montagem de PCB com furo passante

- O Processo de Montagem

A SMT utiliza máquinas pick-and-place automatizadas para montar rapidamente pequenos componentes diretamente nas almofadas de superfície. Isso permite eficiência e consistência para produção de alto volume. THT envolve a inserção manual de componentes com chumbo em furos perfurados, fixando com solda. Embora mais lento, isso permite flexibilidade em quantidades baixas a médias.

- Tamanho da placa

Com tamanhos de componentes em miniatura, SMT maximiza o espaço disponível, complexo de acomodação, desenhos densos. As peças maiores do furo passante ocupam mais área. Isso pode limitar a densidade geral dos componentes, a menos que seja utilizada uma placa maior.

- Fatores de temperatura

SMT normalmente utiliza polímeros avançados e materiais de placa com maior resistência ao calor, avaliado acima de 170°C. O furo passante pode empregar o tradicional FR-4 classificado em torno de 130°C. Isso posiciona bem o SMT para aplicações de alta temperatura.

- Componentes Suportados

A escolha afeta suas opções completas de lista de materiais. SMT utiliza ICs de passo fino, BGAs, capacitores e outros dispositivos de montagem em superfície. A seleção THT inclui resistores com chumbo, capacitores, transformadores e tomadas.

- Considerações de custo

Para produção de volume muito alto, As eficiências automatizadas do SMT oferecem economia de custos, apesar dos investimentos iniciais em equipamentos. Contudo, O THT evita algumas despesas como estênceis de solda e é adaptável com trocas manuais de ferramentas. Compreender as compensações de volume é fundamental.

Montagem em superfície vs.. Através do orifício: Como escolher?

A opção ideal depende significativamente do volume de produção e de fatores de complexidade. Aqui estão algumas diretrizes:

Volume médio-inferior, Menos complexidade: Inclinar-se para componentes de furo passante faz sentido para placas mais simples que não precisam de maximização da densidade dos componentes. A flexibilidade pode compensar os custos unitários mais baixos, especialmente para volumes abaixo 10,000 unidades.

Produção de maior volume: Quando as quantidades excederem cerca de 25,000 unidades, a montagem e soldagem automatizadas do SMT oferecem benefícios de custo total que são difíceis de serem correspondidos pelo furo passante.

Projetos complexos e com espaço limitado: Se conseguir um formato muito pequeno em um complexo, placa densa componente, SMT é provavelmente a necessidade, já que as peças do furo passante simplesmente não cabem fisicamente.

Requisitos de durabilidade de missão crítica: Para produtos onde a resiliência a tensões mecânicas ou desmontagens repetidas para manutenção são vitais, através do furo tem vantagens inerentes do ponto de vista da robustez.

Pensamentos finais

Com esta comparação detalhada, podemos concluir com segurança que a montagem de superfície é mais econômica e eficiente do que a montagem através do orifício. A maioria dos produtos eletrônicos avançados envolve tecnologia de montagem em superfície. Contudo, quando necessitamos de eletricidade especial, térmico, e aplicações mecânicas, então a tecnologia de furo passante ainda é uma opção viável.

É um fato que a tecnologia e a ciência estão progredindo continuamente. E também é um fato que novos produtos substituirão produtos antigos. Mas não significa que seja necessário eliminar a tecnologia convencional. Os méritos de algumas coisas convencionais ainda podem fazer com que desempenhem um papel vital no futuro.

Como sempre, orientação especializada de um especialista em fabricação de PCB é recomendada antes de finalizar decisões de hardware. Tecnologia MOKO tem anos de experiência em projeto e fabricação de PCB. Nós nos especializamos na produção em massa usando as tecnologias Through-Hole e Surface Mount. Sinta-se livre para fale conosco se você tiver alguma dúvida ou se quiser perguntar sobre um orçamento.

Postagens recentes

Impedância: A Critical Factor in High-Speed PCB Design

Impedance matching has become a cornerstone of the signal integrity in the realm of high speed PCB…

How to Clean a Circuit Board Safely and Effectively?

It is important to learn how to clean a circuit board properly if you’re working…

Counterbore vs Countersink: Which to Choose for Your PCB?

When designing PCBs, selecting the appropriate type of holes for fasteners is crucial. And much…

PCB Copper Foil: Tipos, Propriedades & Como escolher

PCB copper foil is one of the most critical materials in the printed circuit board…

MOKO Technology Launches Vietnam Manufacturing Base in February 2025

Shenzhen, China - fevereiro 11, 2025 - Tecnologia MOKO, a leading global electronics manufacturing service…

PCB Solder Mask: What It Is and Why Every Circuit Board Needs It?

While most people focus on the components and copper traces that make up PCBs, there's…