A perfuração de PCB é uma etapa indispensável e intrincada no processo geral Processo de fabricação de PCB, servindo como um pilar fundamental para a obtenção de placas de circuito de alta qualidade e confiabilidade. Ao criar orifícios e vias precisos no substrato PCB, a perfuração permite a interconexão complexa de componentes eletrônicos, garantindo comunicação perfeita e condutividade elétrica ideal.

Com os avanços da tecnologia, A perfuração de PCB tornou-se cada vez mais crucial para atender às demandas da eletrônica moderna, onde projetos compactos e eficientes são imperativos para acomodar circuitos complexos dentro de um espaço limitado. Permite a realização de dispositivos miniaturizados, como smartphones, comprimidos, vestuário, e dispositivos IoT, fornecendo a conectividade e versatilidade necessárias. Neste guia completo, forneceremos uma visão geral da perfuração de PCB, cobrindo sua definição, tipos diferentes, e dicas úteis, com o objetivo de melhorar a sua compreensão desta tecnologia crucial.

O que é perfuração de PCB?

Perfuração PCB é o processo de criação de furos, slots, e vazios adicionais em placas de circuito impresso de acordo com as especificações do projeto da placa. Esta operação é comumente executada através de técnicas de perfuração mecânica, como perfuração, corte a laser, ou socando, ou por ataque eletroquímico (moagem química). Esses furos permitem que componentes como circuitos integrados, resistores e capacitores a serem montados e soldados na placa. No geral, A perfuração de PCB é um processo de fabricação crítico que produz os orifícios necessários para montar componentes eletrônicos em placas de circuito impresso.

Dois comumente usados Perfuração PCB Técnicas

Perfuração mecânica e perfuração a laser são dois métodos comumente usados para perfuração de placas de circuito impresso, e cada um deles tem suas vantagens e considerações, compreendendo as diferentes técnicas de perfuração de PCB disponíveis, fabricantes e designers podem tomar decisões informadas para otimizar seus processos de fabricação e obter PCBs de alta qualidade que atendam aos requisitos específicos do projeto.

Perfuração Mecânica

A perfuração mecânica envolve o uso de brocas, normalmente feito de carboneto de tungstênio, para criar furos no substrato da placa. Este método oferece versatilidade e pode lidar com vários materiais de placa, incluindo rígido, flexível, e PCB multicamadas. A perfuração mecânica pode atingir tamanhos e profundidades de furos precisos, tornando-o adequado para projetos de alta densidade. É um processo econômico e eficiente, comumente executado usando máquinas de perfuração automatizadas.

Perfuração a laser

A perfuração a laser ganhou popularidade nos últimos anos como um método preciso e eficiente para perfuração de PCB. Ele utiliza um feixe de laser para remover seletivamente o material e criar furos na placa. Este método de perfuração oferece alta precisão, permitindo tamanhos de orifício menores e designs intrincados. É particularmente vantajoso para perfurar vias cegas e enterradas em placas multicamadas. A perfuração a laser é um processo sem contato que reduz o risco de danos mecânicos ao PCB, tornando-o adequado para substratos delicados.

Diferentes furos perfurados em um PCB

Vários tipos de furos são feitos em uma placa de circuito impresso, que inclui recortes, slots, e características de modelagem. Os buracos desempenham papéis diferentes e podem ser categorizados em três classes:

Via Buracos

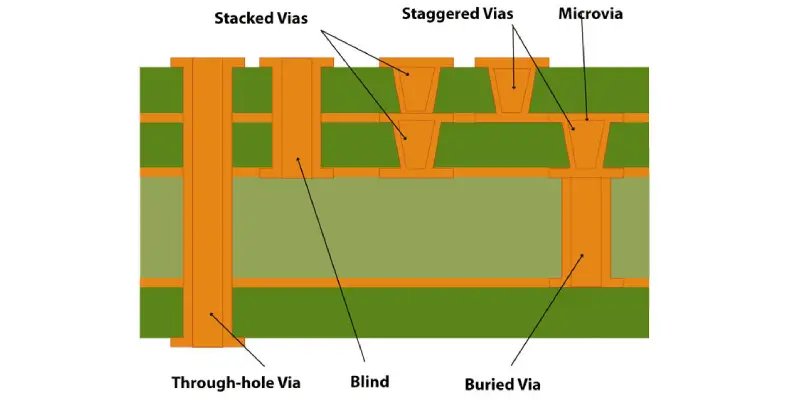

Através de buracos, que são pequenos orifícios revestidos de metal, são usados para transmitir sinais elétricos, poder, e conexões de aterramento entre diferentes camadas do PCB. Existem diferentes tipos de furos de passagem com base em requisitos específicos:

As vias de passagem se estendem de cima para baixo da placa, conectando traços ou planos através de várias camadas.

As vias enterradas estão contidas nas camadas internas do PCB e não se estendem às camadas superficiais. Eles ocupam menos espaço e são adequados para placas de interconexão de alta densidade, mas eles são mais caros para criar.

As vias cegas começam nas camadas da superfície e passam apenas parcialmente pela placa. Eles são mais caros de fabricar, mas fornecem mais espaço de roteamento. Seu cano mais curto pode melhorar a qualidade do sinal para linhas de comunicação de alta velocidade.

Micro vias são furos menores criados usando máquinas a laser. Eles geralmente têm duas camadas de profundidade e são adequados para placas de interconexão de alta densidade ou componentes de passo fino, como BGAs, requerendo vias de escape inseríveis.

Furos de componentes

Furos de componentes são usados para montar componentes no PCB. Embora as peças de montagem em superfície sejam comumente usadas, embalagens de passagem ainda são preferidas para certos componentes, como conectores, comuta, e componentes mecânicos que requerem montagem robusta. Os pacotes de passagem também são adequados para componentes de energia, como resistores, capacitores, amplificadores operacionais, e reguladores de tensão devido à sua capacidade de lidar com correntes mais altas e dissipação de calor.

Furos Mecânicos

Além de componentes elétricos, um PCB pode exigir orifícios para montar objetos mecânicos, como suportes, conectores, e fãs. Esses furos são usados principalmente para fins mecânicos, embora possam ser revestidos com metal se for necessária uma conexão elétrica ao PCB, como para aterramento do chassi.

Problemas comuns de perfuração de PCB e suas soluções

- delaminação

Causa – A delaminação ocorre quando as camadas do PCB se separam ou descascam nos locais dos orifícios perfurados. Pode enfraquecer a integridade estrutural do PCB e afetar seu desempenho.

Solução: Controle os parâmetros de perfuração para minimizar a geração de calor, pois o calor excessivo pode contribuir para a delaminação. Garanta a preparação adequada do substrato PCB para melhorar a adesão e evitar problemas de delaminação.

- Buracos manchados

Causa – A fricção excessiva e a geração de calor ao redor da broca amolecem o cobre e causam manchas ao redor do furo.

Soluções: Furos manchados podem ser evitados usando lubrificantes durante a perfuração para manter as brocas frias e reduzir o atrito. Diminuir a velocidade de perfuração e a taxa de avanço reduz o acúmulo de calor ao redor da broca. brocas de carboneto, que suportam o calor melhor do que o aço rápido, também pode ser usado.

- Paredes de Buracos Brutos

Causa – Usando brocas cegas ou desgastadas que rasgam em vez de cortar o material de forma limpa.

Soluções: As brocas devem ser substituídas aos primeiros sinais de desgaste para manter as arestas de corte afiadas. Diminuir a velocidade da broca e usar lubrificantes minimizará o rasgo. Para melhores resultados, novas brocas podem ser usadas para os orifícios finais do PCB.

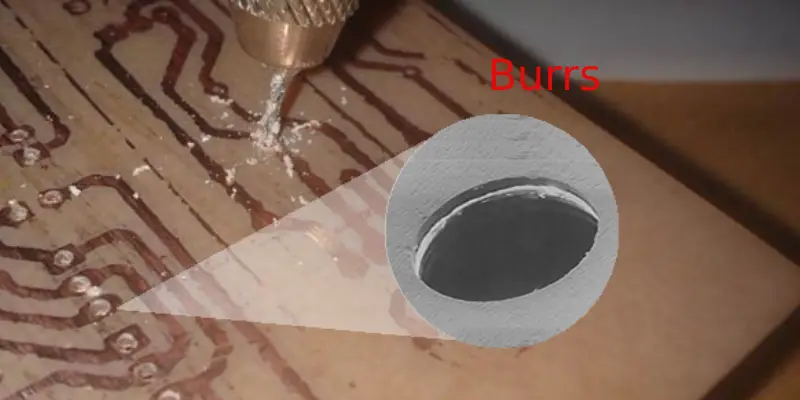

- Rebarbas

Causa – Como a broca sai do buraco, o excesso de cobre da parede do furo rasga e gruda na borda.

Soluções: As rebarbas podem ser removidas rebarbando manualmente com uma ferramenta, usando uma máquina de rebarbação automatizada, perfuração em velocidades mais altas para fraturar as rebarbas, ou aplicação de lubrificante de alta pressão durante a perfuração para minimizar sua formação.

- Arrasto de Cobre

Causa – A fricção entre os canais da broca e a parede do furo faz com que o cobre se solte.

Soluções: Este problema pode ser minimizado aumentando a velocidade do fuso para reduzir o aquecimento por fricção, diminuindo a taxa de avanço para que a broca não morda de forma muito agressiva, usando lubrificantes, e utilizando brocas especiais projetadas para cortar em vez de rasgar o material.

- Precisão de localização insatisfatória

Causa – Os parâmetros de alimentação/velocidade da furadeira precisam de ajuste ou as brocas se desviam.

Soluções: O PCB deve ser protegido, o punção central usado para furos piloto, taxa de alimentação e velocidade otimizadas para o material, e brocas verificadas quanto à oscilação e substituídas conforme necessário. As paradas de perfuração também podem melhorar a consistência da profundidade.

- Rachaduras em torno de buracos

Causa – Muita força descendente exercida pela furadeira.

Soluções: Reduzir a taxa de avanço e a pressão de perfuração evita isso. Placas de suporte de sacrifício embaixo do PCB podem ajudar. As brocas também não devem ser apertadas demais no mandril, pois isso pode levar a rachaduras.

Pensamentos finais

A perfuração de PCB é um procedimento preciso e demorado que exige atenção e cuidado meticulosos. Mesmo pequenos erros podem resultar em perdas significativas. Portanto, é essencial procurar um fabricante de PCB respeitável e qualificado. Com mais de uma década de experiência em Fabricação de PCB serviço, A MOKO Technology se estabeleceu como um fornecedor confiável. Através dos anos, fornecemos placas de circuito impresso precisas e de alta qualidade para clientes em todo o mundo. Se você precisar de assistência profissional com suas necessidades de perfuração, não hesite em falar to nossos especialistas hoje.