PCBs são amplamente utilizados em vários, industrial, militares, e equipamentos automotivos. Para garantir o funcionamento do equipamento e prolongar a vida útil, é crucial garantir que as placas de circuito e componentes na placa estão protegidos de qualquer perigo, pois qualquer erro neles pode afetar o desempenho do dispositivo ou até mesmo causar a falha de todo o dispositivo. O revestimento de PCB é uma maneira muito eficaz de proteger o PCB.

Neste guia definitivo, veremos tudo o que você precisa saber sobre revestimentos de PCB em 2023 – desde tipos de materiais até métodos de aplicação e padrões de qualidade. Com a estratégia de revestimento certa, você pode estender significativamente a vida útil dos PCBs em seus produtos. Vamos começar!

O que é revestimento de PCB?

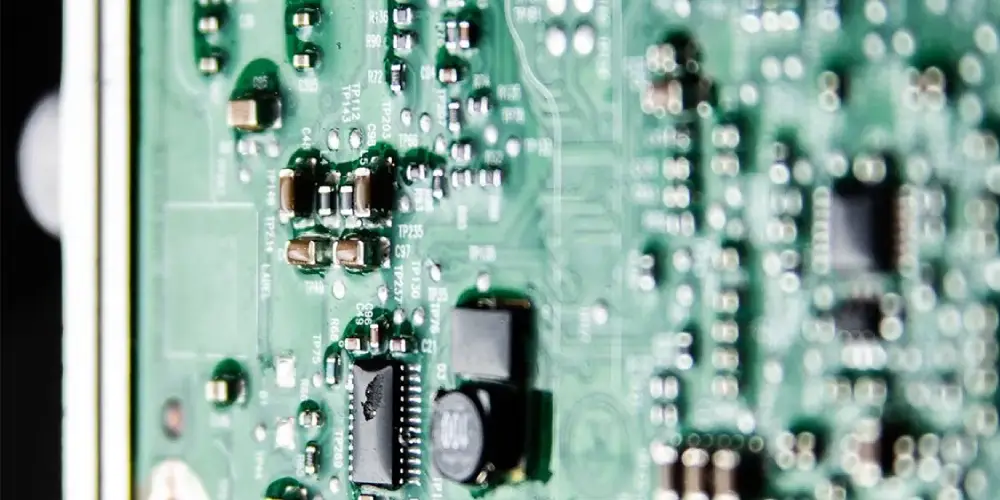

O revestimento de PCB é uma tecnologia que protege o PCB de fatores desfavoráveis, como corrosão, umidade, e choques físicos aplicando uma camada fina e não condutora na superfície da placa de circuito e dos componentes eletrônicos. Com revestimento de placa de circuito impresso, a possibilidade de falha do circuito do PCB e componentes eletrônicos é reduzida, e a vida útil do produto eletrônico final também pode ser estendida.

Tipos de revestimento de PCB

Quanto aos materiais usados, Os revestimentos PCB podem ser divididos em cinco tipos:

- Acrílico – fácil de aplicar e reparar, caracterizado com boa proteção contra umidade e abrasão, e boa resistência mecânica. Mas este tipo de revestimento tem baixa resistividade a solventes e baixa resistência à temperatura.

- Poliuretano – igual ao acrílico, proporciona excelente resistência à umidade e à abrasão, além do que, além do mais, proporciona melhor resistência a solventes. A desvantagem, Contudo, é que o revestimento é difícil de remover.

- Epóxi – possui excelente resistência mecânica e pode oferecer boa proteção contra abrasão e umidade. Mas os revestimentos epóxi têm pouca flexibilidade e resistência à temperatura e são difíceis de reparar.

- Silicone – este tipo de revestimento está disponível em cura por umidade, Cura UV, e cura térmica, tem excelente resistência à temperatura e umidade, mas tem baixo desempenho em resistividade à abrasão e resistência mecânica.

- Paralyene – revestimentos de paralyene estão disponíveis para qualquer superfície, que é uma opção perfeita para dispositivos usados em aplicações aeroespaciais e médicas, como eles podem proteger PCBs de solventes orgânicos, reagentes inorgânicos, e ácidos. Sua desvantagem é que eles são difíceis de retrabalhar.

Escolhendo o material de revestimento de PCB certo

Escolhendo o material de revestimento de PCB certo

Agora que entendemos as propriedades de diferentes revestimentos de PCB, então quais fatores devemos considerar para escolher o revestimento mais adequado para o seu projeto? Bem, abaixo, listamos algumas considerações importantes:

- Ambiente operacional

Temperatura – Se o PCB for exposto a altas temperaturas, revestimentos como silicone ou poliuretano são mais adequados que acrílicos. Para ambientes com temperatura muito baixa, parileno se destaca.

Umidade – Se a resistência à umidade for crítica, parileno e alguns uretanos fornecem a melhor proteção contra transmissão e absorção de vapor de água.

Químico – Para ambientes químicos corrosivos, parileno e uretano geralmente têm as melhores propriedades de barreira química.

Exposição UV – Acrílicos têm boa resistência UV. Silicones e parileno também podem suportar UV.

- Propriedades elétricas

Rigidez dielétrica – Isso deve exceder a tensão máxima que os traços da PCB carregarão. Parileno e silicone têm alta resistência dielétrica.

Resistência de isolamento – Um valor de megohm mais alto indica melhor isolamento elétrico. Importante para evitar correntes de fuga.

Condutividade térmica – Capacidade de dissipar calor. Crítico para eletrônica de potência. Os revestimentos de silicone oferecem a melhor condutividade térmica.

- Propriedades mecânicas

Dureza – Revestimentos mais duros como epóxis e alguns uretanos proporcionam maior resistência a arranhões/abrasão.

Flexibilidade – Os revestimentos de silicone e parileno mantêm a flexibilidade, importante para circuitos de flexão dinâmica.

Adesão – Propriedades como a química da superfície determinam quão bem um revestimento se liga ao Substrato PCB.

- Custo

Os custos do revestimento da placa PCB são determinados por fatores como a química da matéria-prima, necessidades de equipamentos de processamento, tempo de produção, complexidade da aplicação, Espessura do revestimento, capacidade de reparo, e volume. Em geral, a análise de custos pondera o material de revestimento e as despesas do processo de aplicação em relação aos requisitos de desempenho e condições operacionais da aplicação final. Avaliando fatores como compatibilidade de materiais, método de processamento, e a confiabilidade vitalícia direcionada permite a seleção do revestimento mais econômico que ainda atenda às necessidades técnicas.

Processo de revestimento de PCB

A aplicação de um revestimento protetor em placas de circuito impresso envolve uma preparação cuidadosa, aplicativo, cura, e testando:

- Preparação da superfície

As placas devem ser cuidadosamente limpas antes do revestimento para promover a adesão. Técnicas comuns incluem limpeza com solvente e tratamentos de superfície de plasma/corona.

- Aplicação de revestimento

Existem diferentes métodos para aplicar revestimento em placas de circuito impresso, eles são:

- Pulverização manual

Este método é adequado para execuções de produção de baixo volume, pois é um processo demorado. Normalmente, usamos uma lata de aerossol ou pistola de pulverização portátil para aplicar o revestimento, e antes de pulverizar, aquelas áreas que não requerem revestimento precisam ser cobertas. Os efeitos do revestimento seriam um pouco diferentes entre diferentes lotes devido à operação manual.

- Revestimento seletivo

Refere-se a um processo de revestimento automático que aplica um revestimento às áreas específicas das placas de circuito usando bicos de pulverização robóticos programados, e não há necessidade de cobrir áreas que não devem ser pulverizadas. Este processo é caracterizado com alta eficiência e precisão, adequado para produção de alto volume.

- Mergulho

Para este método, Os PCBs seriam imersos na solução de revestimento primeiro e depois retirados. Muitos fatores afetariam o efeito do revestimento, como imersão e velocidade de retirada, tempo de mergulho, etc. É necessário um amplo mascaramento antes do processo de revestimento, por isso é adequado para aqueles PCBs que requerem revestimento para ambos os lados.

- Escova

Um pincel é usado para aplicar um revestimento em áreas específicas, e é um método usado principalmente para reparar e retrabalhar. O processo leva muito tempo e requer muito trabalho, o efeito final do revestimento depende da proficiência do operador.

- Cura/Secagem

Os métodos de cura comuns incluem cura térmica, Cura UV, e cura por umidade. Controles rígidos do processo durante a cura são vitais para garantir que os revestimentos reticulem totalmente sem se tornarem excessivamente quebradiços. O método de cura é selecionado para corresponder à química do polímero e atender às necessidades de eficiência e desempenho.

- Teste

O teste é uma fase importante para verificar a faixa de desempenho e as limitações do revestimento isolado do circuito sob várias condições ambientais para obter as características desejadas.

Um revestimento ideal tem uma característica de adesão excessiva, boas propriedades elétricas, e características físicas com baixa umidade. Esses testes para o teste de revestimento envolvem testes básicos e avançados. Primeiro, o teste básico verifica a umidade acelerada e o desempenho elétrico. Segundo, teste avançado verifica a névoa de sal, rápida mudança ambiental, e o limite de temperatura.

PCB Quadro Padrões de revestimento

No revestimento isolante, há uma série de padrões de revestimento de PCB que exigem seu uso sob certas condições, como militar, automóvel, uso doméstico, etc. Mais comumente, os revestimentos isolantes se qualificam para a especificação MIL-I-46058C ou IPC-CC-830B, que se relaciona intimamente com a MIL-I-46058C.

MIL-I-46058C: Um padrão de revestimento isolante comum na indústria, também conhecido como composto isolante militar. Requer testes de quaisquer laboratórios autorizados MIL e ainda é usado mesmo após a desativação desde 1998 para novos designs. Este teste requer uma lista de produtos qualificados padrão (QPL).

Def Stan 59/47: Um padrão semelhante ao 46058C usado para revestir dispositivos de última geração para uso militar, mas o Ministério da Defesa do Reino Unido deve aprová-los primeiro.

IEC 61086: Um padrão baseado na autocertificação do fornecedor com requisitos semelhantes a 46058c. A Comissão Eletrotécnica Internacional o governa.

IPC-CC-830B: Padrão usado ativamente e continuamente atualizado semelhante ao 46058C, introduzido quando 46058C permanece inativo. Material padronizado para 46058C que segue essas especificações. Nenhum teste está disponível porque nenhum QPL é mantido.

UL94V0: Refere-se à propriedade de revestimento conformal de autoextinguível em um substrato FR4. V0 é a categoria mais alta alcançável com V1 e V2 como seus sucessores.