Interconexão de alta densidade (IDH) Diretrizes de Projeto de PCB

Recentemente, tem havido uma tendência crescente para a miniaturização e maior inteligência em produtos eletrônicos. Isso resultou em designers utilizando placas PCB menores para acomodar esses requisitos de design, possível através do uso de interconexão de alta densidade (IDH) Tecnologia PCB. PCB flexível empregar técnicas como vias cegas, vias enterradas, micro vias, vias em pads, e traços muito finos para acomodar mais componentes em um espaço menor, mantendo a qualidade e o desempenho.

E o design HDI PCB é um processo crítico que requer experiência, experiência, e o uso adequado da tecnologia. A fim de auxiliar na sua compreensão do layout HDI e facilitar o sucesso do projeto HDI PCB, estamos compartilhando algumas considerações e sugestões importantes a serem lembradas durante o processo de design neste blog, com a esperança de inspirá-lo a criar projetos HDI inovadores.

O que é layout HDI?

O design HDI PCB é uma abordagem especializada que otimiza a colocação de componentes em uma placa de circuito impresso (PCB) para maximizar a utilização do espaço e minimizar a interferência de sinal. É particularmente benéfico para projetar dispositivos eletrônicos compactos e de alto desempenho, como smartphones, comprimidos, e vestíveis.

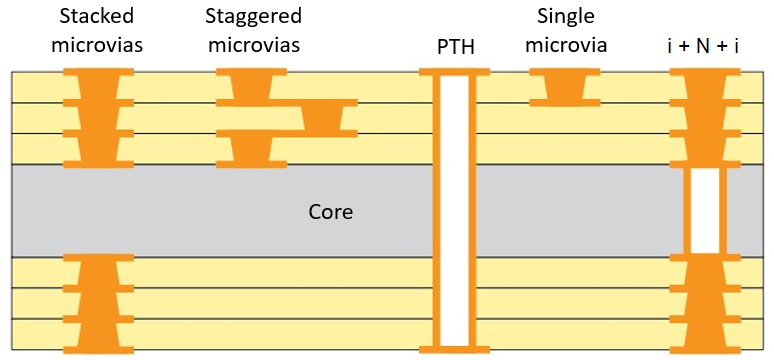

Existem vários tipos de layouts HDI, incluindo o acúmulo sequencial, vias empilhadas, e microvias. Na construção sequencial, as camadas do PCB são construídas sequencialmente para atingir a densidade desejada. As vias empilhadas envolvem a perfuração de orifícios em várias camadas da placa para criar interconexões. Por outro lado, as microvias são semelhantes às vias empilhadas, mas eles são muito menores em tamanho, permitindo uma densidade de componentes ainda maior no PCB.

Alguns recursos comuns de um layout HDI incluem:

vias menores: Placas HDI empregam microvias, que pode ser perfurado mecanicamente ou com lasers, junto com vias cegas/enterradas e escalonadas para transição entre camadas. Essas vias têm proporções de aspecto reduzidas em comparação com as vias through-hole convencionais, e seus diâmetros menores restringem sua profundidade.

Traços mais finos: Interconexão de alta densidade (IDH) as placas precisam de traços mais estreitos para estabelecer conexões com vias em várias camadas e vias in-pad. Traços mais finos também permitem maior densidade de traços, que é um aspecto chave do projeto HDI.

Maior contagem de camadas: Embora as placas não HDI possam ter contagens de camadas altas, Placas HDI geralmente têm 20 ou mais camadas, especialmente ao lidar com componentes de alta densidade de pinos, como FPGAs. O aumento da contagem de camadas permite roteamento e interconectividade mais complexos.

Níveis de sinal mais baixos: Placas HDI são geralmente inadequadas para aplicações envolvendo alta tensão ou alta corrente. Isso ocorre porque a proximidade de linhas vizinhas em layouts HDI pode causar ESD (descarga eletrostática) problemas, e altas correntes podem resultar em aumento excessivo de temperatura em condutores. portanto, Os layouts HDI são usados principalmente para dispositivos eletrônicos de baixa tensão e baixa corrente.

Principais considerações para o projeto HDI PCB

Considerações de design para PCBs de interconexão de alta densidade geralmente exigem processos de produção exclusivos distintos daqueles usados para outros tipos de PCB. A seguir estão algumas das principais considerações envolvidas na produção de HDI PCB:

- Empilhamento de camadas

PCBs HDI normalmente têm várias camadas com roteamento e interconexões de alta densidade. A pilha de camadas é uma consideração crítica, pois afeta o desempenho geral e a capacidade de fabricação do PCB. Os fatores a serem considerados na pilha de camadas incluem o número de camadas, a espessura de cada camada, o tipo de materiais usados, e a disposição dos planos de força e terra. O design adequado da pilha de camadas é essencial para garantir a integridade do sinal, impedância controlada, e gestão térmica.

- Largura e Espaçamento do Traço

HDI PCBs exigem espaçamento apertado entre traços e almofadas para acomodar roteamento de alta densidade. A largura e o espaçamento do traço devem ser cuidadosamente escolhidos para atender aos requisitos do projeto, como impedância controlada, conversa cruzada, e capacidade de carga atual. Larguras e espaçamentos menores podem ser necessários para obter maior densidade de circuito, mas também podem aumentar o risco de problemas de integridade do sinal, defeitos de fabricação, e ruído elétrico.

- Via Design

HDI PCBs dependem fortemente de vias para interconexão entre diferentes camadas. O projeto de via adequado é crucial para alcançar roteamento de alta densidade e transmissão de sinal confiável. Existem vários tipos de vias PCV, incluindo vias de passagem, vias cegas, e vias enterradas, cada um com suas vantagens e limitações. A localização, Tamanho, e o espaçamento das vias devem ser cuidadosamente considerados para garantir o desempenho elétrico adequado, gerenciamento termal, e capacidade de fabricação.

- Colocação de componentes

A colocação de componentes em um HDI PCB é fundamental para alcançar alta densidade de circuito e roteamento de sinal otimizado. Deve-se considerar cuidadosamente a colocação dos componentes, incluindo componentes passivos, CIs, conectores, e outros componentes, para minimizar atrasos de sinal, congestionamento de roteamento, e problemas térmicos. A disposição estratégica dos componentes em um PCB pode influenciar muito o desempenho geral e a confiabilidade da placa.

- Integridade do Sinal

HDI PCBs geralmente operam em altas velocidades, e a integridade do sinal é crucial para garantir um desempenho confiável. Fatores como correspondência de impedância, reflexões de sinal, conversa cruzada, e interferência eletromagnética (EMI) deve ser cuidadosamente considerado durante a fase de projeto. Ferramentas avançadas de simulação e análise podem ser usadas para validar a integridade do sinal e otimizar o projeto de PCB para sinalização de alta velocidade.

- Estruturas IDH

HDI PCBs estão disponíveis em várias opções de layout, incluindo 1-n-1 PCB e 2-n-2 PCB. Uma placa de circuito impresso 1-n-1 é a forma mais básica de PCB de interconexão de alta densidade, composto por uma única pilha de camadas interconectadas. Envolve laminação sequencial em ambos os lados do núcleo. Pelo contrário, um PCB 2-n-2 tem duas camadas HDI, que permitem microvias escalonadas ou empilhadas em diferentes camadas. Projetos complexos geralmente incorporam estruturas microvias empilhadas preenchidas com cobre, e o número de camadas (X-n-X) pode atingir altos níveis, embora considerações de complexidade e custo possam limitar o acúmulo.

7 Dicas para tornar seu projeto HDI PCB um sucesso

- Adote uma estratégia DFM

Para garantir um processo de fabricação contínuo e econômico para interconexão de alta densidade (IDH) PCB, recomendamos integrar um Design para Manufatura (DFM) estratégia. Essa abordagem se concentra no desenvolvimento de um produto que pode ser fabricado de forma rápida e eficiente, além de ser prático e viável.

- Considere as capacidades de fabricação

Ao projetar um HDI PCB, é crucial levar em consideração os recursos do fabricante de PCB escolhido. Projetar uma placa que vai além de suas capacidades pode resultar em um design inútil. Para garantir o sucesso, crie uma placa HDI que aproveite as vantagens da tecnologia HDI enquanto pode ser fabricada pelo fabricante escolhido.

- Escolha o tipo de via certa

O tipo de via que você escolher pode afetar significativamente o custo e o tempo de produção. Micro-vias, como as versões via-in-pad e near-pad, pode reduzir o tempo e o custo de produção, limitando o número de camadas e materiais. Ao selecionar um tipo de via, considere o custo para você e seu fabricante HDI PCB, ao mesmo tempo, garantindo que atenda ao desempenho elétrico exigido do HDI PCB.

- Considere a disponibilidade e o tamanho dos componentes

O número e o tamanho dos componentes usados no projeto HDI PCB também desempenham um papel crucial. Lembre-se de que o objetivo principal dos PCBs HDI é minimizar despesas e espaço de superfície. Escolha leve, custo-beneficio, e componentes mínimos que atendem aos requisitos de design. A colocação dos componentes afetará a largura do traço, tamanho do buraco, e dimensões gerais da placa, portanto, garanta qualidade e confiabilidade enquanto otimiza o espaço.

- Evite superlotação de componentes

Embora um design compacto possa tentá-lo a colocar os componentes muito próximos uns dos outros, é importante evitar a superlotação. Dispositivos de alta potência podem resultar em interferência eletromagnética (EMI), afetando a integridade do sinal. Além disso, indutâncias e capacitâncias perto de pads podem afetar a força do sinal e a velocidade de comunicação. Certifique-se de que os componentes sejam colocados para espalhar vias simetricamente para reduzir o estresse e evitar distorções. Considere a facilidade de manutenção e retrabalho durante os estágios de instalação.

- Escolha um design de empilhamento eficiente

O design empilhado do PCB também pode afetar os desafios de fabricação. O número de camadas e tipos de materiais no empilhamento podem afetar a frequência do laminado e o tempo de furação. Escolha um design de empilhamento que seja eficiente e econômico, levando em consideração as capacidades de fabricação do fabricante de PCB escolhido.

- Trabalhe com um especialista em design de PCB

Se você está projetando um HDI PCB, é importante trabalhar com um especialista em design de PCB. Um especialista em design pode ajudá-lo a planejar seu layout, selecione os materiais certos, e garantir que seu design seja otimizado para desempenho e capacidade de fabricação. Ao escolher um especialista em design de PCB, procure alguém que tenha experiência com layout HDI e tenha um histórico comprovado de sucesso.

Conclusão

Em conclusão, O projeto HDI PCB é um processo crítico que requer consideração cuidadosa de vários fatores. Seguindo as diretrizes de design HDI PCB e considerando os principais fatores mencionados neste blog, os designers podem criar projetos HDI inovadores e confiáveis e permitir a realização de produtos inovadores e de ponta. Tecnologia MOKO, um fabricante líder de PCB na China, tem se envolvido em design de PCB por quase 20 anos. Possuímos todos os conhecimentos e ferramentas necessários para concluir o poderoso design HDI PCB, nossa equipe de especialistas atendeu clientes de vários setores, desde médicos, e eletroeletrônicos, para automotivo, e IoT. Contate-Nos para obter serviços de design HDI PCB confiáveis.

Postagens recentes

Impedância: A Critical Factor in High-Speed PCB Design

Impedance matching has become a cornerstone of the signal integrity in the realm of high speed PCB…

How to Clean a Circuit Board Safely and Effectively?

It is important to learn how to clean a circuit board properly if you’re working…

Counterbore vs Countersink: Which to Choose for Your PCB?

When designing PCBs, selecting the appropriate type of holes for fasteners is crucial. And much…

PCB Copper Foil: Tipos, Propriedades & Como escolher

PCB copper foil is one of the most critical materials in the printed circuit board…

MOKO Technology Launches Vietnam Manufacturing Base in February 2025

Shenzhen, China - fevereiro 11, 2025 - Tecnologia MOKO, a leading global electronics manufacturing service…

PCB Solder Mask: What It Is and Why Every Circuit Board Needs It?

While most people focus on the components and copper traces that make up PCBs, there's…