Via Cega & Enterrado via: Qual é a diferença?

Os avanços na tecnologia continuam a ultrapassar os limites da Design de PCB, exigindo layouts menores e mais complexos. Quando se trata de criar conexões complexas dentro de uma placa de circuito, duas técnicas surgiram como peças-chave: via cega e enterrada via. Essas tecnologias inovadoras revolucionaram a forma como os sinais elétricos fluem através das placas de circuito, permitindo maior densidade e melhor desempenho. Neste blog, exploraremos os recursos e aplicações de vias cegas e vias enterradas, compare as diferenças entre eles e forneça insights sobre como escolher a via certa para o layout do seu PCB.

O que é cego?

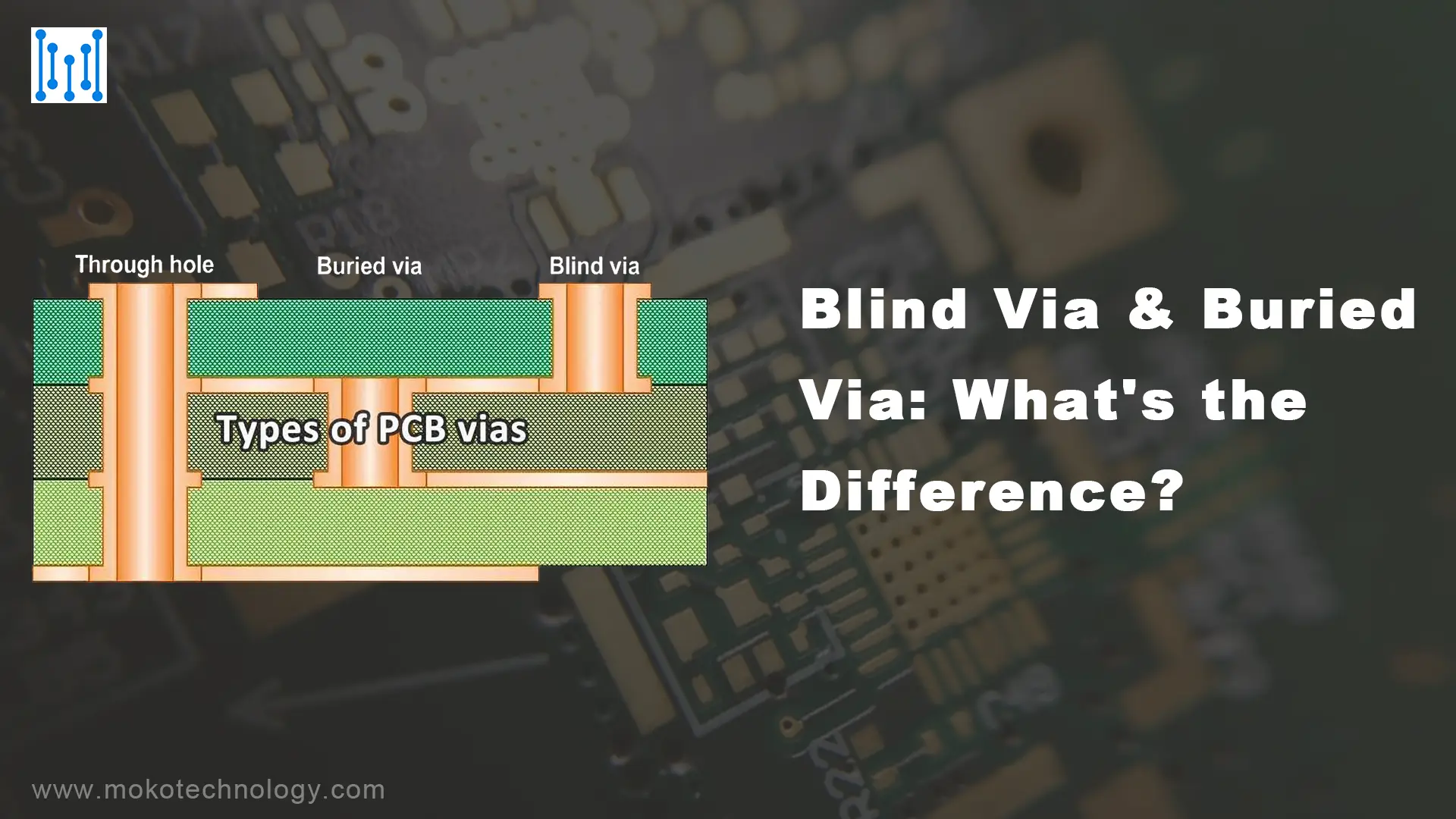

Uma via cega é um tipo de furo usado em placas de circuito impresso (PCB) que conecta as camadas externas da placa a uma ou mais camadas internas adjacentes. Ao contrário de um furo passante que atravessa toda a placa, uma via cega se estende apenas parcialmente no PCB e não emerge no lado oposto. Ele permite o roteamento de sinais ou conexões de energia entre camadas específicas enquanto conserva um valioso espaço na placa. As vias cegas são normalmente fabricadas usando técnicas especializadas de perfuração e revestimento para atingir a profundidade e conexão desejadas.

Aplicações de Vias Cegas

As vias cegas encontram amplas aplicações em vários setores onde restrições de espaço e projetos de circuitos de alta densidade são cruciais. Aqui estão algumas aplicações notáveis:

Dispositivos móveis: Com a crescente demanda por dispositivos móveis menores e mais compactos, vias cegas permitem a interconexão eficiente de complexos PCB multicamadas encontrado em smartphones, comprimidos, e gadgets vestíveis.

Comunicação de alta velocidade: As vias cegas desempenham um papel crucial em sistemas de comunicação de alta velocidade, como roteadores, comuta, e equipamentos de rede. Eles facilitam a transmissão de sinais entre diferentes camadas do PCB, reduzindo a distorção do sinal e melhorando a integridade geral do sinal.

Eletrônicos de consumo: De consoles de jogos a câmeras digitais, os produtos eletrônicos de consumo geralmente dependem de vias cegas para obter a miniaturização sem sacrificar o desempenho. Essas vias permitem que os projetistas criem circuitos complexos e densamente compactados, melhorando a funcionalidade e reduzindo o tamanho do produto final.

O que está enterrado?

Vias enterradas são furos que conectam apenas as camadas internas de uma PCB multicamadas sem se estender até as camadas externas. Eles são totalmente encapsulados dentro do PCB e não podem ser acessados de nenhum dos lados da placa.. Vias enterradas são usadas para interconectar camadas internas, permitindo interconexões multicamadas complexas, mantendo a integridade do sinal e minimizando a perda de sinal. Eles são especialmente úteis em projetos onde a manutenção de uma superfície contínua da camada externa é crucial, como em aplicações de alta velocidade e alta frequência.

Aplicações de Vias Cegas

As vias enterradas oferecem vantagens exclusivas em aplicações específicas que exigem maior confiabilidade e desempenho de sinal:

Interconexões de alta densidade: Vias enterradas são comumente empregadas em interconexões de alta densidade, onde múltiplas camadas de circuitos precisam ser interconectadas, mantendo a integridade do sinal. Eles são frequentemente usados em PCBs avançados para aplicações aeroespaciais e de defesa, dispositivos médicos, e computação de alto desempenho.

Aplicações de RF/microondas: Vias enterradas desempenham um papel crítico em circuitos de RF/microondas, onde a perda de sinal e a interferência devem ser minimizadas. Essas vias fornecem um caminho de impedância controlado e estável para sinais de alta frequência, melhorando o desempenho geral dos sistemas de comunicação sem fio, sistemas de radar, e comunicações por satélite.

Aplicações de alta confiabilidade: Indústrias como a automotiva, aeroespacial, e a automação industrial exigem placas de circuito robustas e confiáveis. As vias enterradas oferecem maior resistência mecânica e resistência a fatores ambientais como temperatura e umidade, tornando-os adequados para aplicações onde durabilidade e longevidade são essenciais.

Vantagens e desvantagens de usar via cega e via enterrada

Vantagens

- Maior densidade

Vias cegas permitem conexões entre camadas externas e internas, conservando espaço valioso no tabuleiro. Eles permitem que os projetistas obtenham maior densidade de circuito e layouts de PCB mais compactos.

- Custo de fabricação reduzido

As vias cegas podem ajudar a reduzir o custo de fabricação de PCB, minimizando o número de camadas necessárias para roteamento. Esta redução na contagem de camadas pode levar a economias de custos em termos de material, processos de fabricação, e tempo total de produção

- Desempenho de sinal aprimorado

Ao reduzir o comprimento da via, vias cegas ajudam a minimizar a distorção do sinal e a melhorar a integridade do sinal. Eles podem ser estrategicamente posicionados para otimizar os caminhos do sinal e minimizar a interferência.

Desvantagens

- Dificuldade de fabricação

O uso de vias cegas requer operações precisas de perfuração e galvanização, o que pode resultar em aumento dos custos de fabricação e complexidade para o PCB. Alcançar a profundidade e a precisão desejadas em processos cegos por meio de perfuração e galvanização exige equipamentos e experiência especializados, que pode implicar despesas adicionais.

- Restrições de contagem de camadas

Vias cegas podem impor restrições ao número de camadas que podem ser utilizadas em um projeto de PCB. Como as vias cegas conectam apenas as camadas externas a camadas internas específicas, eles limitam o número de camadas disponíveis para roteamento e interconexão.

As diferenças entre via cega e via enterrada

- Finalidade e Função

Via Cega: As vias cegas são usadas principalmente para conectar as camadas externas de uma PCB a uma ou mais camadas internas adjacentes.. Eles permitem que os sinais passem por diferentes camadas enquanto conservam o valioso espaço da placa. Vias cegas ajudam a obter projetos de circuitos de maior densidade em PCBs.

Enterrado via: Vias enterradas são usadas exclusivamente para interconectar camadas internas de uma PCB multicamadas. Eles não se conectam às camadas externas. As vias enterradas são eficazes na obtenção de interconexões multicamadas complexas, mantendo a integridade do sinal e minimizando a perda de sinal.

- Complexidade de fabricação

Via Cega: A fabricação de vias cegas envolve perfurar a partir da camada externa e parar em uma camada interna específica. Requer técnicas especiais de perfuração e revestimento, incluindo processos de perfuração e galvanização com profundidade controlada, para criar a persiana desejada através da estrutura. Essa complexidade pode impactar o tempo e o custo de fabricação.

Enterrado via: A fabricação de vias enterradas envolve perfuração entre camadas internas, normalmente depois que todas as camadas internas foram laminadas juntas. Esta perfuração é seguida por um processo de galvanização para criar a estrutura da via. As vias enterradas podem ser mais complexas de fabricar em comparação com as vias cegas devido à necessidade de perfuração e revestimento precisos dentro do empilhamento multicamadas.

- Flexibilidade de Design

Via Cega: As vias cegas oferecem mais flexibilidade de design, pois conectam as camadas externas a camadas internas específicas. Os projetistas têm maior controle sobre o posicionamento e roteamento de vias cegas para otimizar os caminhos do sinal e minimizar a interferência.

Enterrado via: As vias enterradas fornecem menos flexibilidade de projeto, pois estão confinadas apenas à interconexão das camadas internas. Seu posicionamento e roteamento são determinados pelo empilhamento de camadas específico do PCB.

- Considerações de custo

Via Cega: As vias cegas podem ser mais caras em comparação com as vias tradicionais devido às etapas adicionais de fabricação envolvidas em sua criação. A complexidade dos processos de perfuração e revestimento para vias cegas pode contribuir para custos de fabricação mais elevados.

Enterrado via: Vias enterradas também podem aumentar o custo de fabricação de uma PCB, especialmente nos casos em que são necessários empilhamentos multicamadas complexos. Os processos de perfuração e revestimento para vias enterradas podem aumentar o custo total de fabricação. Geralmente, vias enterradas tendem a ter custos de fabricação mais elevados em comparação com vias cegas. O processo de fabricação de vias enterradas é mais complexo e envolve etapas adicionais em comparação com vias cegas.

Escolha a via adequada para o layout do seu PCB

É necessária uma consideração cuidadosa de vários fatores ao escolher entre vias cegas e vias enterradas para o seu projeto de PCB. Para determinar a melhor opção via, você deve avaliar os requisitos específicos do seu projeto, como restrições de espaço, necessidades de integridade de sinal, e capacidades de fabricação. Se o espaço for limitado e você precisar de roteamento de alta densidade, vias cegas são uma escolha adequada, pois conectam as camadas externa e interna enquanto conservam o espaço da placa. Por outro lado, se a integridade do sinal for crítica, especialmente para sinais sensíveis ou de alta frequência, vias enterradas fornecem melhor desempenho, pois são totalmente encapsuladas dentro do PCB. Além disso, é essencial avaliar as capacidades e limitações do fabricante do seu PCB, incluindo sua capacidade de lidar com vias cegas ou vias enterradas, tamanhos mínimos de furo, e proporções. Tecnologia MOKO, um fabricante líder de PCB, oferece ampla experiência em vias PCB. Com nossos recursos avançados e experiência, fornecemos soluções confiáveis para vias PCB, garantindo desempenho e qualidade ideais em seus projetos de PCB.

Postagens recentes

Impedância: A Critical Factor in High-Speed PCB Design

Impedance matching has become a cornerstone of the signal integrity in the realm of high speed PCB…

How to Clean a Circuit Board Safely and Effectively?

It is important to learn how to clean a circuit board properly if you’re working…

Counterbore vs Countersink: Which to Choose for Your PCB?

When designing PCBs, selecting the appropriate type of holes for fasteners is crucial. And much…

PCB Copper Foil: Tipos, Propriedades & Como escolher

PCB copper foil is one of the most critical materials in the printed circuit board…

MOKO Technology Launches Vietnam Manufacturing Base in February 2025

Shenzhen, China - fevereiro 11, 2025 - Tecnologia MOKO, a leading global electronics manufacturing service…

PCB Solder Mask: What It Is and Why Every Circuit Board Needs It?

While most people focus on the components and copper traces that make up PCBs, there's…