O acabamento superficial da PCB é um revestimento ou tratamento aplicado aos traços e almofadas de cobre expostos de uma placa de circuito.. Ele desempenha um papel crítico na funcionalidade e vida útil do PCB. Este guia apresentará uma visão geral 8 principais acabamentos de superfície de PCB, incluindo suas vantagens, limitações e aplicações. além do que, além do mais, listamos as principais considerações para selecionar o tratamento de superfície de PCB correto para suas placas. Vamos continuar lendo.

Por que o acabamento superficial do PCB é necessário?

Aplicação de acabamentos de superfície de PCB em Fabricação de PCB é crucial para proteger vestígios de cobre contra oxidação e contaminantes ambientais que degradam o desempenho. Esses acabamentos de superfície de PCB protegem contra umidade, poeira, produtos químicos, e temperaturas extremas, evitando a penetração e corrosão do Material PCB. Eles também auxiliam na soldagem e adesão eficazes durante a montagem, melhorando a condutividade térmica e elétrica para melhor eficiência do circuito. O acabamento certo prolonga a vida útil de uma PCB, reduzindo a abrasão, evitando o acúmulo de manchas, e resistindo ao desenvolvimento de dendritos que poderiam causar curtos. No geral, acabamentos de superfície são essenciais tanto na fabricação quanto na funcionalidade, preservando a soldabilidade, limitar os danos ambientais, e garantindo uma fabricação suave para aplicações específicas.

8 Tipos de acabamentos de superfície de PCB

-

HASL

Nivelamento de solda com ar quente (HASL) é um dos acabamentos de superfície de PCB mais comuns devido ao seu baixo custo e capacidade de ser soldado. O processo HASL envolve mergulhar o PCB em solda líquida, em seguida, usando facas de ar quente para nivelar a superfície. Embora barato e acessível, HASL tem algumas limitações. A topografia irregular pode causar problemas com pequenas componentes de montagem em superfície sob 0805 tamanho do pacote ou BGAs de densidade fina(matrizes de grade de bola). A ponte entre os pads também é um risco em placas de interconexão de alta densidade. além disso, HASL padrão de estanho-chumbo contém chumbo, portanto, não está em conformidade com os regulamentos RoHS. HASL sem chumbo é uma opção, mas tem um custo mais alto.

Para placas com peças principalmente passantes ou grandes montagens em superfície, HASL continua sendo uma boa escolha econômica. No entanto, para placas com componentes de passo ultrafino, roteamento denso, e requisitos sem chumbo, outros acabamentos podem ser preferíveis.

-

HASL sem chumbo

Nivelamento de solda por ar quente sem chumbo (HASL) usa estanho-cobre, estanho-níquel, ou ligas de estanho-cobre-níquel em vez de solda padrão de estanho-chumbo. Isso o torna uma opção econômica compatível com RoHS. Contudo, como o HASL tradicional, ainda sofre de topografia irregular que pode causar problemas com pequenas montagens em superfície.

Para placas com componentes de alta densidade e passo mais fino, revestimentos de imersão podem ser uma escolha melhor, apesar de seu custo um pouco mais alto. A deposição uniforme fornecida pelos acabamentos de imersão ajuda a evitar pontes e outros defeitos em placas com pequenos componentes de chip ou matrizes de grade esférica.

Em geral, HASL sem chumbo oferece soldabilidade econômica combinada com conformidade regulatória. No entanto, certas aplicações com tamanhos de embalagem pequenos ou tamanhos de características finas podem se beneficiar da uniformidade superficial melhorada dos acabamentos de imersão.

-

CONCORDA

Ouro eletrolítico sobre níquel (CONCORDA) é um tratamento de superfície de PCB que consiste em uma camada de níquel coberta por uma fina camada de ouro. Esta combinação proporciona uma durabilidade, acabamento resistente à corrosão com vida útil prolongada, abrangendo anos.

O processo de deposição por imersão cria uma superfície plana e uniforme adequada para placas com bom arremesso componentes, BGAs, e pequenos pacotes de chips. ENIG também permite ligação de fios. Contudo, tem um custo premium em comparação com outros acabamentos.

Os possíveis problemas a serem observados com o ENIG são a formação de almofada preta sob os pacotes BGA e a gravação agressiva da máscara de solda, o que pode exigir barragens de máscara maiores. BGAs totalmente definidos com máscara de solda também devem ser evitados com este acabamento.

-

ENEPIG

Ouro de imersão em paládio sem eletrodo de níquel (ENEPIG) é um acabamento de superfície de PCB multicamadas que foi introduzido pela primeira vez na década de 1990. Consiste em revestimentos sucessivos de níquel, paládio, e ouro. Embora inicialmente não tenha sido amplamente adotado devido ao alto custo do paládio, A ENEPIG tem visto um interesse renovado nos últimos anos.

Este acabamento oferece soldabilidade comparável a acabamentos como ENIG e prata de imersão, juntamente com excelente resistência à corrosão e vida útil prolongada excedendo 12 meses. A deposição uniforme do metal proporciona um acabamento superficial plano, ideal para placas com componentes de alta densidade e tamanhos finos.. ENEPIG também pode ser conectado por fio.

As desvantagens potenciais ainda são um custo mais elevado do que outros acabamentos comuns e algumas limitações na capacidade de retrabalho. A compatibilidade com os processos de fabricação também requer consideração. Contudo, para placas que exigem prazo de validade, bondabilidade, e soldabilidade, A ENEPIG pode merecer consideração apesar do seu custo adicional.

-

Ouro Duro

O revestimento de ouro duro é um dos acabamentos de PCB mais duráveis, com espessuras típicas de 30-50 micropolegadas de ouro depositadas sobre 100 micropolegadas de níquel. Oferece excelente resistência ao desgaste para componentes com ciclos de acoplamento frequentes, como conectores. Contudo, ouro duro também é um dos acabamentos mais caros.

Devido à sua capacidade limitada de soldagem, ouro duro encontra aplicação pouco frequente em juntas de solda. As aplicações típicas incluem conectores de borda, contatos da bateria, e pontos de teste em placas de protótipo. A dureza e a longevidade o tornam adequado para esses casos de uso, apesar do alto custo.

As vantagens do chapeamento de ouro duro são a longa vida útil funcional, compatibilidade sem chumbo, e resistência à corrosão. As desvantagens incluem o preço premium e etapas de processamento adicionais frequentemente necessárias, como revestimento de barramento.

-

Imersão Prata

A prata de imersão é um acabamento de PCB sem chumbo que não oxida o cobre como os acabamentos à base de estanho. Ainda, a exposição ao ar muitas vezes leva ao seu embaçamento. Para preservar a soldabilidade, PCBs de prata de imersão requerem embalagem protetora e têm uma vida útil curta de 6-12 meses. Uma vez removido da embalagem, as placas devem ser soldadas um dia antes que o acabamento se degrade.

O processo de deposição por imersão cria excelente planicidade superficial para placas com componentes de passo fino ou matrizes de grade esférica. A prata de imersão também é econômica em relação aos acabamentos à base de ouro. Contudo, riscos de manuseio e exposição significam que os montadores devem trabalhar rapidamente depois que as placas são desembaladas. Máscaras removíveis devem ser evitadas para evitar danos ao acabamento.

-

Lata de imersão

Lata de imersão, um acabamento de superfície sem chumbo para PCBs, é implementado usando uma técnica de deposição química. Ele fornece uma camada fina e uniforme de estanho sobre os traços de cobre. A topografia plana do estanho de imersão o torna adequado para placas com componentes de passo fino, matrizes de grade de bola, e outras pequenas montagens de superfície. Como um revestimento de imersão econômico, o estanho tem desvantagens. Pode oxidar com o tempo, diminuindo a soldabilidade. Para garantir juntas de solda de qualidade, a montagem deverá ocorrer dentro 30 dias de chapeamento. A produção em alto volume pode mitigar isso, mas volumes mais baixos podem garantir um acabamento mais estável, como prata de imersão.

É necessário um manuseio cuidadoso, pois a lata de imersão é sensível à contaminação e aos riscos de crescimento de bigodes. Também grava a máscara de solda e limita o uso de máscaras destacáveis. Contudo, para placas com ou sem chumbo econômicas e com montagem imediata, estanho de imersão pode fornecer soldabilidade confiável.

-

OSP

Conservantes orgânicos de soldabilidade (OSPs) proteja superfícies de cobre em placas de circuito impresso depositando um fino revestimento orgânico. Esta camada OSP é aplicada através de um processo automatizado como imersão ou pulverização. Evita a oxidação do cobre antes da soldagem.

Os filmes OSP são muito finos, no alcance de 0.05 para 0.2 microns, então a espessura não pode ser medida diretamente. Eles fornecem proteção temporária com uma vida útil típica de 3-6 meses. Comparado com acabamentos metálicos, Os OSPs têm impacto ambiental mínimo. Contudo, eles exigem manuseio cuidadoso para evitar danos ao revestimento.

As vantagens dos OSPs incluem baixo custo, adição de processo simples, retrabalho, e compatibilidade sem chumbo. As desvantagens são a curta vida útil, incapacidade de proteger o revestimento através de furos, e possíveis problemas com inspeção óptica automatizada.

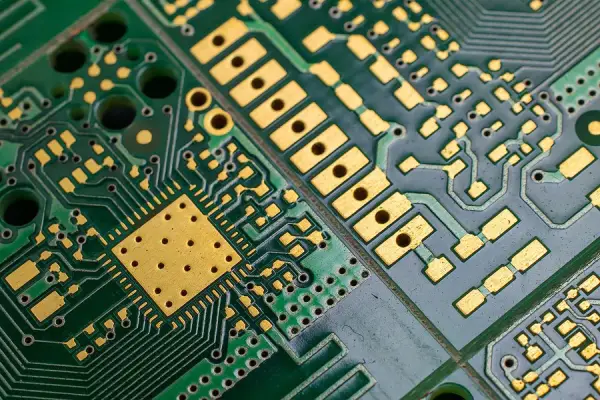

Comparison Table of PCB Surface Finishes

After understanding the details of each surface finish, the following table provides a side-by-side comparison of their key attributes:

| Acabamento de superfície | Custo | Validade | Soldabilidade | Planicidade | Conformidade RoHS | Durabilidade |

| HASL | Baixo | Médio | Good for large parts | Uneven | Não (for leaded HASL) | Moderado |

| Lead-Free HASL | Low-Medium | Médio | Good for large parts | Uneven | sim | Moderado |

| CONCORDA | Alto | Longo (anos) | Excelente | Very flat | sim | Alto |

| ENEPIG | Very High | Longo (12+ meses) | Excelente | Very flat | sim | Very High |

| Ouro Duro | Very High | Very Long | Limitado | Flat | sim | Extremely High |

| Imersão Prata | Médio | Short (6-12 meses) | Excelente | Flat | sim | Moderado |

| Lata de imersão | Low-Medium | Short (30 dias) | Excelente | Flat | sim | Baixo |

| OSP | Muito baixo | Short (3-6 meses) | Bom (temporary) | Flat | sim | Baixo |

Como escolher o acabamento de superfície correto para sua PCB?

Abaixo listamos várias considerações importantes ao selecionar o acabamento superficial da placa de circuito impresso para o seu projeto de PCB:

Soldabilidade – A capacidade do acabamento ser umedecido pela solda durante a montagem, é importante para garantir uma boa confiabilidade da junta de solda.

Validade – Refere-se a quanto tempo o acabamento pode manter a soldabilidade antes que ocorra a oxidação., o que é crucial para a preservação dos PCB durante longos períodos.

Desempenho do Ciclo Térmico - O acabamento da superfície deve ser capaz de suportar repetidos ciclos de aquecimento e resfriamento durante a operação sem rachar ou degradar. Isto é importante para produtos que sofrerão flutuações de temperatura e tensões térmicas no ambiente pretendido..

Resistência ao desgaste – O acabamento superficial ideal resistirá ao desgaste ou à degradação durante o manuseio, montagem, acoplamento de conectores, ou outros processos mecânicos.

Custo – Os custos de material e processamento podem variar substancialmente para diferentes acabamentos de superfície, portanto, o orçamento precisa ser equilibrado com os requisitos de desempenho.

Compatibilidade sem chumbo – Se ligas de solda sem chumbo forem usadas, o acabamento da superfície deve ser compatível e molhável por soldas sem chumbo.

Regulamentos ambientais – O acabamento superficial deve cumprir quaisquer restrições legislativas sobre o uso de substâncias perigosas, como a diretiva RoHS na Europa.

Palavras Finais

Selecionar o melhor acabamento de superfície de PCB para o seu produto envolve a avaliação de vários fatores. Se você ainda está pensando no acabamento de superfície de PCB ideal para seu próximo projeto, fale conosco. Ajudaremos você a fazer a escolha certa. Com quase duas décadas de experiência na fabricação de PCBs para marcas líderes de tecnologia em diversos setores em todo o mundo, nossa empresa desenvolveu proficiência substancial na fabricação e montagem de PCB, utilizando uma ampla gama de técnicas de acabamento de superfície.