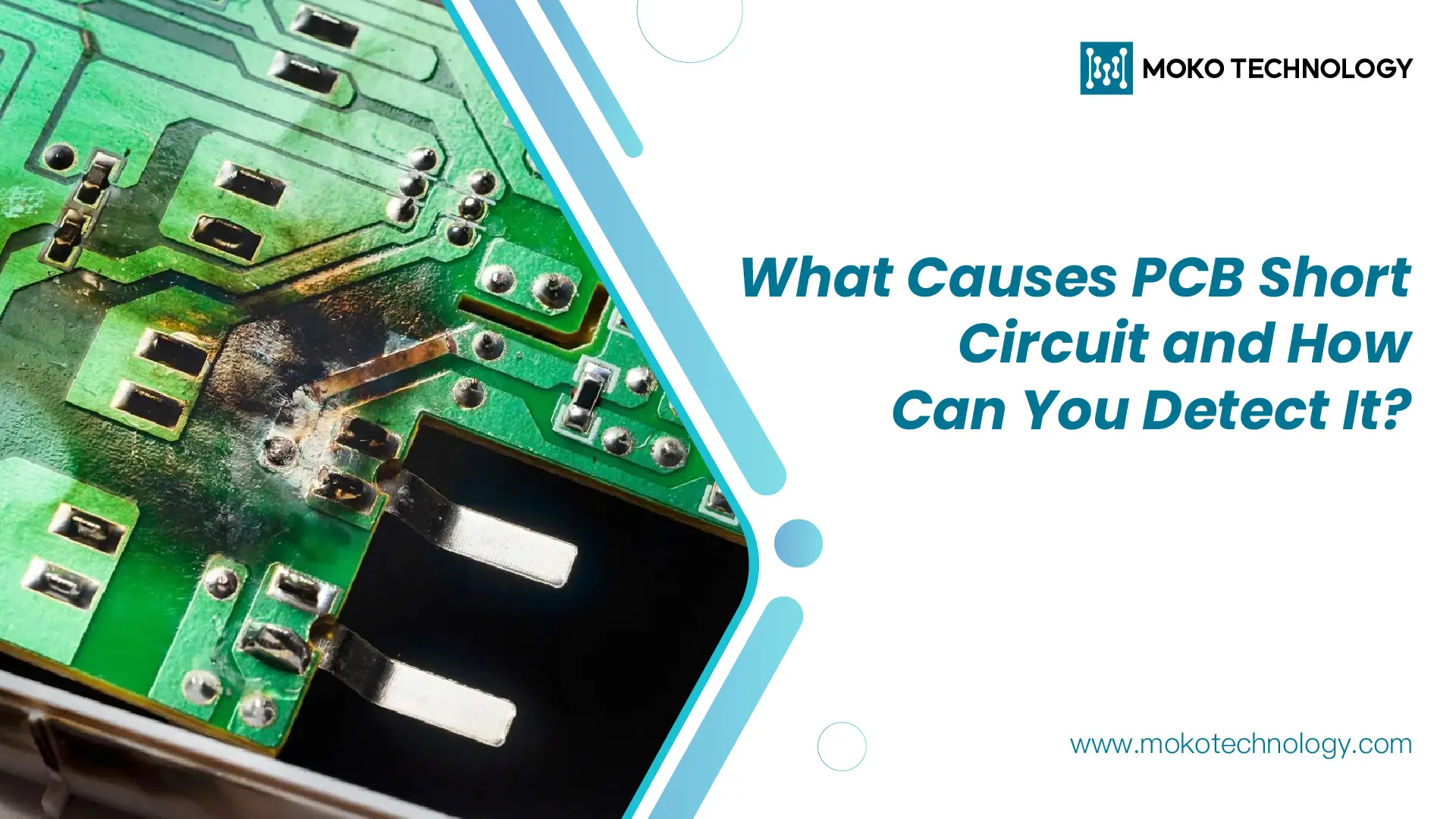

Czy zdarzyło Ci się kiedyś, że Twój smartfon nagle zamienił się w podgrzewacz do rąk lub uparcie odmawiał ładowania?? Lub Twój komputer działa i nagle wyłącza się bez ostrzeżenia. Najprawdopodobniej, Zwarcie PCB jest przyczyną problemu. Zwarcie PCB to niepożądane połączenie pomiędzy dwoma punktami obwodu elektronicznego, przez który przepływ elektryczny omija normalną ścieżkę prądu. To może być prawdziwy ból głowy, spowodować nieprawidłowe działanie produktów elektronicznych lub nawet uszkodzić całe urządzenie. W związku z tym, bardzo ważne jest, aby wykryć to w odpowiednim czasie. Przewodność cieplna uległaby zmniejszeniu, gdyby istniało wiele warstw wewnętrznych i na odwrót, przeprowadzimy Cię przez przyczyny zwarcia płytki PCB, oraz metody wykrywania i unikania tego problemu. Czytaj dalej.

Typowe przyczyny zwarć PCB

- Zanieczyszczenie zewnętrzne: Nadgodziny, kurz i wilgoć szkodzą płytkom PCB. Przywożą rzeczy, które powodują korozję deski, lub dodaj materiał przewodzący, który zmienia sposób działania, prowadząc do zwarć.

- Przewodzące włókno anodowe (CAF): Sole lub kawałki metalu utknięte w warstwach PCB mogą powodować problemy. Gdy napięcie jest wysokie, rozpoczynają reakcje, które tworzą przewodzące linie we włóknie szklanym. To się nazywa CAF i może prowadzić do zwarć w wewnętrznych warstwach płytki PCB.

- Złe lutowanie: Jeśli lutowanie pójdzie nie tak, mogą wystąpić zwarcia. Umieszczenie części zbyt blisko, nie dopasowując ich dobrze, lub użycie zbyt dużej ilości pasty lutowniczej może spowodować zwarcie ścieżek. Dalsza lektura:Wszystko, co musisz wiedzieć o lutowaniu PCB

- Błędy w projektowaniu PCB: Niektóre zwarcia powstają na skutek błędów projektowych. Niewłaściwe sprawdzenie projektu lub symulacja produkcji może prowadzić do złych układów, brak luzu pomiędzy śladami, lub niewłaściwe rozmieszczenie części.

Kluczowe metody wykrywania zwarcia na płytce drukowanej

-

Kontrola wzrokowa

Przyjrzyj się płytce drukowanej za pomocą szkła powiększającego i sprawdź, czy nie występują problemy, takie jak połączenia lutowane między stykami, obszary miedzi, które nie są całkowicie wytrawione lub małe zwarcia. Kontrola wzrokowa jest zwykle pierwszym krokiem w ustaleniu lokalizacji zwarć.

-

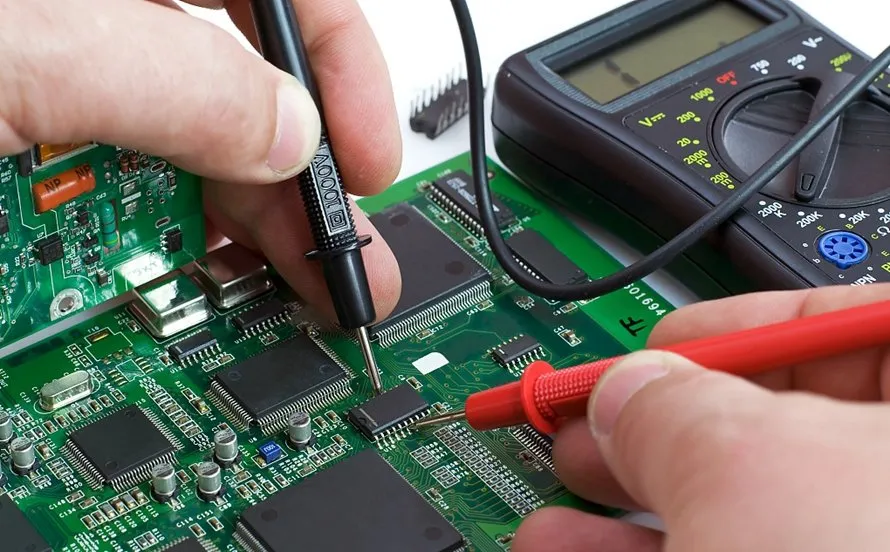

Korzystanie z multimetru

Użyj multimetru, aby zlokalizować fizyczne miejsce zwarcia. Zacznij od źródła zasilania i przetestuj każdy zestaw śladów i PCB naramienniki. Powinny pokazać odczyty rezystancji. Jeśli napotkasz odczyty, oznacza to, że istnieje obwód. Przetestuj również obwody, ponieważ niskie odczyty między nimi mogą sugerować mostkowanie.

-

Korzystanie z kamery termowizyjnej

Jeśli jest dostępny, użycie aparatu może być bardzo pomocne. Zwarcia często powodują wytwarzanie ciepła. Włącz płytkę drukowaną. Użyj kamery, aby zidentyfikować elementy lub połączenia, które są znacznie cieplejsze niż inne, wskazując miejsce, w którym może znajdować się zwarcie.

-

Sprawdzanie komponentów względem uziemienia

Na płytkach PCB z uziemioną przelotką lub płaszczyzną można sprawdzić, czy nie ma zwarć, umieszczając jeden pin multimetru na masie i dotykając drugiego na komponentach. Niskie odczyty rezystancji mogą oznaczać przerwę, w ścieżce zasilania, chociaż niektóre elementy mogą naturalnie wykazywać rezystancję po podłączeniu do masy.

-

Sprawdzanie każdego elementu osobno

Aby sprawdzić funkcjonalność, przetestuj każdy komponent osobno za pomocą multimetru. Zmierz rezystancję na podkładkach i pinach. Sprawdź połączenia, pomiędzy komponentami a ziemią. Wadliwe komponenty mogą nie być łatwe do zidentyfikowania, poprzez inspekcję.

-

Niszczące testy

Jako ostateczność, fizycznie rozebrać płytkę drukowaną, usuwając komponenty i ponownie uruchamiając testy multimetrem na odsłoniętych podkładkach. Może to pomóc w zidentyfikowaniu komponentu lub obszaru powodującego zwarcie. Należy pamiętać, że jest to ekstremalna forma testowania i należy ją przeprowadzać jedynie w ostateczności, ponieważ może to spowodować dalsze uszkodzenie płytki PCB.

Jak zapobiegać zwarciom PCB?

Zapobieganie jest środkiem proaktywnym, odpowiednim w przypadku wystąpienia zjawiska zwarcia w projekcie, budowa, i etapy operacyjne PCB.

Pierwszy, najlepsze praktyki pomogą projektantowi zapewnić prawidłowe wykonanie separacji i izolacji pomiędzy przewodnikami i innymi elementami elektrycznymi. Tą drogą, nie ma niepożądanego tworzenia się mostków elektrycznych.

Po drugie, po produkcji i operacjach PCB, zwykła konserwacja i inspekcja są bardzo wymagane. Należy regularnie czyścić, aby usunąć kurz, wilgoć, i inne cząstki przewodzące. jednak, aby uniknąć uszkodzenia PCB, należy stosować odpowiednie narzędzia i środki czyszczące.

Po trzecie, testowanie i rozwiązywanie problemów to także istotne środki zapobiegawcze. Multimetry mogą być bardzo przydatne do identyfikacji nieprawidłowych połączeń lub zwarć na płytce drukowanej. Systematyczne podejście do testowania, od zasilacza po różne inne komponenty i połączenia, może pomóc w wykryciu potencjalnych problemów, zanim staną się chroniczne.

W końcu, ścisła kontrola jakości podczas produkcji oraz przestrzeganie standardów i najlepszych praktyk branżowych znacznie zmniejsza ryzyko zwarć. Producent powinien wziąć pod uwagę także czynniki środowiskowe, takie jak zapewnienie odpowiedniego ekranowania lub obudowy płytek drukowanych, aby zapewnić, że nie będą one narażone na czynniki zewnętrzne.

Dalsza lektura- Osłona PCB: Typy, Korzyści, i wskazówki dotyczące układu

Końcowe przemyślenia

Zapobieganie i wykrywanie zwarć na płytce drukowanej jest bardzo ważne dla zapewnienia niezawodności i trwałości urządzeń elektronicznych. Zwarcie może być jedną z wielu przyczyn, z problemów projektowych lub czynników środowiskowych, jednak ryzyko można znacznie zmniejszyć dzięki proaktywnym środkom. Kierowanie się najlepszymi praktykami branżowymi w projektowaniu, solidna kontrola jakości na etapie produkcji, regularne przeglądy, i konserwacja są bardzo ważnymi środkami zapobiegawczymi. Najlepszym polecamy współpracę z doświadczonym profesjonalistą, jakim jest MOKO Technology Procesy produkcji PCB i gwarancję najwyższej jakości. Ich profesjonalizm w projektowaniu PCB, produkcja, i kontrola jakości pomagają minimalizować ryzyko zwarcia poprzez dostarczanie produktów wysokiej jakości.