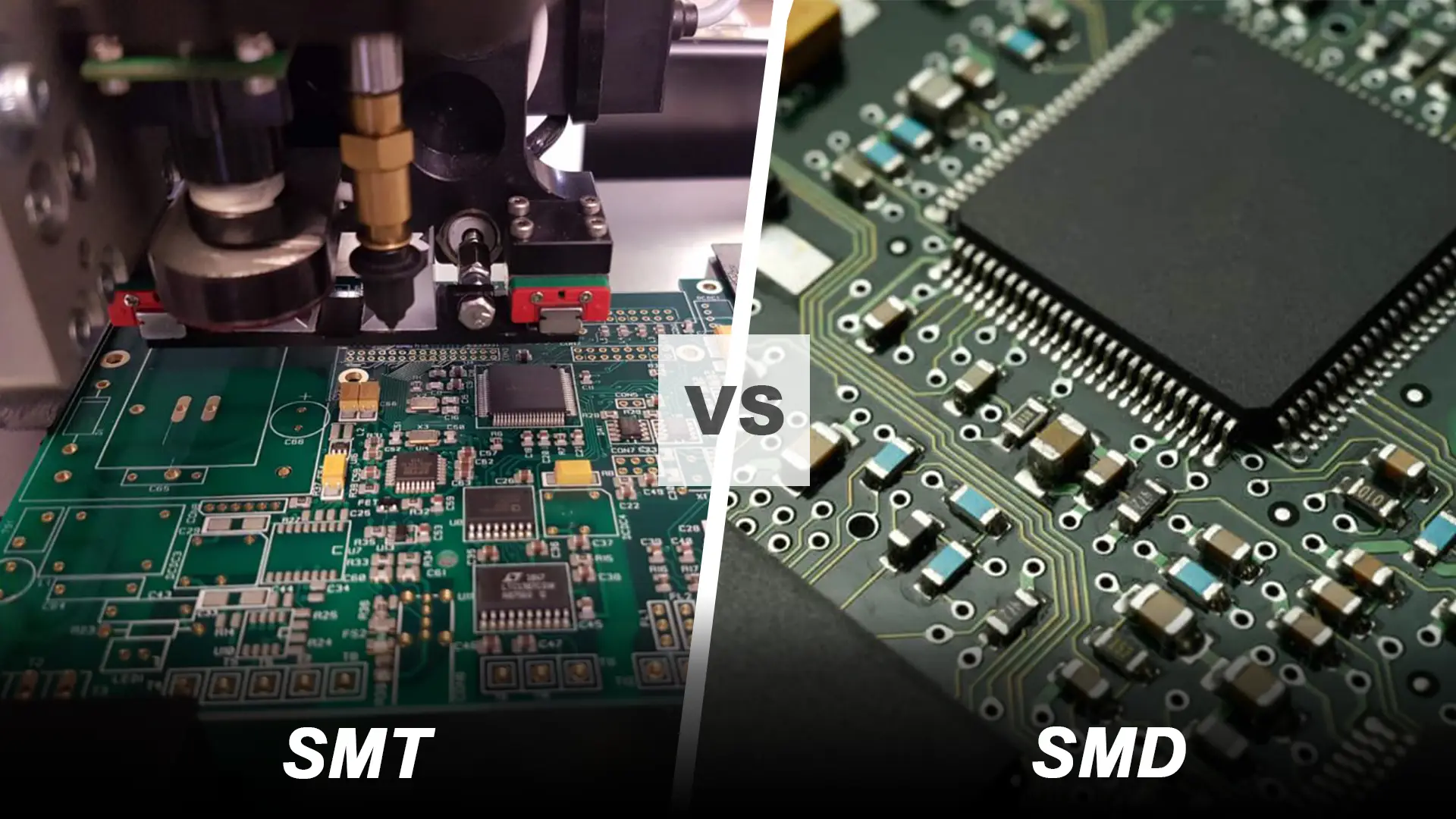

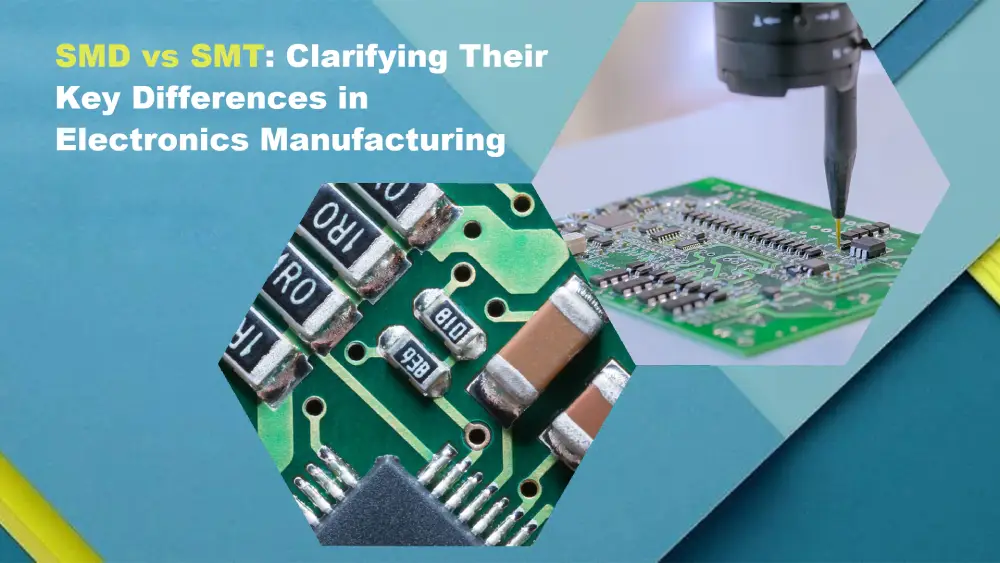

When it comes to electronics manufacturing, the acronyms SMD and SMT are often used. On the surface, they look almost identical – just one letter separates Surface Mount Devices (SMD) from Surface Mount Technologies (SMT). However, in practice, SMDs and SMT refer to quite different aspects of the production process. SMT refers to innovative techniques for efficiently mounting electronic components onto circuit boards. These modern assembly methods allow for smaller, faster, and more streamlined production. On the other hand, SMDs are the actual individual parts and components that get mounted onto the boards. These surface mount devices are fitted onto circuits according to the specific SMT process used. The key distinction is that SMT describes the overall process, while SMD describes the physical device. In this blog, we will introduce each of them in detail, and highlight the differences between the two terms. Let’s begin with its meaning.

What Is SMD?

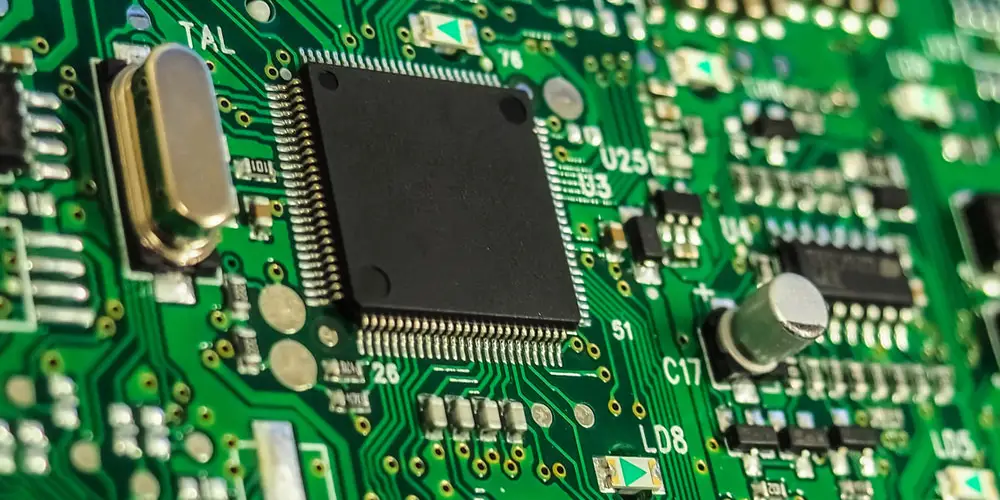

SMD, or Surface Mount Device, represents a type of electronic component engineered for direct soldering onto the top layer of a printed circuit board’s surface rather than utilizing old-fashioned through-hole attachment. This innovation enables smaller components that still deliver full functionality. By fitting more circuits onto a compact board without drilling holes, SMDs allow for faster and more cost-effective PCB production. Additionally, the surface tension of molten solder can automatically correct small errors in SMD placement. These devices also reduce unwanted RF interference and facilitate high-frequency performance. With their miniature size, lack of leads, and suitability for PCB surface mounting, SMDs lower costs compared to alternatives requiring drilled installation holes.

Types of SMD Components

Below are some of the main types of SMD electronics components:

Resistors – Used to limit or control electrical current in a circuit. Common SMD resistor types are chip, metal film, and thick film.

Capacitors – Store electric charge and regulate voltage in circuits. Popular SMD caps include ceramic, tantalum, and electrolytic.

Inductors – Coils used to store energy in magnetic fields. SMD inductors include wirewound, multilayer ceramic chip, and ferrite bead types.

Transistors – Semiconductors that amplify or switch electronic signals and power. Common SMD transistors are MOSFETs, BJTs, and IGBTs.

Diodes – They enable the passage of electric current in a singular direction. SMD diodes include Zener, Schottky, and light-emitting varieties.

Integrated Circuits – Pre-fabricated circuits that perform dedicated functions. Types include microprocessors, amplifiers, regulators, and GPUs.

Quartz Crystals – Generate precise frequencies for timing in digital circuits. SMD crystals come in various shapes and sizes.

LEDs – Light emitting diodes that produce illumination. Available in low-power indicator types or high-power lighting arrays.

Connectors – Allow detachable electrical connections. Examples are USB, HDMI, and board-to-board connectors.

Further reading- Circuit Board Components: A Comprehensive Guide

Key Characteristics of SMD

Space Efficiency: SMD components are compact and can be placed closer together on the PCB, allowing for higher component density and smaller PCB sizes.

Lightweight: SMD components are generally lightweight, making them suitable for portable and miniaturized devices.

Lower Profile: SMD Electronics components are designed with a reduced height, allowing them to be positioned in close proximity to the surface of the PCB. This is crucial in slim devices where component height is a concern.

Improved Electrical Performance: SMD components have shorter lead lengths and reduced parasitic capacitance and inductance. This results in enhanced high-frequency performance and signal integrity.

Automated Assembly: SMD components can be mounted on PCBs using pick-and-place machines, allowing for automated and high-speed assembly processes. This increases efficiency and reduces manufacturing costs.

Versatility: SMD components come in an array of shapes, sizes and types. This diverse selection allows for incredibly flexible circuit design compared to the limited options with old-fashioned through-hole parts.

What Is SMT?

SMT, an acronym for Surface Mount Technology, brought a significant transformation to the way components are organized on printed circuit boards. This new method is now widely used across the PCBA industry. During the 1970s, companies in the electronics industry heavily depended on through-hole assembly for mounting and soldering components. They placed the leads of parts in drilled holes on bare PCBs and permanently attached them by soldering. However, technologists realized that through-hole assembly had limitations, and surface mount assembly provided an improved alternative.

Different from the through-hole assembly, SMT PCB assembly involves soldering components directly onto the bare PCB without the use of leads. By eliminating drilled holes, SMT allows faster and more cost-effective PCB population. For consumer electronics with rapid update cycles, manufacturers needed automated assembly for high-volume production. SMT efficiently fulfilled this demand. Rather than inserting leads in holes, SMT machines can swiftly place tiny, leadless parts onto PCBs. With its speed, scalability and quality, SMT propelled PCB assembly into the era of lean, nimble and profitable electronics manufacturing.

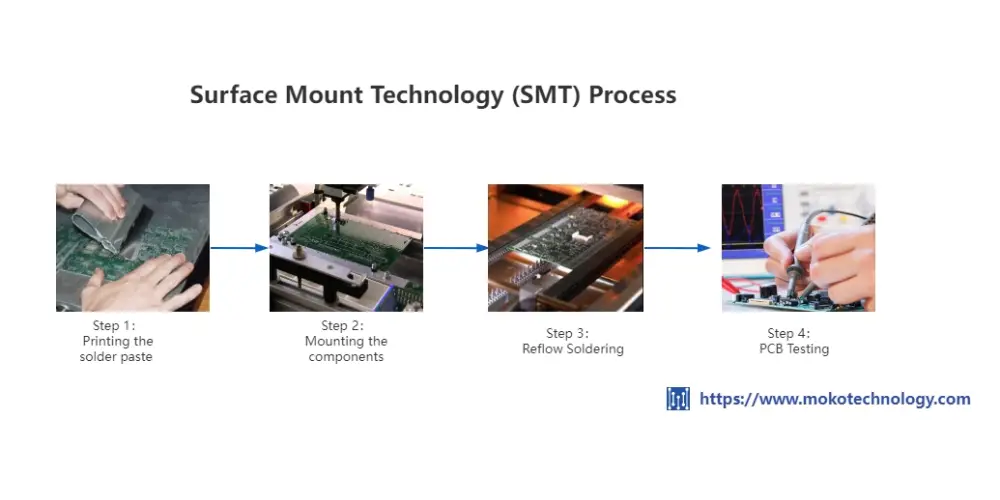

Surface Mount Technology (SMT) Process

The surface mount technology assembly process involves four key steps:

Printing – The SMT machine aligns a stencil over the PCB and uses a squeegee to spread solder paste through the stencil’s holes onto the PCB’s solder pads.

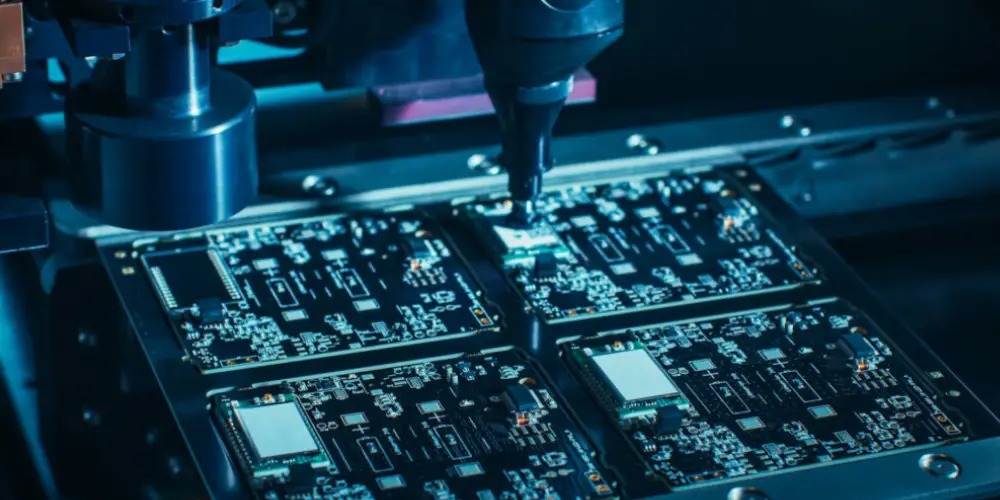

Mounting – A pick-and-place machine accurately positions the tiny SMD components on the PCB, using the solder paste to temporarily adhere them.

Reflow Soldering – This involves heating the solder paste to a semi-liquid state, which needs to be completely melted and solidified to ensure strong and durable solder connections. Reflow soldering, with its precise temperature control and even heat distribution, is commonly used in surface mount assembly to reliably solder delicate components like BGAs and QFNs.

Testing and Inspection – After assembly, manufacturers conduct various inspections to verify soldering quality, checking for proper alignment, solder bridges, shorts, and more. This process encompasses a combination of manual scrutiny, AOI, and various other methods.

Advantages of SMT Assembly

Higher Component Density: SMT technology enables placing components on both sides of the circuit board, maximizing the use of available space and allowing for a higher density of components.

Increased Speed and Efficiency: Automated SMT PCB assembly enables swift and efficient production processes, thanks to its high level of automation. Modern pick-and-place machines can place thousands of components per hour, significantly speeding up the assembly process.

Cost-Effectiveness: While initial setup costs for SMT PCB assembly can be high, the high-speed, automated production and reduced material costs for smaller components often result in overall cost savings, especially for large production runs.

Design Flexibility: Surface mount assembly provides greater design flexibility, allowing engineers to create innovative and intricate circuit designs, which might not be possible or practical with through-hole components.

What Is the Difference between SMT and SMD?

- SMT Seeks Efficient Automated Production

Surface mount technology aims to deliver automation and precision in installation to enable high-volume, low-cost manufacturing. SMT focuses on streamlining and optimizing the assembly process itself.

- SMD Enables Miniaturized Component Design

In contrast, surface-mount devices are electronic components engineered for compact size and seamless integration. The primary goal with SMDs is downsizing components to pack more capabilities into tiny products.

- SMT Supports SMD Assembly

While SMD refers to individual parts, SMT represents the overall assembly process. SMT techniques facilitate rapid, quality production using SMD components. However, SMT is unsuitable for through-hole parts.

- SMDs Offer Flexible Soldering Options

Unlike SMT, SMDs themselves provide more expansive soldering choices for installing components on boards. SMDs can be soldered in multiple ways, not just using SMT methods.

SMT and SMD: A Powerful Combination for Modern Electronics

Though SMT and SMD refer to distinct concepts, they work hand-in-hand to enable state-of-the-art electronics manufacturing. Looking back, the decline of through-hole DIP components can be partly attributed to manual soldering’s limitations. This spurred the rise of automated pick-and-place machines. While manual soldering once sufficed for basic SMD assembly, placement machines have made this method obsolete. The fusion of SMT and SMD brings several benefits:

- SMT Optimizes High-Volume SMD Assembly

The automated production model aims to minimize PCB assembly costs. SMDs provide a cost-effective solution here. SMT systems rapidly place thousands of tiny SMDs on boards in minimal timeframes.

- SMDs Maximize Board Capacity

The compact size of SMDs allows for packing more circuits on boards. SMT harnesses this advantage by densely populating SMDs.

- SMDs Enhance Process Reliability

SMDs utilize lead-free soldering. This helps PCBA companies reduce assembly failures and improve overall SMT process robustness.

Final Thoughts

The realm of electronics manufacturing has been transformed by the powerful pairing of surface mount technology and surface mount devices. Together, they’ve sparked a revolution in printed circuit board assembly. SMT provides the automated precision to swiftly populate intricate boards with tiny SMD components. This marriage of streamlined processes and minimized parts begets high-performing electronics packaged in impressively compact products. As consumers increasingly thirst for lightning-fast, on-the-go, powerhouse devices, SMT and SMD will remain lynchpins propelling progress. Through SMT’s assembly efficiencies and SMD’s component advancements, the potential to craft ever-smaller, ever-smarter electronics seems limitless.