Płytka PCB zasilacza odgrywa kluczową rolę w niezawodnym i wydajnym działaniu układów elektronicznych. Niezależnie od tego, czy projektujesz zasilacz do prostego obwodu, czy do złożonej aplikacji, posiadanie dobrze zaprojektowanej płytki PCB zasilacza jest niezbędne. W tym obszernym przewodniku, przeanalizujemy kluczowe kwestie i kroki związane z projektowaniem płytki drukowanej zasilacza, która spełnia wymagane specyfikacje i zapewnia optymalną wydajność. Zagłębmy się zatem w szczegóły i nauczmy się, jak zaprojektować płytkę drukowaną zasilacza jak profesjonalista!

Co to jest płytka zasilacza?

Płytka PCB zasilacza to wyspecjalizowana płytka drukowana zaprojektowana do regulacji i dystrybucji energii elektrycznej do różnych komponentów lub podsystemów w urządzeniu elektronicznym. Jego podstawową funkcją jest konwersja przychodzącej energii elektrycznej ze źródła zewnętrznego, jak gniazdko sieciowe lub akumulator, do odpowiednich poziomów napięcia i prądu wymaganych przez urządzenie elektroniczne. Płytki zasilające są integralną częścią niemal wszystkich urządzeń elektronicznych, począwszy od smartfonów, laptopy, i komputery po sprzęt AGD, maszyny przemysłowe, i systemy samochodowe. Zapewniają one, że podzespoły elektroniczne tych urządzeń otrzymują stabilną i niezawodną moc, niezbędne do ich prawidłowego funkcjonowania

Uwagi dotyczące projektowania PCB zasilacza

Projektowanie zasilaczy wymaga szczególnej uwagi Układ PCB oraz utworzenie wydajnej sieci dystrybucji energii. Dla projektanta ważne jest, aby uwzględnić znaczenie pracy zasilacza i jego wpływ na ogólny sukces. Osiągnąć to, niezwykle istotne jest dokładne wykonanie układu PCB, biorąc pod uwagę staranną segregację zasilaczy i obwodów pomiędzy zaszumionymi obwodami cyfrowymi i niezbędnymi obwodami analogowymi. Poniżej podajemy najważniejsze kwestie, które należy wziąć pod uwagę podczas procesu projektowania:

-

Wybór odpowiedniego regulatora

Przy wyborze regulatora do swojego zasilacza, masz dwie główne możliwości: regulatory liniowe i regulatory impulsowe. Regulatory liniowe zapewniają niski poziom hałasu, ale charakteryzują się większym rozpraszaniem ciepła, wymagających systemów chłodzenia. Wymagają również napięcia wejściowego wyższego niż pożądane napięcie wyjściowe ze względu na spadek napięcia. Natomiast regulatory liniowe są proste, przystępny, i zapewniają bezszumowe wyjścia, charakteryzują się znaczną utratą mocy i niższą wydajnością. Jeśli zdecydujesz się na regulator liniowy w swoim projekcie PCB, wybierz taki o niskim spadku napięcia i przeprowadź analizę termiczną przed produkcją.

Z drugiej strony, regulatory impulsowe przekształcają napięcie poprzez magazynowanie i uwalnianie energii w cewkach indukcyjnych. Używają szybkiego przełączania MOSFETy i oferują wysoce efektywną regulację. Napięcie wyjściowe można zmienić, modyfikując cykl pracy modulacji szerokości impulsu (PWM). Regulatory przełączające są droższe i wymagają dodatkowych elementów pasywnych, ale mają mniejsze odprowadzanie ciepła.

-

Wybór właściwych komponentów

Wybór odpowiednich komponentów ma kluczowe znaczenie dla pomyślnego zaprojektowania płytki PCB zasilacza. Weź pod uwagę wymagania dotyczące napięcia i prądu swojej aplikacji, i wybrać komponenty zdolne obsłużyć wyznaczone poziomy mocy. Zwróć uwagę na takie czynniki, jak typy komponentów, pakiety, i ślady stóp foot, zapewniając zgodność z ograniczeniami projektowymi i produkcyjnymi. Wybór niezawodnych i renomowanych dostawców komponentów zapewni jakość i trwałość projektu zasilacza.

-

Zarządzanie ciepłem

Na skuteczność zasilacza ma bezpośredni wpływ jego zdolność odprowadzania ciepła. Gdy prąd przepływa przez elementy elektroniczne, wytwarzają ciepło, których ilość zależy od poziomu ich mocy, cechy, i impedancja. Niższe temperatury sprzyjają lepszej wydajności i trwałości obwodów elektronicznych. W związku z tym, Projektanci powinni uwzględnić odpowiednie metody chłodzenia, aby zapewnić działanie urządzeń w pożądanym zakresie temperatur otoczenia.

W przypadku zastosowania regulatora liniowego, zaleca się zastosowanie radiatora lub innych mechanizmów chłodzących, pod warunkiem, że system na to pozwala. Włączenie wentylatorów może ułatwić wymuszone chłodzenie, szczególnie w przypadku dużego odprowadzania ciepła z konkretnego urządzenia.

Rozpraszanie ciepła na płytce PCB może nie być równomierne. Komponenty o wyższej mocy znamionowej zwykle generują więcej ciepła, w wyniku czego wokół nich powstają gorące punkty. Aby rozwiązać ten problem, w pobliżu tych elementów można strategicznie umieścić przelotki termiczne, aby skutecznie odprowadzać ciepło z dotkniętych obszarów. Łącząc efektywne techniki odprowadzania ciepła i odpowiednie metody chłodzenia, projektanci mogą osiągnąć wysoce wydajny projekt zasilacza, który zapewnia optymalną wydajność i niezawodność.

-

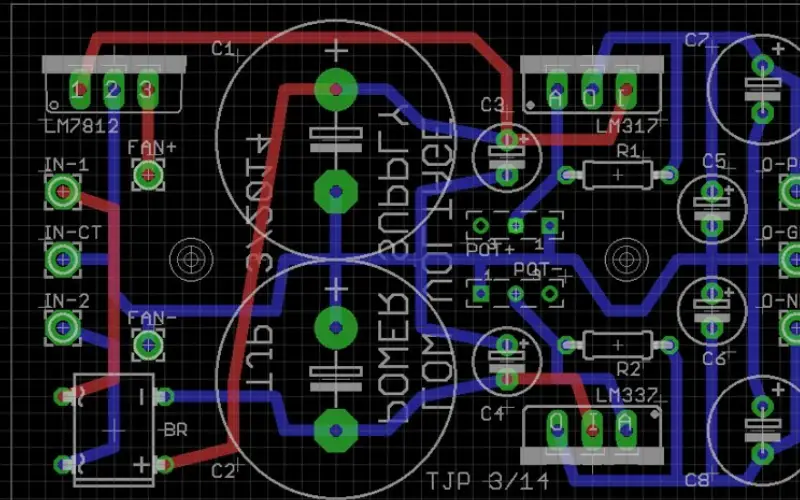

Śledzenie routingu

Jeśli chodzi o trasowanie tras, istnieją różne podejścia, takie jak wyznaczanie tras podczas umieszczania lub po jego zakończeniu. Niezależnie od wybranej metody, niezwykle ważne jest, aby zapewnić zgodność trasy z rozmieszczeniem komponentów, stosując krótkie i proste ścieżki. Upewnij się, że używasz ścieżek o wystarczającej szerokości, aby sprostać bieżącym wymaganiom i wybierz narożniki pod kątem 45 stopni lub zaokrąglone zamiast kątów prostych, aby zminimalizować problemy z integralnością sygnału.

Zaleca się powstrzymanie się od stosowania przelotek do ścieżek zasilania, aby zapobiec wprowadzeniu indukcyjności. dodatkowo, ważne jest, aby unikać prowadzenia innych ścieżek sygnału pod komponentami mocy, aby zapobiec zakłóceniom i zachować integralność sygnału.

-

Grunt

Aby zapewnić optymalne uziemienie zasilacza, zaleca się utworzenie oddzielnej płaszczyzny uziemienia dla elementów mocy. Wykorzystanie solidnej płaszczyzny podłoża zamiast trasowania ze ścieżkami ma kilka zalet. po pierwsze, zapewnia skuteczne rozwiązanie uziemiające zasilacz. dodatkowo, skutecznie izoluje szum generowany przez ścieżki powrotne prądu na dedykowanej płaszczyźnie, utrzymywanie ich oddzielnie od wrażliwych ścieżek powrotnych sygnału na wspólnej płaszczyźnie uziemienia. W układzie PCB, dwie płaszczyzny uziemienia ostatecznie ustanowią połączenie w określonym punkcie, powszechnie określane jako uziemienie poprzez. Ta przelotka uziemiająca jest zwykle umieszczona w podkładce termicznej pod układem scalonym zasilacza. Połączenie to ma na celu połączenie ze sobą dwóch płaszczyzn, zapewniając jednocześnie ścieżkę odprowadzania ciepła z zasilacza. Ma to szczególne znaczenie w projektach zasilaczy liniowych. Ponadto, przy projektowaniu zasilaczy liniowych, zaleca się utworzenie pustej przestrzeni w płaszczyźnie uziemienia, specjalnie dla urządzeń o dużym wzmocnieniu. W ten sposób, potencjalne zakłócenia spowodowane hałasem są zminimalizowane, a wydajność tych wrażliwych komponentów można zwiększyć.

-

Ślady mocy i wlew miedzi

Obliczanie szerokości ścieżek i zapewnienie odpowiedniej grubości miedzi jest niezbędne do przewodzenia wymaganego prądu bez nadmiernych spadków napięcia i przegrzania. Skorzystaj z kalkulatorów szerokości ścieżki i oprogramowania do projektowania PCB, aby określić odpowiednie szerokości ścieżki w oparciu o obciążalność prądową. dodatkowo, rozważ wdrożenie technik zalewania miedzią, aby poprawić odprowadzanie ciepła i poprawić ogólną wydajność cieplną płytki drukowanej zasilacza. Płaszczyzny uziemienia można skutecznie wykorzystać w celu zminimalizowania szumów i poprawy integralności sygnału.

-

Integralność mocy

Integralność mocy odnosi się do jakości mocy dostarczanej do obwodu, pomiar efektywności przenoszenia mocy ze źródła do obciążenia w systemie. Zapewnia, że wszystkie obwody i urządzenia otrzymają moc niezbędną do osiągnięcia pożądanej wydajności.

Jednym z kluczowych aspektów utrzymania integralności zasilania jest minimalizacja szumów w zasilaczu. Zasilacz o niskim poziomie hałasu przyczynia się do wyższej integralności mocy. Projektowanie pod kątem integralności zasilania obejmuje skuteczne zarządzanie szumami zasilania. Dostępne są różne narzędzia symulacyjne służące do szacowania jakości energii w obwodzie. Narzędzia te mogą pomóc przewidzieć spadki napięcia, zalecamy umieszczenie kondensatorów odsprzęgających, i zidentyfikować obszary o dużym przepływie prądu, zwane hotspotami, w obwodach.

Wniosek

Tworzenie płytki PCB zasilacza wymaga zwrócenia szczególnej uwagi na wiele czynników. Przestrzegając tej kompleksowej instrukcji, możesz zaprojektować płytki PCB zasilaczy, które spełniają niezbędne specyfikacje i zapewniają niezawodne i wydajne działanie.

Jako renomowany producent PCB, Technologia MOKO może poszczycić się szeroką gamą najnowocześniejszego sprzętu i specjalistyczną wiedzą w zakresie przetwarzania płytek PCB zasilaczy. Jesteśmy w stanie dostosować rozwiązania PCB do zasilania zgodnie z Twoimi konkretnymi potrzebami, od projektu po produkcję i testowanie. Kliknij tutaj na bezpłatną konsultację.