The first and foremost thing is to choose the right PCB substrate material for manufacturing PCB. Manufacturers use many types of substrate materials that vary in properties. This article guides how to choose the right PCB substrate material for your project. Plus, you will learn about different PCB substrate types.

PCB Substrates: All Major Properties of Dielectric Material

This material allows a minimum amount of electricity from the circuit. Because there exists an insulating layer between two conducting layers. For example, FR-4 is the most common sort of dielectric substantial. You must consider its properties before choosing it for your circuit board.

Here are the 4 most important properties of dielectric material:

Thermal Properties

Let’s consider the thermal properties of the substrate material:

Glass Transition Temperature

A temperature range in which a glassy or rigid state of the PCB substrate becomes a softened or deformable state. The properties of the material return its original states after cooling down. You can express this temperature range in the Tg unit. And, you need to measure this temperature in degrees Celsius.

Decomposition Temperature

Td is an expression used for decomposition temperature. It is a chemical decomposition method in which material can lose up to 5% of the mass. The measuring unit of Td is oC.

In this process properties or not reversible. When a substrate material reaches its decomposition temperature, there occurs a change in the properties of the material. After this change, the properties of the materials are not reversible. On the other hand, properties are reversible in glass transition temperature.

You should choose a substrate material for which the temperature range should be less than Td and higher than Tg. So the temperature range can be between 200 and 250 oC. Therefore, try to make Td higher than this.

Coefficient of Thermal Expansion

The CTE shows the rate at which a PCB material expands after heating up. You can express CTE in parts/ million. When the temperature of material rises than Tg, the CTE also starts rising. Most substrates come with higher CTE than copper. It can result in interconnection issues when the temperature of PCB rises.

The CTE is low comparatively along the X and Y axes. The range of CTE is between 10 and 20 ppm per oC along these axes. It happens because of woven glass. Because of that restraint the material in these axes. As a result, no significant change occurs in CTE when the temperature goes above Tg.

Due to the woven glass, the material expands along the Z-axis. So the value of CTE should be as low as possible along this axis. You should try to keep it lower than 70 ppm per oC. The CTE will rise when the material exceeds Tg.

In addition to this, you can also locate the Tg of material using CTE. All you need to plot a curve of temperature versus displacement.

Thermal Conductivity

This property deals with the conduction of heat. You can represent the value of thermal conductivity using k. Low thermal conductivity shows low heat transferring and vice versa. You can measure the thermal conductivity of a material in watts per meter ºC.

The majority of the PCB substrate materials come with thermal conductivity between 0.3 and 0.6 W/M-ºC. This thermal conductivity is quite lower as compared to copper. The k of copper is about 386 W/M-ºC. So copper plane layers will take away more heat as compared to dielectric material in a circuit board.

Electrical properties

Relative Permittivity of Dielectric Constant (Dk or Er)

It is very important to consider the dielectric constant of material for checking impedance considerations and signal integrity. Both are remarkable factors of high-frequency electrical performance. The range of Er is between 2.5 and 4.5 in most PCB substrate material.

The value of dielectric constant depends on frequency. When frequency increases, its value will decrease. Plus, this change further depends on the material type. The most appropriate material for high-frequency applications in which dielectric constant remains almost the same for a wide frequency range.

Dissipation Factor or Dielectric Loss Tangent (Df Tan δ)

The loss tangent of material provides a measure of the power lost because of material. If the loss tangent is lower in a material, it will result in less power loss. The range of Tan δ in most circuit board material is 0.02. Besides, the value of Tan δ can be 0.001 for low-loss and high-end material. The value of Tan δ increases when frequency increases.

Although loss tangent doesn’t have significant importance for digital circuitry, it has importance for high frequency above 1Ghz. Plus, loss tangent is very essential for analog signals because it helps in finding the degree of signal diminution.

Volume Resistivity

Manufactures refer to volume resistivity as electrical resistivity. It helps in measuring insulation or electrical resistance of the material. If the resistivity of the material is high, there will be less electric charge movement in the circuit. The system’s international unit of resistivity is Ω-m.

Dielectric insulators come with a very high value of resistivity. The range of resistivity can be from 10⁶ to 10¹⁰ Mega ohm-centimeters. Moisture and temperature affect resistivity.

Surface Resistivity – ρS

Surface resistivity or ρS includes electrical or insulation resistance of a circuit boards’ material. It also needs to have a very high value of surface resistivity similar to volume resistivity. Therefore, the value of surface resistivity should be between 10⁶ and 10¹⁰ Megaohms per square.

Electrical Strength

This property helps in measuring the resisting ability of circuit board material. It means how much is a material capable to resist electrical breakdown along the Z-axis. The system’s international unit for measuring electrical strength is Volts/mil. The majority of the dielectric materials have electrical strength value from 800 to 1500 Volts/mil.

Chemical Properties

Flammability Specs – UL94

It is a plastics flammability standard for classifying plastic from the lowest flame-retardant to the highest one. So it is very helpful for plastic material appliances testing. Underwriters Laboratories (UL) defines this standard. Here are some essential requirements of this standard:

- The specimens with flaming combustion will not burn a maximum of 10 seconds after the apps of the test flame.

- The total combustion time will not be greater than 50 seconds. This time is for the ten flame apps for the set of five specimens.

- The specimens will not burn up to the holding clamp with glowing combustion.

- Plus, it will not drip flaming elements that kindle the dry spongy surgical cotton. The cotton exists 300 mm below the testing samples.

- After the 2ndremoval of the test flame, the specimens may not have shining combustion that stays about 20 seconds.

Moisture Absorption

It is a water resistance capability of a circuit board material. You can notice the percentage increment in the weight of a circuit board after absorbing water. Further, you can calculate this percentage using different testing methods. The majority of the material can absorb water between 0.01% and 0.20%.

Moisture absorption can affect different properties of the circuit board material. For example, it can affect the electrical and thermal properties of the material. Plus, it affects the ability to resist conductive anode filament when powered on the circuit board.

Methylene Chloride Resistance

It helps in measuring the chemical resistance capability of the board. Especially, you can check the resisting ability of a board against methylene chloride absorption.

You can denote its value in percentage. You will notice the increment in weight after absorbing methylene chloride. This happens under controlled conditions. The majority of the PCB substrate material has resistance capability between 0.01% to 0.20% similar to moisture absorption.

Mechanical Properties

Peel Strength

It denotes the bond strength between the dielectric material and copper conductor. The unit to express the peel strength is pounds of force per linear inch. You can denote it as PLI.

Peel strength tests depend on the PCB substrate thickness. For example, you need copper traces of 1 OZ thick for testing purposes. Besides, you need 32 to 124 mm wide copper traces after the standard circuit board manufacturing process. You can complete this process under three conditions:

- Thermal Stress: After floating the sample on solder for 10s at 288 ºC.

- Elevated Temperature: After exposing the sample to the fluid at 125 ºC. Or, you can expose that to hot air.

- Exposure to Process Chemicals: After exposing the sample to a series of chemical and thermal processes.

Flexural Strength

It shows the ability of a material to endure mechanical stress without breaking. You can express its value in either Kg/ square meter or pound/ square inch.

Flexural strength testing mechanism is very simple. You can perform it by supporting a board at its end and loading its center. The standard for rigid and multilayer boards is IPC-4101.

Young’s Modulus

Tensile modulus is another term for this module. It denotes the strength of the material on the circuit board. This module measures the ration of stress and strain in a specified direction. Some manufacturers measure strength using this module rather than flexural strength. You can express its value in force per unit area.

Density

You can measure the density of a circuit board in grams per cubic centimeter. Plus, some manufacturers show their value in pounds/ cubic inch.

Time to Delamination

This factor shows the resisting time of a circuit board against delamination. Delamination can occur due to thermal shock, moisture, or wrong Tg in the material. In addition to this, it can occur due to a poor lamination process.

What is the Best way of Selecting PCB substrate materials for your PCB?

There are plenty of PCB substrate types available in the market. These types vary in the PCB substrate thickness and strength. So it is very challenging to find the best quality substrate for your circuit boards. Further, it becomes a headache to find even a suitable substrate without sufficient knowledge.

It is not a big deal for you to select the appropriate PCB substrate types for your need. Because you have already learned the complete criteria for selecting substrate. You must consider:

- Thermal Properties

- Electrical properties

- Chemical properties

- Mechanical properties

If you are familiar with these properties, you can choose a high-quality substrate for your circuit boards. Plus, you should also consider PCB substrate thickness for your board.

In addition to the properties of the substrate, you should also consider some important characteristics of the substrate. Here are some important characteristics below:

| PCB Material | Typical Usage | DK | Tg (oC) | Recommended Board Type |

| FR-4 | Substrate, Laminate | 4.2 to 4.8 | 135 | Standard |

| CEM-1 | Substrate, Laminate | 4.5 to 5.4 | 150 – 210 | High Density |

| RF-35 | Substrate | 3.5 | 130 | High Density |

| Teflon | Laminate | 2.5 to 2.8 | 160 | Microwave, High Power, High Frequency |

| Polyimide | Substrate | 3.8 | >= 250 | High Power, Microwave, High Frequency |

| PTFE | Substrate | 2.1 | 240 to 280 | Microwave, High Power, High Frequency |

Types of PCB substrate material

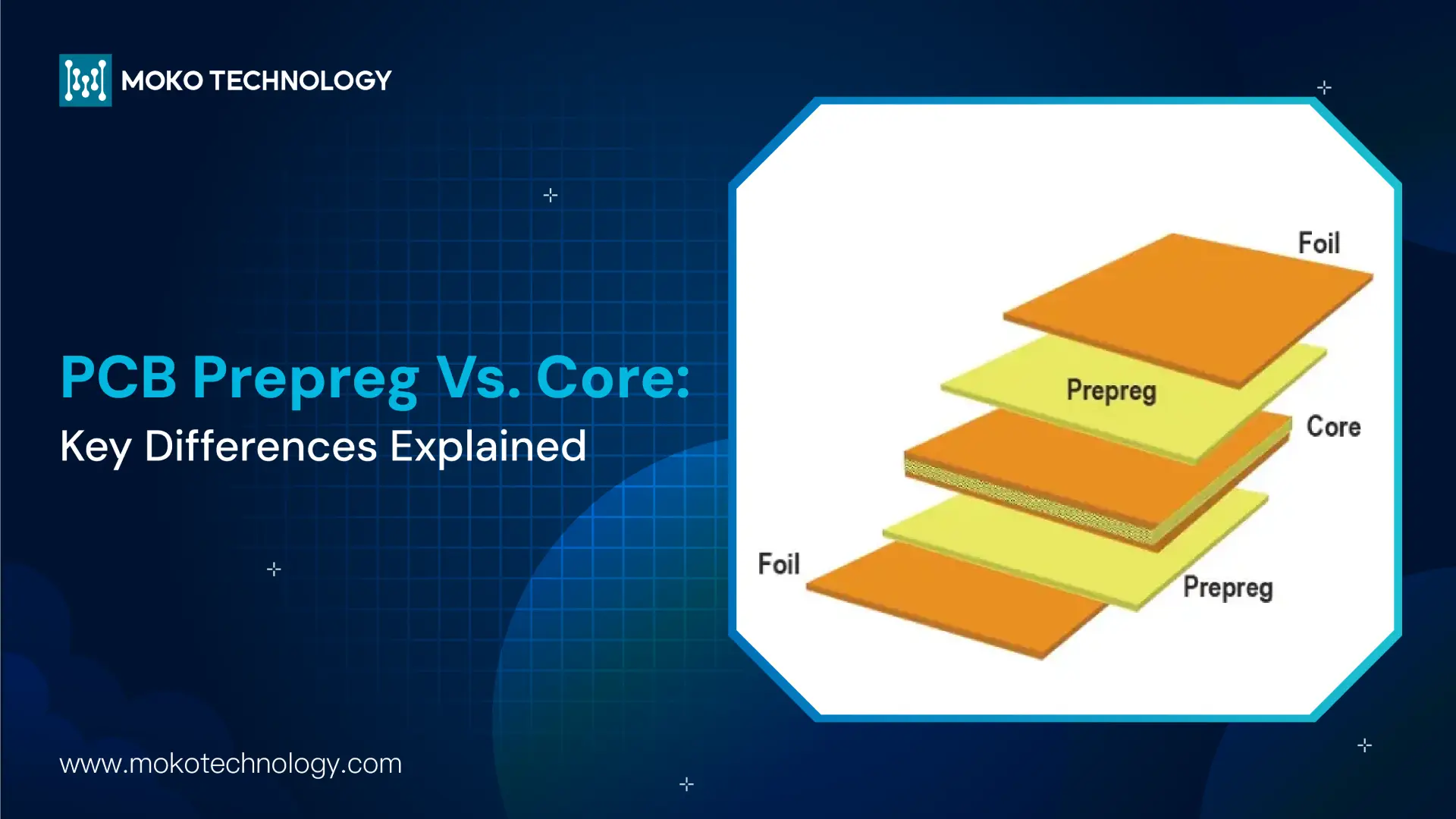

Circuit boards come with the 2 layers of material i.e. upper and lower layer. The top layer is very important for many purposes such as reactions. Plus, circuit board design depends on that film.

Similarly, the lower layer has a good contribution to designing purposes. The estimated substrate market is almost 51 million square worldwide. Companies use different PCB substrate types.

The majority of the manufacturers mix this material with epoxy. However, others mix it with BT mixture. Most companies use different alternative layers of the dielectric material. They use it with or without strengthening.

Here are some basic PCB substrate types:

The Non-woven Glass

It encompasses a diffusion of glass microfibers in the substrate. They are very good at higher frequencies. However, the dispersion factor in the non-woven glass is not worthy.

Woven Glass

It is another one of the popular PCB substrate types. Weave glass cloth is the building block of this substrate. However, it is not good due to its poor thermal and mechanical stability.

Filled

It comes with a particular range of dielectric constant. Some other material such as ceramics increases their dielectric constant.

There are different ways to select a substrate for your board. The most important way is to take help from the proficient engineering team of manufacturers.

Besides, you can categorize the substrate into 4 different categories as follows:

Hard/ Rigid Board

Manufacturers use it for maintaining the form of a circuit board to the length. They are ceramic-based circuit boards. It prevents circuit boards from bending or attaining other shapes.

Soft/ Flexible Boards

Due to their flexibility, one can use it in many projects. You can transform them into any object or shape. Manufacturers use this type when objects need to bend. So flex boards are perfect options in such a situation.

Flex-Rigid PCBs

For different situations, companies combine both flexible and rigid boards for making flex-rigid PCBs. They contain multiple layers like polyimide. The main usage of flex-rigid boards is in aerospace and military applications. Further, you can use them in different medical equipment.

FR-4

It is the most affordable and common substrate nowadays which is a fiberglass-epoxy laminate. FR is a short form of fire retardant and an amazing insulator. The material contains a good amount of bromide which is a non-reactive halogen.

MOKO Technology – The best place for high-quality substrate

After reading this detailed article, you are now familiar with the requirements of a PCB. Similarly, you know which factors you must consider before choosing a substrate. This information is very helpful to choose high-quality PCB substrate material for your products. The best quality substrate will give you high-quality and long-lasting effects.

MOKO Technology is the best place for PCB manufacturing and assembling. Our specialized team provides optimal PCB solutions to the customers. Engineers take all consideration before starting manufacturing. We fulfill all requirements range from application environments to product performance. After completing the manufacturing process, we pass through all circuit boards from a strong testing process. Customer contentment is our priority. Do you want to actualize your idea? Why you are getting late? Get an instant quote for starting your project!