Różne metody panelizacji PCB

Jak w przypadku wielu procesów w przemyśle elektronicznym, istnieje niezliczona ilość możliwości i wariantów w panelizacji PCB. Ponieważ każdy producent ma swoje własne podejście, Ty jako projektant musisz od czasu do czasu wybierać, aby odpowiednio dostosować swój projekt lub poszukać innego partnera do produkcji. Poniżej wyjaśniono trzy najpopularniejsze metody:

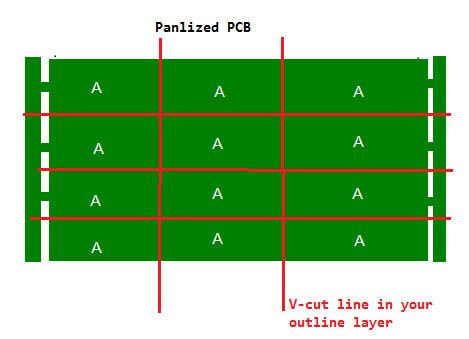

Panelizacja za pomocą V-fug: Z takim podejściem, poszczególne płytki drukowane są oddzielone od siebie frezowanymi rowkami w kształcie litery V o głębokości jednej trzeciej wysokości panelu. Późniejsza separacja jest następnie przeprowadzana przez maszynę, która najlepiej nadaje się do prostych cięć. Metoda ta jest więc szczególnie polecana w przypadku płytek PCB spełniających trzy wymagania: brak zwisających elementów, brak zaokrąglonych rogów i wystarczająca odległość między granicą elementu a krawędzią płytki drukowanej.

Panelizacja poprzez routing tabulacji: Tutaj, płytki drukowane są wyfrezowane wzdłuż ich konturów – przy zachowaniu kilku mostków materiałowych, które pewnie utrzymują płytę na miejscu podczas produkcji i montażu panelu. Ten rodzaj panelizacji nie nadaje się do płytek drukowanych z dużymi transformatorami i innymi cięższymi komponentami, które znacznie komplikują separację. W tym samym czasie, należy zauważyć, że ta metoda zmniejsza obciążenie płytek drukowanych, a tym samym zmniejsza ryzyko odpryskiwania.

Panelizacja poprzez prowadzenie zakładek z perforowanymi mostkami z materiału: Ten proces jest podobny do opisanego właśnie prostego routingu kart. jednak, tutaj mostki materiałowe są dodatkowo perforowane małymi otworami wiertniczymi, co znacznie upraszcza separację, a także zapewnia wyższy stopień kontroli, ponieważ przebieg pęknięcia jest łatwiejszy do przewidzenia. jednak, ta metoda jest jeszcze mniej odpowiednia dla płytek drukowanych z ciężkimi komponentami, którego ciężar może złamać mostki materiałowe.

Wady panelizacji PCB

Panele PCB to jeden ze sposobów ochrony ich integralności. Dodatkowo, umożliwia panelizacja chińscy producenci PCB do montażu wielu desek w tym samym czasie, redukcja kosztów i czasu produkcji. Panele muszą być wykonane prawidłowo, aby płytki drukowane nie zostały uszkodzone lub w inny sposób uszkodzone podczas separacji.

Wyzwania:

Paneling przedstawia szereg wyzwań w kilku obszarach:

1.Depanelizacja- wady niektórych metod depanelizacji:

Jeśli używasz routera, może być wymagane dodatkowe czyszczenie przed wysyłką. Ta metoda powoduje powstawanie dużej ilości pyłu, który trzeba odessać.

2.Wymiana części przed frezowaniem wymagana, aby uniknąć zakłóceń podczas depanelizacji:

Wystające elementy mogą spaść na sąsiednie części.

3. Niekompletne pliki danych – czasami niekompletne pliki są dostarczane przez producentów PCB, co może zwiększyć koszty na kilka sposobów:

“Otwory do oderwania!” lub “ukąszenia myszy” – Te maleńkie otwory pozwalają na użycie małych płytek drukowanych w tablicy.

Tolerancje skumulowane i rejestracyjne – Jeśli w pliku danych nie ma ścisłych tolerancji, skumulowany efekt drobnych odchyleń może prowadzić do błędów. Jeśli w tablicy jest kilka tablic, rejestracji nie można już wyśrodkować.

Panelizacja DFM i PCB

Gdy firmy opracowują duże ilości płytek drukowanych, szukają sposobów na obniżenie kosztów produkcji małymi sztuczkami. Wymaga to jedynie stosunkowo niewielkiego nakładu pracy, jeśli szczegóły produkcji są szczegółowo omawiane we wczesnej fazie procesu projektowania i uwzględniane przy opracowywaniu płytki drukowanej (co jest zatem wysoce zalecane). Ta wczesna optymalizacja układu w odniesieniu do planowanych procesów produkcyjnych jest ogólnie określana jako “projektowanie zorientowane na produkcję” lub “Projekt dla produkcji” (krótki: DFM).

Istnieją różne metody DFM, dzięki którym można w dłuższej perspektywie osiągnąć znaczne oszczędności. Moją preferowaną strategią jest po prostu nawiązanie wczesnego kontaktu z firmami produkcyjnymi i poznanie ich konkretnych umiejętności, wyzwania, i modele biznesowe. W ten sposób mogę zorientować się, które aspekty mojego projektu można łatwo wdrożyć (a zatem niedrogo) a które elementy wiążą się z dodatkowym wysiłkiem (i odpowiednio wyższe koszty).

Skorzystałem z tego kilka lat temu, na przykład, kiedy zaprojektowałem wzmacniacz do głośnika i początkowo preferowałem płytkę PCB o okrągłym kształcie, ponieważ można ją było zamontować bezpośrednio za podobnie okrągłą obudową głośnika w atrakcyjny wizualnie sposób. jednak, kiedy omawiałem swój pomysł z producentem, szybko okazało się, że PCB z (podobno proste) okrągły kształt jest tak drogi w produkcji, że znacznie zmniejsza to ekonomiczną opłacalność projektu.

Więc, na końcu, Zdecydowałem się na prostokątny projekt standardowy, których koszty produkcji były znacznie niższe. Odpowiednio dostosowując układ, Udało mi się zwiększyć marżę zysku produktu końcowego i doprowadzić projekt do pomyślnego zakończenia.

Panele PCB obniżają koszty

Niewielkim powszechnie stosowanym podejściem DFM jest tzw. panelizacja. Dzięki tej metodzie, kilka układów płytek drukowanych jest nakładanych na większe podłoże lub panel, a następnie montowanych w tej formie. Pożądane oszczędności wynikają z możliwości produkcji kilku płytek PCB jednocześnie PCB.

Po zakończeniu procesu produkcji i montażu, panel jest następnie podzielony na poszczególne płytki drukowane;. W ten sposób otrzymujesz całą masę gotowych i (ufnie) w pełni funkcjonalne PCB za jednym zamachem, tylko czekam na instalację i sprzedaż. Brzmi całkiem łatwo, nieprawdaż ???????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????????? Ale nie tak szybko: Aby później masowa produkcja PCB przebiegała jak najsprawniej i przynosiła pożądane oszczędności, podczas paneli należy wziąć pod uwagę pewne ważne subtelności.

Czynniki wpływające na koszt panelizacji PCB

Oczywiście, większość projektantów jest ostatecznie mniej zainteresowana szczegółami technicznymi różnych procesów niż związanymi z nimi kosztami i wyzwaniami. Podstawową zasadą jest to, że koszty i wysiłek zależą od złożoności projektu, który ma zostać wyprodukowany i rosną wraz z nim. Należy również zauważyć, że produkcja oparta na panelizacji stwarza następujące wyzwania:, które również mają wpływ na koszty:

Separacja: Jeśli do oddzielenia w pełni zmontowanych płytek drukowanych używana jest frezarka, frytki, i inne pozostałości pozostają na powierzchni PCB, które należy później usunąć w osobnym kroku, co wiąże się z dodatkowym wysiłkiem i kosztami. Jeśli chcesz użyć piły zamiast routera, należy wziąć pod uwagę przy projektowaniu konturu płytki drukowanej, że możliwe są tutaj tylko proste cięcia. Trzecią opcją jest użycie nowoczesnego lasera, który, jednak, może być stosowany tylko do grubości płytek PCB 1 mm lub mniej, aby w tym przypadku nie można było tworzyć wielowarstwowych projektów PCB o dowolnej grubości.

Złamania: Większość procesów separacji pozostawia szorstkie pęknięcia na bokach obrabianych przedmiotów – szczególnie w przypadku panelizacji poprzez prowadzenie zakładek z perforowanymi mostkami z materiału (patrz wyżej). Aby z poszczególnymi płytkami drukowanymi można było bezpiecznie obchodzić się, muszą być zeszlifowane w punktach, o których mowa, co z kolei oznacza dodatkową pracę.

Elementy zwisające: Jak już wspomniano, wystające elementy mogą drastycznie ograniczyć liczbę metod panelizacji, które można zastosować w projekcie. W takim przypadku, mogą wystąpić również problemy z separacją gotowych płytek PCB, ponieważ istnieje ryzyko, że głowica frezarska zderzy się z wystającym elementem, a tym samym uszkodzi cały panel. Nie trzeba dodawać, że takie awarie wiążą się z nieprzewidzianymi kosztami i opóźnieniami.

Łańcuch dostaw PCB: Kompletny i stabilny łańcuch dostaw PCB pomaga producentom uzyskać wystarczającą ilość komponentów i innych surowców po konkurencyjnych cenach, a braki komponentów nie tylko spowalniają postęp produkcji, ale także zwiększ koszt panelizacji PCB.

Możliwości wczesnego wykrywania i prewencyjnego rozwiązywania potencjalnych problemów

Doświadczeni projektanci PCB polegają na różnych sprawdzonych metodach wczesnego wykrywania i korygowania potencjalnych problemów.

Jak już wspomniano, projekt oparty na zasadach DFM może skutecznie zapewnić, że boazeria i produkcja są tak opłacalne, jak to tylko możliwe. Do panelizacji PCB, Czy to jest to konieczne, między innymi, aby dowiedzieć się o odpowiednich firmach produkcyjnych i ich procesach produkcyjnych we wczesnej fazie projektu projektowego. W ten sposób od samego początku możesz optymalnie zaprojektować swój układ do produkcji.

Dodatkowo, wiele wyzwań związanych z zautomatyzowaną produkcją PCB jest łatwiejszych do opanowania, jeśli używasz najwyższej klasy oprogramowania do projektowania. Na przykład, Altium Designer® oferuje rozbudowane funkcje do panelizacji PCB dzięki funkcji „Embedded Board Array”. Pozwala to na łatwy montaż panelu z kilkoma identycznymi lub różnymi projektami PCB. A ponieważ oryginalne projekty nie są po prostu kopiowane do panelu, ale powiązany z tym, zmiany w oryginalnym projekcie są natychmiast widoczne w układzie panelu.

Oczywiście, oprócz boazerii istnieje wiele innych sposobów na zaoszczędzenie kosztów produkcji. Niemniej jednak, ten punkt zasługuje na szczególną uwagę, ponieważ błędy tutaj szybko skutkują nieprzewidzianymi dodatkowymi kosztami lub nawet całkowicie nieodpowiednimi płytkami drukowanymi.

W związku z tym, zdecydowanie powinieneś wziąć pod uwagę porady i zasady DFM, które znajdziesz tutaj – oraz w wielu innych artykułach – i zwracaj uwagę na projektowanie zorientowane na produkcję w całym procesie projektowania. Pozwala to nie tylko zaoszczędzić czas, ale także obniżyć koszty produkcji i ryzyko późniejszych poprawek.

Jeśli chcesz dowiedzieć się więcej o tym, jak Altium może pomóc Ci przezwyciężyć wyzwania związane z boazerią, porozmawiaj z jednym z naszych ekspertów już dziś.

ROZSZERZONY GERBER RS274-X – Dane PCB

– Jeśli Twój system projektowania na to pozwala, użyj rozszerzonego urządzenia RS 274-X do eksportu danych. Główną zaletą jest to, że wszystkie informacje o kształcie i rozmiarze paneli są zawarte w nagłówku. Import danych jest łatwiejszy i minimalizuje ryzyko nieprawidłowego przygotowania paneli. Czas przetwarzania danych również ulega znacznemu skróceniu, co również wpływa na niższe koszty przygotowania danych.