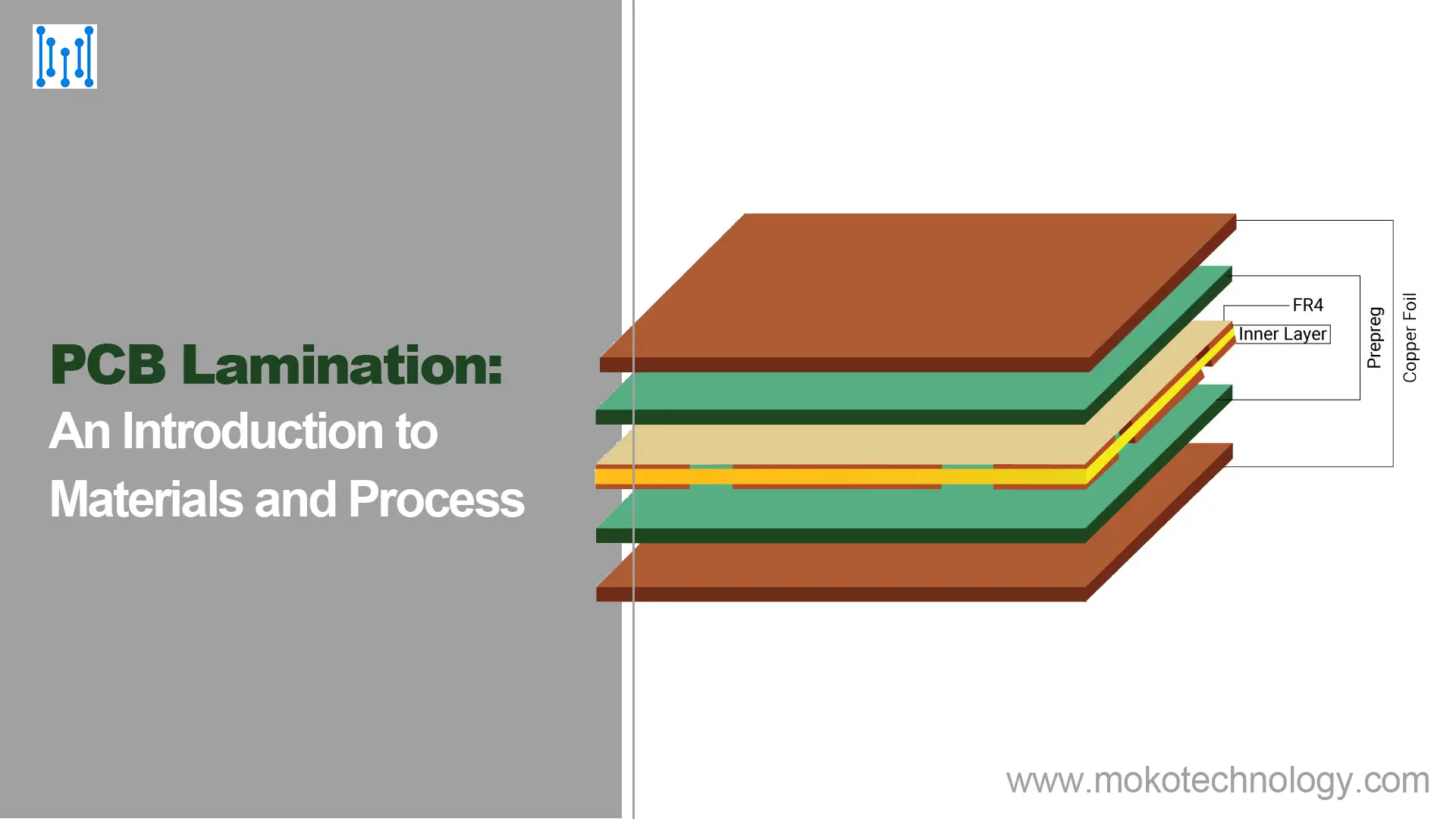

Laminowanie PCB to kluczowy krok Produkcja PCB, która polega na „wkładaniu” warstwy rdzenia zawierającej obwody pomiędzy arkusze materiału laminowanego płytek drukowanych. Właściwa laminacja jest niezbędna do stworzenia trwałej płytki PCB, która będzie w stanie wytrzymać naprężenia mechaniczne i termiczne przez cały okres jej użytkowania.

Czym dokładnie jest laminowanie PCB i dlaczego ma to znaczenie? Laminowanie oznacza proces trwałego łączenia arkuszy materiału izolacyjnego, zwane laminatami, do przewodzących warstw miedzi poprzez zastosowanie ciepła i ciśnienia. To tworzy płyta wielowarstwowa z obwodami bezpiecznie uszczelnionymi wewnątrz. Laminowanie PCB jest ważne, ponieważ zapewnia sztywność strukturalną i chroni miedź przed środowiskiem, jednocześnie izolując pomiędzy warstwami przewodzącymi, aby zapobiec zwarciom.

W tym przewodniku dla początkujących, przyjrzymy się różnym rodzajom laminatów stosowanych w PCB, przejść przez proces laminowania krok po kroku, i sprawdź kluczowe czynniki, które należy wziąć pod uwagę przy wyborze laminatów. Zacznijmy!

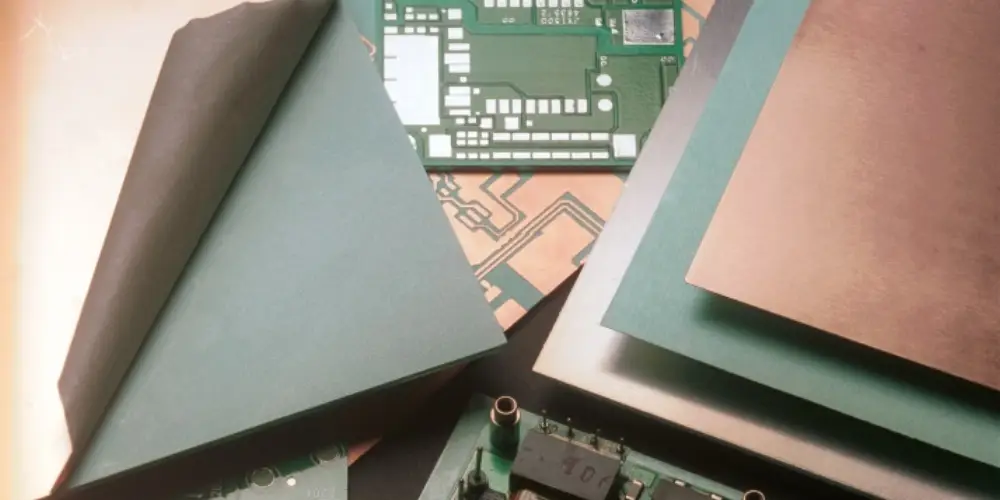

Różne typy laminatów płytek drukowanych

Istnieje kilka rodzajów materiałów laminowanych stosowanych na warstwy izolacyjne na płytce drukowanej. Niektóre z najczęstszych obejmują:

-

Laminat FR-4

Najpopularniejszym obecnie materiałem laminowanym jest FR-4, żywica epoksydowa wzmocniona włóknem szklanym. Materiał ten zapewnia dobrą równowagę wydajności, koszt, i dostępność. Tkane wzmocnienie z włókna szklanego zapewnia sztywność mechaniczną i wytrzymałość deski. System żywicy epoksydowej nadaje właściwości elektroizolacyjne i łączy warstwy po utwardzeniu.

Laminaty płytek drukowanych FR-4 są dostępne u wielu producentów w różnych splotach szklanych, zawartość żywicy, i ciężarki. Właściwości elektryczne, takie jak stała dielektryczna można dostroić, dostosowując skład chemiczny żywicy. Względna przystępność cenowa i wszechstronność FR-4 sprawiają, że nadaje się on do wielu ogólnych zastosowań płytek drukowanych.

-

Laminat CEM-1

Do zastosowań bardziej wrażliwych na koszty, Laminaty CEM-1 mogą być stosowane jako tańsza alternatywa dla FR-4. CEM-1 wykorzystuje kompozytową żywicę epoksydową wzmocnioną papierem celulozowym zamiast włóknem szklanym.

Ponieważ włókna papieru celulozowego nie są tak mocne jak włókno szklane, CEM-1 ma obniżone właściwości mechaniczne. Pochłania także więcej wilgoci. Ale koszt materiałów jest znacznie niższy, zapewniając pewne oszczędności w kosztach PCB, gdy wymagania dotyczące wydajności są mniej rygorystyczne.

-

Laminat poliimidelowy

Folie poliimidowe, takie jak Kapton, zapewniają doskonałą stabilność termiczną i odporność chemiczną. Dzięki temu nadają się do elastycznych zastosowań PCB. Powtarzające się zginanie obwodów wymaga wytrzymałych laminatów. Folie poliimidowe wytrzymują bardzo wysokie temperatury, o temperaturach zeszklenia przekraczających 300°C. Ta odporność cieplna umożliwia stosowanie elastycznych obwodów na bazie poliimidu w środowiskach o wysokiej temperaturze. Typowe zastosowania obejmują elektronikę w systemach lotniczych.

-

Wysoka częstotliwość/wysoka prędkość

Stosowane są specjalistyczne laminaty płytek drukowanych zaprojektowane z myślą o optymalnych parametrach elektrycznych Wysoka częstotliwość PCB i szybka cyfrowa płytka drukowana. Kluczowe właściwości, takie jak stała dielektryczna i tangens strat, są zminimalizowane, aby zachować integralność sygnału przy większych prędkościach.

Typowe materiały laminowane o wysokiej częstotliwości/dużej prędkości obejmują PTFE (Teflon) kompozyty wzmacniane włóknami mikroszklanymi. Stosuje się również mieszanki PTFE z wypełnieniem ceramicznym. Dokładne właściwości dielektryczne można dostosować do docelowych zastosowań.

-

Laminat platerowany metalem

Laminaty platerowane metalem mają cienkie warstwy folii z metalu, takiego jak miedź lub aluminium, połączone z jedną lub obiema stronami podłoża dielektrycznego. Umożliwia to tworzenie PCB z metalowym rdzeniem, które mają warstwę metalu w środku, aby rozprowadzać i rozpraszać ciepło.

Laminaty platerowane aluminium zapewniają najwyższą przewodność cieplną w celu odprowadzania ciepła. Laminaty platerowane miedzią mają również dobre właściwości termiczne. Te płyty na bazie metalu idealnie nadają się do elektroniki dużej mocy, gdzie zarządzanie temperaturą ma kluczowe znaczenie.

Wyjaśnienie krok po kroku procesu laminowania PCB

- Przygotowanie powierzchni

Proces ten polega na dokładnym oczyszczeniu paneli, spłukując je oczyszczoną wodą, eliminując skorodowane powierzchnie miedziane i odciski palców, i usuwanie pozostałości

- Mikrotrawienie

W mikrotrawieniu, folię miedzianą, która została wcześniej powlekana, utlenia się kwasem. Metoda ta zapewnia jednorodność warstwy miedzi i zachowanie określonych obszarów, takie jak podkładki i trasy, niezbędne do przesyłania sygnałów elektrycznych, bez narażania ich w trakcie procesu.

- Obróbka powierzchniowa

Stosowanie kąpieli z czarnym tlenkiem, PCB poddawane są skrupulatnej obróbce powierzchniowej, zwiększając przyczepność żywicy epoksydowej i skutecznie zapobiegając problemom z rozwarstwianiem.

- Układanie warstwy wewnętrznej

Na tym etapie procesu, operator starannie organizuje warstwy wewnętrzne i prepregi w odpowiedniej kolejności i delikatnie łączy je ze sobą za pomocą nitownicy.

- Montaż pełnego stosu

Zmontowany stos jest umieszczony pomiędzy arkuszami folii miedzianej i płytami ze stali nierdzewnej. Stalowe płyty zapobiegają wypaczeniu i uszkodzeniom podczas laminowania. Cały zespół trafia do prasy do laminowania.

- Laminowanie PCB

Zespół warstwowy wchodzi do podgrzewanej hydraulicznej prasy do laminowania. Pod wpływem ciepła i ciśnienia, warstwy prepregu miękną i płyną podczas utwardzania żywicy epoksydowej. To łączy warstwy w solidną laminowaną płytkę drukowaną. Laminowanie PCB zwykle trwa 1 do 2 godzin pod wpływem ciepła i ciśnienia.

- Chłodzenie

Po laminowaniu, utwardzony zespół przemieszcza się do prasy chłodzącej. Chłodzenie pod ciśnieniem zapobiega powstawaniu wypaczeń i naprężeń wewnętrznych w miarę spadku temperatury.

- Odpinanie

Płyty ze stali nierdzewnej są odłączane od płyty laminowanej po osiągnięciu przez nią temperatury pokojowej. Spowoduje to odsłonięcie zewnętrznych warstw folii miedzianej.

- Wyrównanie otworów

Promienie rentgenowskie sprawdzają wyrównanie otworów w warstwie wewnętrznej po laminowaniu. Wykrywane są wszelkie przesunięcia podczas procesu łączenia pod wysokim ciśnieniem. Otwory są gratowane i rozwiercane, aż wszystkie warstwy wyrównają się, zapewniając niezawodną łączność pomiędzy warstwami PCB.

Czynniki, które należy wziąć pod uwagę przy wyborze laminatu do płytek drukowanych

Z dużą ilością opcji laminatu, ważne jest, aby wybrać odpowiedni materiał w oparciu o wymagania produktu i względy projektowe PCB:

Kontrola jakości — wymagaj od dostawców dostarczenia dokumentacji potwierdzającej, że ich laminaty wykorzystują właściwe materiały i spełniają wszystkie specyfikacje. Review test reports and quality certs to confirm boards will meet performance needs.Dielectric Constant – The propagation speed of signals on a PCB laminate and impedance control are influenced by the dielectric constant. Zmniejszona stała dielektryczna ułatwia szybką transmisję sygnału w konstrukcjach o dużej prędkości.

Loss Tangent – At high frequencies, styczna strat określa, ile sygnału jest tracone w wyniku absorpcji w materiale laminowanym. Niższa wartość stycznej straty zwiększa ogólną integralność sygnału poprzez minimalizację utraty sygnału.

Thermal Conductivity – It represents how quickly heat moves through the laminate. Wyższa przewodność cieplna sprzyja efektywnemu odprowadzaniu ciepła z gorących elementów na płycie, zapewniając optymalną regulację temperatury.

Współczynnik rozszerzalności cieplnej (Szopa) – This coefficient signifies the laminate’s expansion with each degree rise in temperature. Wyrównanie współczynnika CTE pomiędzy warstwami laminatu i miedzi łagodzi naprężenia termiczne, zwiększając stabilność PCB.

Temperatura zeszklenia (Tg) – Tg marks the point where the laminate transitions from a rigid to a softened state. Aby zapobiec uszkodzeniom spowodowanym przegrzaniem, Tg powinna przekraczać maksymalną temperaturę roboczą PCB o co najmniej 50°C, zapewniając, że struktura płyty pozostanie nienaruszona.

Rezystywność powierzchniowa- Sprawdź, czy rezystywność powierzchni laminatu mieści się w granicach ideału 103 do 109 zakres megaomów na metr kwadratowy. Wilgoć i temperatura mają wpływ na wartości. Wybierz laminaty spełniające wymagania nawet w przewidywanych warunkach środowiskowych.

Końcowe przemyślenia

Laminowanie PCB może wydawać się jedynie szczegółem produkcyjnym, jest to jednak kluczowy proces w produkcji płytek PCB. Stosowanie odpowiednich materiałów do laminowania płytek drukowanych i przestrzeganie dokładnych procedur laminowania pomaga uzyskać niezawodność, wysokowydajne płytki drukowane. Dla najlepszych rezultatów, nawiąż współpracę z producentem posiadającym doświadczenie w doborze laminatów i najnowocześniejszych procesach laminowania. Z podstawami opisanymi w tym przewodniku dla początkujących, możesz teraz zejść głębiej i uznać laminowanie za integralną część kolejnego projektu PCB. W przypadku dalszych pytań, nie krępuj się skontaktuj się z naszym specjalistą ds. PCB.

Najnowsze posty

Dopasowania impedancji: A Critical Factor in High-Speed PCB Design

Impedance matching has become a cornerstone of the signal integrity in the realm of high speed PCB…

How to Clean a Circuit Board Safely and Effectively?

It is important to learn how to clean a circuit board properly if you’re working…

Counterbore vs Countersink: Which to Choose for Your PCB?

When designing PCBs, selecting the appropriate type of holes for fasteners is crucial. And much…

PCB Copper Foil: Typy, Nieruchomości & Jak wybrać

PCB copper foil is one of the most critical materials in the printed circuit board…

MOKO Technology Launches Vietnam Manufacturing Base in February 2025

Shenzhen, Chiny - Luty 11, 2025 - Technologia MOKO, a leading global electronics manufacturing service…

PCB Solder Mask: What It Is and Why Every Circuit Board Needs It?

While most people focus on the components and copper traces that make up PCBs, there's…