Przestrzeń płytek drukowanych (PCB) jest często na wagę złota w nowoczesnym wydaniu, kompaktowe projekty produktów, optymalizacja rozmiaru PCB stała się istotną kwestią. Rozmiar płytki drukowanej wpływa na koszty produkcji, wymiary produktu, a nawet czynniki wydajności, takie jak integralność sygnału. Chociaż istnieją standardowe rozmiary płytek PCB do typowych zastosowań, dostosowywanie i minimalizowanie rozmiaru tablicy ma wiele zalet. W tym przewodniku omówiono kluczowe czynniki wpływające na określenie i zmniejszenie rozmiaru płytki drukowanej.

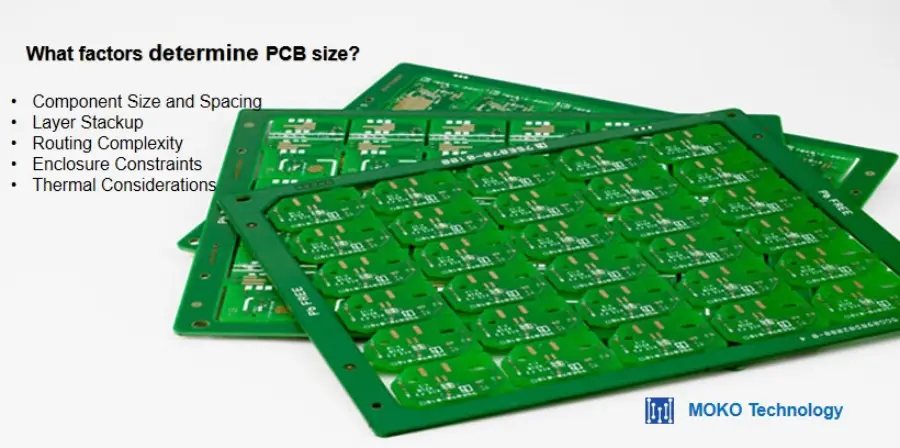

Czynniki determinujące PCB Rozmiar

Ostatecznie osiągalny rozmiar płytki PCB zależy od wielu czynników projektowych:

Rozmiar i odstępy komponentów – Wymiary montowanych części wraz z zasadami minimalnego odstępu określają podstawowy obszar PCB. Większe komponenty, takie jak złącza lub pakiety poczwórne i ich odstępy stanowią punkt wyjścia do wymiarowania.

Układ warstw – Zwiększanie liczby warstw PCB umożliwia gęstsze trasowanie w wielu warstwach, zmniejszenie śladu tablicy. jednak, każda dodana warstwa zwiększa koszty proporcjonalnie, więc 4-6 Warstwy zapewniają opłacalną równowagę.

Złożoność routingu – Gęsty, Kompaktowe prowadzenie ścieżek pomiędzy blisko rozmieszczonymi polami często decyduje o najmniejszym osiągalnym rozmiarze płytki PCB. Autorouters przodują w optymalizacji złożonych układów.

Ograniczenia obudowy – Płytka drukowana musi mieścić się w obudowie produktu, więc przydzielona przestrzeń na złącza i komponenty zmniejsza dostępną powierzchnię dla samej płytki.

Względy termiczne – Odpowiednia powierzchnia PCB pomaga odprowadzać ciepło z komponentów. Potrzeby termiczne mogą ograniczać skurcz, ale ostrożny projekt przy użyciu przelotek, samoloty naziemne, i radiatory mogą złagodzić problemy.

Wiele innych czynników, takich jak zakłócenia elektromagnetyczne (EMI) zastawianie, wymagania dotyczące paneli, i użyteczność wpływają na rozmiar, ale można je zrównoważyć poprzez ostrożność PCB projekt.

Techniki optymalizacji i minimalizacji rozmiaru PCB

Szereg strategii najlepszych praktyk może pomóc sprostać wyzwaniu miniaturyzacji PCB:

- Umieszczanie komponentów

Części spełniające podobne funkcje powinny być, jeśli to możliwe, grupowane razem. Strategiczne rozmieszczenie obejmuje również przydzielenie w pierwszej kolejności części o dużej gęstości i ograniczonej przestrzeni, zapewniając efektywne dopasowanie bez nadmiaru niewykorzystanej przestrzeni.

- Pakiety o dużej gęstości

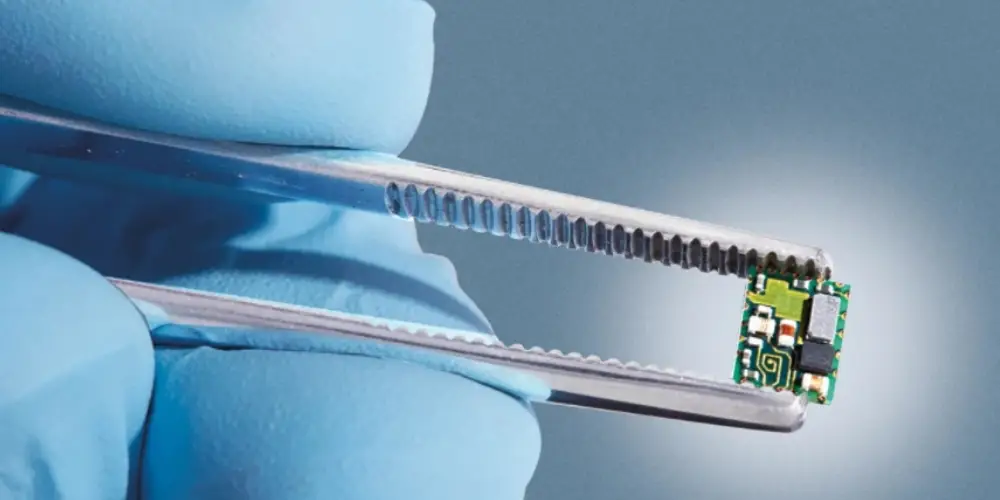

Małe mikropakiety, takie jak 0201 i 01005 rezystory chipowe, kondensatory, i układy scalone zajmują ułamek nieruchomości w porównaniu do 0402, 0603, lub większe odpowiedniki. Szeroka dostępność tych miniatur urządzenie do montażu powierzchniowego (SMD) składniki napędzany jest ultrakompaktową naturą elektroniki użytkowej. Części te mogą zastąpić mniej wydajne starsze opcje.

- Kanały routingu

Zmniejszenie szerokości kanałów prowadzących pomiędzy rzędami i kolumnami komponentów pozwala na bardziej zwięzłe układanie śladów pomiędzy częściami. jednak, technika ta wymaga dodatkowych warstw płytek, aby zapewnić odpowiednią zdolność trasowania. Staranny dobór kanałów równoważy gęstość trasowania i możliwości produkcyjne.

- Szerokość śledzenia

Poprzez zmniejszenie szerokości ścieżek miedzi, mniej miejsca jest zużywane podczas routingu połączeń wzajemnych. jednak, projektant musi wziąć pod uwagę wpływ rezystancji i wydajności prądowej. Ślady poniżej 0,2 mm są powszechne w celu maksymalizacji możliwości trasowania na płytach o dużej gęstości.

- Układ ręczny

Autorouters dostarczają wstępne ustalenia dotyczące tras, ale krytyczne płytki PCB oszczędzające miejsce wymagają ręcznej optymalizacji ścieżek przez doświadczonego projektanta układu. To skrupulatne modyfikowanie ścieżek śledzenia wydobywa każdy element wydajności routingu.

- Układy warstw

Zwiększenie liczby warstw zapewnia większą elastyczność routingu w celu skondensowania układów 6 Aby skutecznie zminimalizować wymiary, często wymagane są warstwy lub więcej. Ale każda dodana warstwa zwiększa koszty.

- 3Budownictwo

Innowacyjna technologia sztywnych i elastycznych płytek drukowanych umożliwia składanie płytek 2D w wydajne kształty 3D. Dodatkowy koszt tych płyt może umożliwić większą gęstość funkcjonalną i kompaktowe obudowy. Wymagane jest staranne planowanie 3D.

Korzyści z mniejszych płytek drukowanych

Zmniejszanie wymiarów PCB w granicach funkcjonalnych niesie ze sobą wiele korzyści:

Bardziej kompaktowe produkty – Umożliwiając znaczną miniaturyzację płytek drukowanych, można projektować mniejsze i bardziej przenośne gadżety konsumenckie, jest to ważna zaleta w przypadku urządzeń mobilnych, takich jak telefony komórkowe. Kompaktowe płytki PCB oszczędzają również miejsce w instrumentach i innej elektronice.

Niższe koszty materiałów – dzięki zmniejszonej powierzchni płytki w porównaniu z mniejszą płytką PCB, mniej materiał podłoża i folia miedziana są wymagane w produkcji, zmniejszenie wydatków na te materiały. Mniej warstw i krótsze długości ścieżek pozwalają także znacznie zaoszczędzić na kosztach materiałów.

Lepsza integralność sygnału – krótsze ścieżki na zminiaturyzowanej płytce drukowanej zmniejszają zakłócenia i zniekształcenia sygnału, umożliwiając czystszą i szybszą szybką transmisję sygnału, która ma kluczowe znaczenie dla wysokiej jakości działania urządzenia.

Uproszczony montaż – kluczową zaletą mniejszych płytek PCB jest łatwość montażu ręcznego, możliwe przy zmniejszonym rozmiarze płytki. Zautomatyzowany montaż staje się także szybszy i wydajniejszy dzięki mniejszej powierzchni płytki do umieszczenia komponentów.

Wyzwania związane ze zminiaturyzowanymi płytkami PCB

Wady maksymalizacji zwartości PCB obejmują:

- Złożone trasowanie

Zmniejszone wymiary płytki znacznie komplikują prowadzenie gęstych ścieżek miedzianych pomiędzy ciasno upakowanymi komponentami na niewielkiej przestrzeni, często wymagane są dodatkowe warstwy lub wysoko wykwalifikowani inżynierowie układu, aby pomyślnie połączyć wszystkie urządzenia.

- Problemy termiczne

Zminiaturyzowane płytki PCB skupiają wytwarzanie ciepła na mniejszym obszarze o mniejszej powierzchni do rozpraszania, wymagające zarządzanie ciepłem. Staranne projektowanie płaszczyzn naziemnych, przelotki termiczne, radiatory, a przepływ powietrza ma kluczowe znaczenie dla zapobiegania przegrzaniu.

- Trudność montażu

Niezwykle małe elementy i małe odstępy na kompaktowej płytce drukowanej utrudniają ręczne lutowanie i montaż, rosnące trudności i błędy. Ponowna naprawa wadliwych połączeń lutowanych również staje się dużym wyzwaniem na mniejszą skalę.

- Straty wysokiej częstotliwości

Nadmierne zmniejszenie długości ścieżek może wbrew intuicji zwiększyć straty sygnału rezystancyjnego przy częstotliwościach mikrofalowych powyżej kilku gigaherców, ograniczenie miniaturyzacji w zastosowaniach radiowych o wysokiej częstotliwości.

Wniosek

Wraz z rosnącymi wymaganiami dotyczącymi zwartości w różnych dziedzinach elektroniki, Optymalizacja rozmiaru PCB wykorzystuje projekty o minimalnej powierzchni, które równoważą koszty, występ, i kompromisy w zakresie produktywności. Wymagające, ale możliwe do osiągnięcia dzięki starannemu doborowi komponentów i układowi, Płytki drukowane o odpowiednich rozmiarach umożliwiają poziom miniaturyzacji, który napędza innowacje. Zarówno niestandardowe wymiary dostosowane do konkretnego zastosowania, jak i przesuwanie granic standardowych rozmiarów oferują przewagę nad myśleniem o jednym rozmiarze dla wszystkich. Ponieważ PCB nadal się kurczą, inżynierowie mogą spełnić ograniczenia dotyczące rozmiaru dzięki strategiom takim jak wielowarstwowe układanie stosów, zaawansowane trasowanie, i integrację 3D, jeśli zajdzie taka potrzeba.