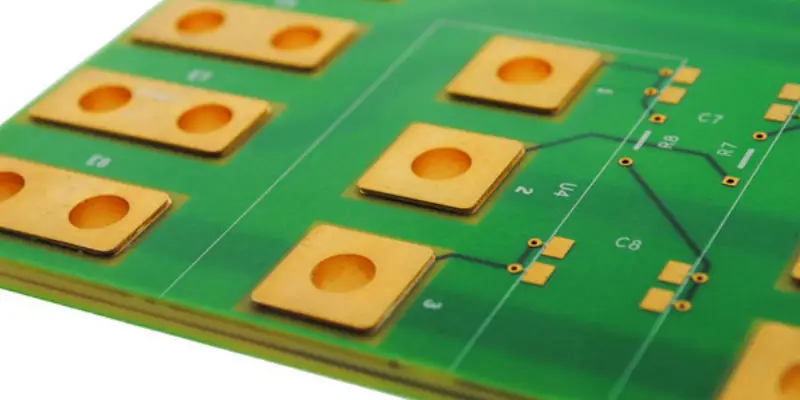

Miedziane ścieżki na płytce drukowanej przenoszą sygnały elektroniczne i rozdzielają energię pomiędzy komponentami i urządzeniami. Ta złożona sieć ścieżek przewodzących umożliwia harmonijne działanie wszystkich elementów funkcjonalnych na płytce. Jedną z najważniejszych decyzji projektowych podczas projektowania płytki PCB jest określenie odpowiedniej grubości miedzi na płytce drukowanej dla ścieżek. W tym artykule, Przyjrzymy się bliżej powszechnym grubościom miedzi stosowanym w PCB, omówić, dlaczego zastosowanie grubszej miedzi jest korzystne w zastosowaniach wymagających dużej mocy, i omów kluczowe czynniki, które projektanci muszą wziąć pod uwagę przy wyborze optymalnej grubości miedzi na płytce drukowanej dla konkretnych wymagań i ograniczeń obwodów. Zanurzmy się w.

Typowe grubości miedzi stosowane w PCB

Grubość miedzi odnosi się do ciężaru folii miedzianej laminowanej na Podłoże PCB, wyrażona w uncjach na stopę kwadratową (uncja/ft2). Typowe wagi wahają się od 0.5 uncja do 3 oz:

0.5-1 grubość miedzi: Niezwykle cienka folia miedziana o średnicy ok 0.0007 cali grubości. Używany do lekkich, niskoprądowe PCB, gdzie wymagane są małe odstępy między ścieżkami i cienki profil płytki. Minimalny rozmiar śladu i odstępy są bardzo małe przy grubości miedzi wynoszącej jedną uncję.

1-2 uncji miedzi: Standardowa i najczęstsza waga miedzi w ogólnych projektach PCB. Zapewnia równowagę wydajności elektrotermicznej i możliwości produkcyjnych. Nadaje się do większości płytek PCB o średniej złożoności.

3 uncji miedzi: Uważany za ciężką miedzianą płytkę drukowaną. Jest wystarczająco wytrzymały, aby wytrzymać obwody mocy o dużym natężeniu prądu, który może obsłużyć do około 8-10 A na ścieżkę, zanim przegrzanie lub spadek napięcia staną się problemem. Zapewnia zwiększoną stabilność i niezawodność.

Dlaczego warto stosować ciężką miedź w PCB?

Stosowanie ciężkich folii miedzianych zwiększa koszt PCB, istnieją ważne zalety, które czynią go właściwym wyborem w przypadku projektów obwodów dużej mocy:

- Obsługuje wyższy prąd bez śladów przegrzania – Grubsza miedź ma niższy opór, umożliwiając przepływ większego prądu bez nadmiernego nagrzewania rezystancyjnego. Zapobiega to uszkodzeniom spowodowanym nadmierną temperaturą.

- Mniejszy spadek napięcia na ścieżkach przy dużych prądach – Grubsze ścieżki miedziane zmniejszają niepożądany spadek napięcia na całej długości ścieżki, zapewniając, że sygnały i moc są dostarczane na właściwym poziomie na płytce drukowanej.

- Lepsze rozprowadzanie ciepła i zarządzanie temperaturą – Miedź jest doskonałym przewodnikiem ciepła. Ciężka miedź działa jak rozpraszacz ciepła, szybko odprowadza ciepło z gorących punktów i rozprowadza je na większym obszarze w celu rozproszenia. Umożliwia to prawidłową pracę obwodu w wyższych temperaturach.

- Wytrzymuje wysokie temperatury i wielokrotne cykle termiczne – Wysoka masa termiczna i przewodność grubej miedzi sprawiają, że jest ona znacznie bardziej odporna na uszkodzenia spowodowane wysokimi temperaturami i powtarzającymi się cyklami ogrzewania/chłodzenia w porównaniu z cienkimi foliami.

- Zmniejsza EMI w porównaniu do cieńszych śladów – Grubsze ścieżki generują mniej zakłóceń elektromagnetycznych w porównaniu z cienkimi ścieżkami o identycznym prądzie, ze względu na zmniejszoną rezystancję prądu przemiennego. Ta redukcja zakłóceń elektromagnetycznych jest korzystna dla zgodności EMC.

- Zwiększa ogólną niezawodność i żywotność produktu – Najwyższa wydajność prądowa, wydajność cieplna, i trwałość ciężka miedziana płytka drukowana zwiększyć niezawodność i żywotność produktu, szczególnie w wymagających środowiskach wymagających dużej mocy.

Jak wybrać grubość miedzi PCB?

Wybór optymalnej grubości miedzi PCB dla konkretnego projektu wymaga uwzględnienia kilku powiązanych ze sobą czynników:

- Aktualne poziomy – Oczekiwany maksymalny prąd w każdej ścieżce określa minimalną grubość potrzebną do uniknięcia przegrzania. Na przykład, ścieżki przenoszące ponad 5 A zazwyczaj wymagają grubszej miedzi o grubości 2 uncji lub większej. Dopasuj grubość do prądu.

- Liczba warstw – Płytka drukowana z większą liczbą warstw miedzi pozwala na zastosowanie ogólnie cieńszej miedzi, ponieważ prąd można podzielić na wiele warstw. ZA 2-płyta warstwowa często wymaga grubszej miedzi o grubości 2 uncji w porównaniu do płyty 4-warstwowej lub 6-warstwowej przy tym samym prądzie.

- Docelowa rezystancja śladowa – Niższy opór wymaga grubszych ścieżek, przy czym pozostałe są takie same. Oblicz opór na jednostkę długości dla różnych grubości i żądanej szerokości ścieżki, aby osiągnąć docelowy opór.

- Koszt – Grubszy materiał miedziany sam w sobie jest droższy niż cienki materiał. Porównaj wzrost kosztów z korzyściami w zakresie wydajności elektrycznej, aby dopasować się do budżetu.

- Limity produkcyjne – Gruba miedź powyżej 2 uncji może wymagać specjalnego sprzętu do przetwarzania. Ma to również wpływ na osiągalną rozdzielczość śledzenia, odstępy między śladami, i dokładność rejestracji. Skonsultuj się z możliwościami producenta.

- Obciążenia termiczne – Dokładnie oblicz całkowite rozpraszanie mocy cieplnej na płytce drukowanej, aby mieć pewność, że miedź będzie mogła rozprzestrzeniać się i odprowadzać ciepło bez przegrzania. Rozważ temperaturę otoczenia i opcje chłodzenia powietrzem/cieczą.

Końcowe przemyślenia

Wybór optymalnej grubości miedzi w projekcie PCB to złożony proces równoważenia, który wymaga dokładnej analizy oczekiwanych obciążeń prądowych, charakterystyka rozpraszania ciepła, ograniczenia możliwości produkcyjnych, i kompromisy w zakresie kosztów materiałów. Cięższe obciążniki miedziane o doskonałej obciążalności prądowej i wydajności cieplnej mają jednak swoją cenę w postaci zwiększonych wymiarów płytek i kosztów. Projektanci PCB muszą rozsądnie dopasować grubość miedzi śladowej do potrzeb elektrycznych i ograniczeń aplikacji, biorąc pod uwagę wszystkie współzależne czynniki projektowe. Dzięki świadomym decyzjom dotyczącym grubości śladów, Wydajność płyty można zmaksymalizować w ramach dostępnego budżetu i możliwości produkcyjnych. Skontaktuj się z nami jeśli potrzebujesz pomocy w określeniu idealnej masy miedzi dla następnej płytki PCB.