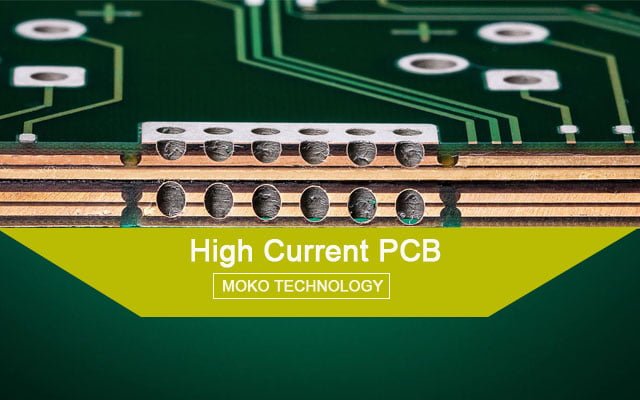

Jeśli chcesz kontrolować prądy dla napędów elektrycznych i zasilaczy za pomocą inteligentnej elektroniki, musisz opanować równowagę między mocą a mikroelektroniką. W tym artykule opisano różne warianty unikalnej i zróżnicowanej wysokoprądowej technologii PCB, które są odpowiednie dla prądów do 1,000 ZA. Sercem tej technologii są osadzone miedziane pręty, które wystają z powierzchni, aby stykać się z SMD i innymi elementami zasilania power.

Aby wypełnić lukę między przewodami wysokoprądowymi z jednej strony a komponentami elektronicznymi z drugiej?, kilka kabli, materiały montażowe, i wstawki są zwykle wymagane, zwłaszcza jeśli zapewnione są SMD. Celem jest zintegrowanie szyn zbiorczych z obwodami drukowanymi w celu zmniejszenia objętości konstrukcji i wysiłku montażowego systemów oraz połączenie prądów napędowych i zasilających oraz sterowania elektronicznego.

Istnieje wiele technologii płytek drukowanych przeznaczonych do zastosowań związanych z zasilaniem. Należą do nich wielowarstwy o zwiększonej grubości warstwy miedzi do 400 mikrometry, które można wyrównać na wyższych warstwach. Dodatkowo, oferowanych jest kilka technik, które polegają na selektywnym zwiększeniu przekroju miedzi copper, takich jak technika góry lodowej, technika wire lay i częściowego zatapiania grubych laminatów miedzianych.

Technologia napędu: Zoptymalizuj wysokoprądową płytkę drukowaną do sterowania silnikami

W tym artykule porównano trzy technologie PCB dla obwodów wysokoprądowych: Gruba folia, Góra lodowa, i HSMtec. Topologia PCB i konstrukcja PCB wpływają na obciążalność prądową i rozpraszanie ciepła półprzewodników mocy power.

Dostępne są odpowiednie technologie do łączenia obwodu obciążenia i cienkiego przewodu dla sygnałów logicznych na płytce drukowanej FR4. Oszczędzasz miejsce i unikasz konwencjonalnej technologii łączenia z oddzielnymi płytami, co zwiększa niezawodność sterowania silnikiem. Deweloper PCB może zoptymalizować obciążalność prądową i rozpraszanie ciepła półprzewodników mocy zgodnie ze swoim zadaniem.

Z punktu widzenia płytki drukowanej, specyfikacje elektroniki napędu można podsumować w pięciu punktach: 1) wysoka gęstość integracji, 2) niezawodność montażu elektronicznego,, 3) szybkie rozpraszanie ciepła, 4) wysokie prądy w połączeniu z elektroniką sterującą i 5) zredukowane koszty systemu, na przykład. przełączając się na komponenty SMD, mniej komponentów lub procesów montażowych.

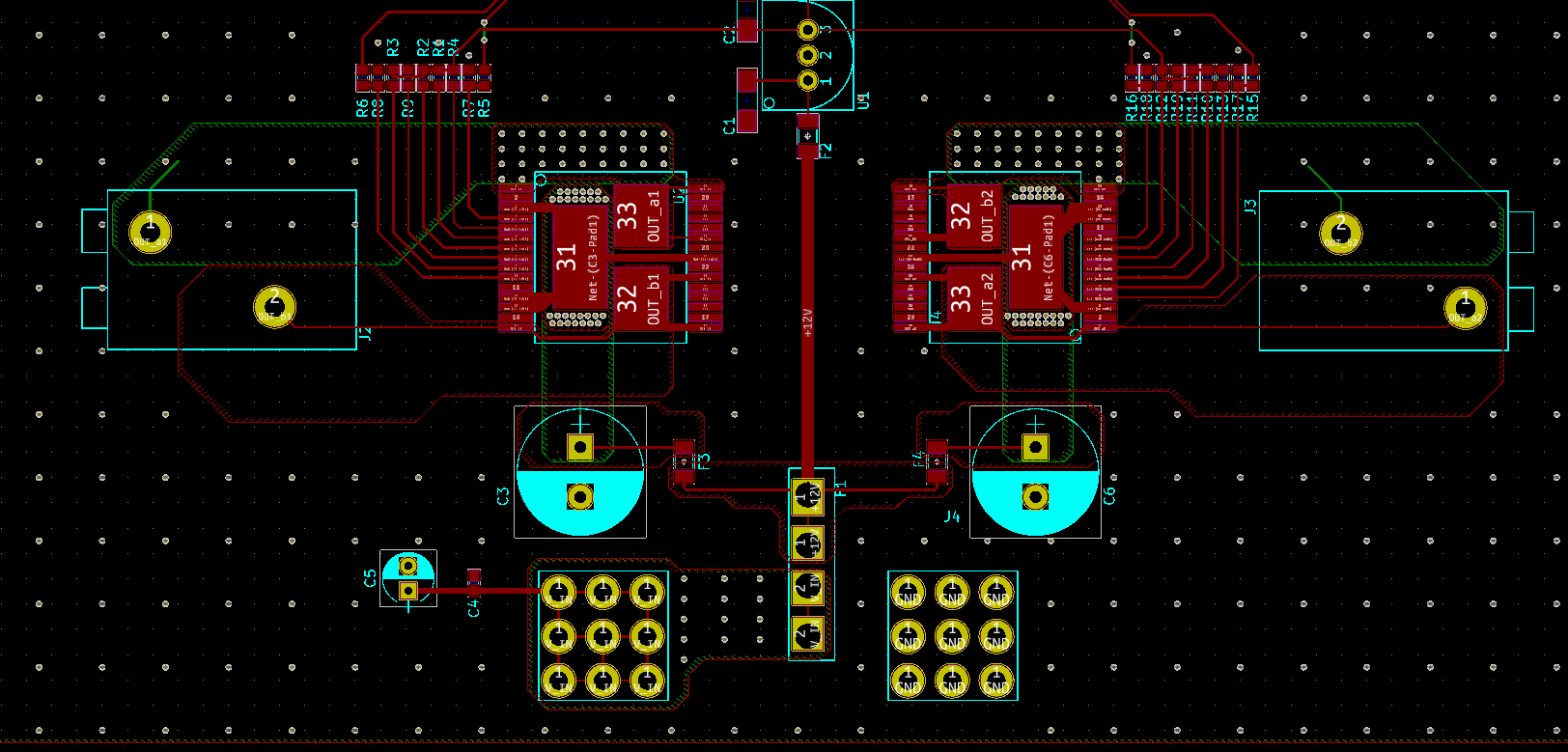

Sprytnym rozwiązaniem jest połączenie sekcji mocy i elektroniki sterującej, to znaczy. obwody obciążenia i logika sterowania, zamiast na dwóch płytkach drukowanych na jednej płytce drukowanej. jednak, wymaga to dużych przekrojów przewodów i dużych odległości izolacyjnych dla przewodów wysokoprądowych oraz, w tym samym czasie, drobne struktury przewodowe do sterowania na jednej i tej samej płytce. Eliminuje to drogie połączenia wtykowe, kable, i szynoprzewodów, a także etapy montażu i zagrożenia ograniczające niezawodność. Specjalista od PCB KSG ma do tego trzy technologie: gruba miedź, góra lodowa i technologia HSMtec. Wszystkie trzy procesy wykorzystują standardowy materiał bazowy FR4.

Bezpieczny kontakt z wysokoprądową płytką drukowaną

Wszystkie te technologie mają coś wspólnego: Zwykle nie ma wystarczającego przekroju między warstwami płytki wysokoprądowej PCB a połączeniami elementów natynkowych lub połączeniami śrubowymi. Przelotki tworzą wąskie gardło dla prądów o pożądanej wielkości. I wtyczki wciskane, śruby, i zaciski również nie gwarantują niezawodnego kontaktu z warstwami. Tylko czyste lutowanie połączeń tworzy ciągłe połączenie elementów ze wszystkimi warstwami. Tutaj, jednak, im wyższa całkowita grubość miedzi, bardziej ryzykowna jest penetracja lutu.

W przeciwieństwie, niezależnie od projektu, płytka wysokoprądowa styka się z elementami i połączeniami o maksymalnym przekroju przewodu (Postać 2 poniżej). W ten sposób, Komponenty SM i THT można łączyć ze związanymi półprzewodnikami mocy, styki wciskane i połączenia śrubowe bez wąskiego gardła w torze prądowym. W tym samym czasie, szyna zbiorcza służy jako radiator. Komponenty mają bezpośredni kontakt z tą masą termiczną, dzięki czemu są optymalnie chłodzone.

Projekt, produkcja, i przetwarzanie wysokoprądowych PCB

W porównaniu do konwencjonalnych szynoprzewodów znanych z elektrotechniki, indywidualnie ukształtowane części miedziane są używane do płytki drukowanej wysokoprądowej. Kształt i położenie części miedzianych można dowolnie definiować. Daje to projektantowi układu swobodę rozmieszczania komponentów i połączeń w taki sposób, aby powstał kompaktowy moduł o zoptymalizowanych funkcjach termicznych i elektrycznych.

Ponieważ każdy projekt wysokoprądowy ma swoją własną charakterystykę, trudno jest określić ogólne zasady projektowania. W zależności od wielkości i kształtu części miedzianych i prętów izolacyjnych, należy sprawdzić granice projektowe dla każdego projektu project. Wartości orientacyjne stanowią przybliżony przewodnik dla projektu.

Aby wyprodukować wysokoprądową płytkę drukowaną PCB, części miedziane są najpierw produkowane. W zależności od rozmiaru, kształt, i ilość części, odbywa się to przez trawienie, frezowanie lub wykrawanie. Części miedziane są umieszczane w wstępnie wyfrezowanych ramach, a następnie prasowane za pomocą prepregów i ewentualnie innych warstw.

Jedną z zalet wysokoprądowej płytki drukowanej jest przetwarzanie. Ponieważ szyny zbiorcze są osadzone, wysokoprądowa płytka drukowana – poza swoją wagą – nie można odróżnić zewnętrznie od innych płytek drukowanych. Może być przetwarzany w konwencjonalnych procesach SMD, jeśli profil jest ustawiony na wyższą masę termiczną. Doświadczenie pokazuje, że te procesy lutowania można dobrze opanować. Proces naprawy komponentów, które mają bezpośredni kontakt z szyną wysokoprądową, z drugiej strony, jest bardziej złożony niż w przypadku konwencjonalnych płaskich zespołów.

Warianty technologii wysokoprądowych PCB

Pełny potencjał wysokoprądowej płytki PCB staje się jasny, gdy weźmie się pod uwagę możliwe odmiany.

Technologia oferuje największe korzyści, jeśli części miedziane są ukształtowane w taki sposób, że sięgają powierzchni i są równo z innymi padami na TOP i / lub BOT (Figa. 1). Daje to całkowicie płaską płytkę drukowaną, która może być dalej przetwarzana w późniejszym procesie drukowania pasty i montażu bez regulacji. Końcówki kablowe, moduły, i przykręcane elementy są również łatwiejsze do podłączenia do pozycji wysokoprądowej.

W innej wersji technologii, warstwa wysokoprądowa wystaje bocznie z krawędzi płytki drukowanej. Te styki mogą być używane bezpośrednio jako wtyczki lub mogą być łączone jak końcówki konwencjonalnej szyny zbiorczej.

Kolejne dwa warianty wysokoprądowej płytki drukowanej PCB nie są przeznaczone do wysokich prądów niż do elementów chłodzących.

Jeśli miedziane części mają powierzchnie łączące SMD zarówno w górę, jak i w dół, działają jak konwencjonalne wkładki do płytek drukowanych, które są wciskane w wycięcia w płytkach drukowanych w celu przewodzenia ciepła z elementów zasilania od TOP do BOT. Osadzone części miedziane (Figa. 9) różnią się od konwencjonalnych wkładek tym, że są bardziej niezawodne w produkcji i obróbce, ponieważ nie występują naprężenia mechaniczne na płytce drukowanej. Dodatkowo, wielkość i położenie nakładek można wybrać niezależnie od siebie. Możliwe jest również podłączenie elektryczne bez dodatkowego wysiłku.

Ostatni wariant wysokoprądowej płytki PCB to wersja jednostronna (Figury 10 i 11). Tutaj, podniesione przekładki z blachy miedzianej wystają przez izolację cienkiej warstwy izolacyjnej, aby następnie skontaktować się bezpośrednio jako styki radiatora SMD z odpowiednimi połączeniami komponentów. W przeciwieństwie do podłoży aluminiowych wykonanych z IMS, ta wersja nie posiada warstwy izolacyjnej, dzięki czemu można tutaj rozproszyć znacznie wyższe moce. Takie konstrukcje są używane, między innymi, dla wysokowydajnych diod LED z maksymalnie 10 W.

Z płytką drukowaną wysokoprądową, Technologia MOKO poszerza wachlarz technologii z zakresu gospodarki cieplnej o kolejny ważny komponent:

Solidna miedź jest osadzona w płytce drukowanej i może być przymocowana bezpośrednio do padów SMD, które docierają do powierzchni.

Budowa płytki obwodu wysokoprądowego SMDMD

Płytkę wysokoprądową można również łączyć z innymi technologiami montażu i połączeń and:

– Lutowanie rozpływowe/falowe SMD / THT- Łączenie drutu aluminiowego

– Śruby: oczka / otwory gwintowane

– Otwory ślepe z warstw zewnętrznych

– Złącze wysokoprądowe w technologii Pressfit

W wielu przypadkach, dodatkowy wysiłek związany z produkcją wysokoprądowych płytek drukowanych można zmniejszyć częściowo dzięki specjalnie wdrożonym procesom produkcyjnym, a częściowo dzięki zoptymalizowanej kontroli procesu standardowych procesów.

Grube miedziane płytki PCB rozkładają straty mocy poziomo

Technologia grubej miedzi jest obecna na rynku od wielu lat i jest produkowana w dużych ilościach. Przemysł PCB zwykle mówi o grubej miedzi dla struktur miedzianych ≥105 µm. Grube przewody miedziane służą lepszemu poziomemu rozprowadzaniu ciepła przy wysokich stratach mocy z elementów mocy i/lub do transportu wysokich prądów i zastępują tłoczone i gięte konstrukcje szyn zbiorczych w zastosowaniach wysokoprądowych PCB. Z maksymalnie czterema warstwami wewnętrznymi, każdy z 400 µm miedzi, możliwa jest obciążalność prądowa kilkuset amperów. Idealnie, grube przewody miedziane znajdują się w warstwach wewnętrznych.

Elastyczność na zmiany w układzie, kompaktowa konstrukcja, prosta obróbka/montaż i porównywalnie niskie koszty wymiany oraz standardowe procesy w branży PCB przemawiają na korzyść grubej miedzianej PCB. Chociaż etapy obróbki grubej miedzianej płytki drukowanej nie różnią się znacząco od standardowej przepustowości konwencjonalnej płytki drukowanej, produkcja wymaga specjalnego doświadczenia procesowego i zarządzania,. Gruba miedziana płytka drukowana pozostaje w linii trawienia 10 do 15 razy dłuższy i ma typowy profil trawienia. Procesy trawienia i wiercenia grubej miedzianej płytki drukowanej określają zasady projektowania schematu obwodu i muszą być przestrzegane. Producent PCB ma listę sugestii dotyczących budowy warstw zoptymalizowanych pod względem kosztów i procesu oraz zasad projektowania.

Ważne, aby wiedzieć: Laminaty FR4 z płaszczem z miedzi bazowej ≥105 µm są droższe ze względu na wysoką zawartość miedzi. W porównaniu do standardowego laminatu dwustronnie laminowanego 18 µm, czynnik kosztu materiału jest około 1: 8 do 1:10. Deweloper PCB musi zwracać uwagę na maksymalne wykorzystanie materiału. Wczesna koordynacja z producentem PCB pomaga znacznie obniżyć koszty. W odniesieniu do miniaturyzacji, technologia grubej miedzi jest ograniczona. Ze względu na silne podcięcie, można tworzyć tylko stosunkowo grube struktury. Kolejne ograniczenie: dokładne okablowanie sygnałowe nie jest możliwe na tym samym poziomie okablowania, co gruby przewód miedziany.

Góra lodowa: dla jednolitej topografii powierzchni

Na poziomie okablowania, są obszary z 70 do 100 Miedź µm dla logiki i obszarów do 400 µm miedzi dla obciążenia. Gruba miedź jest w dużej mierze zatopiona w płytce drukowanej. Tworzy to jednolitą topografię powierzchni w całym wzorze przewodnika. Zasada góry lodowej może być również łączona z grubą miedzią na warstwach wewnętrznych.

Osadzanie dwóch trzecich 400 Obszar miedzi o grubości µm w materiale podstawowym tworzy płaską powierzchnię płytki drukowanej. Korzyść: Boki przewodów można niezawodnie pokryć maską lutowniczą już w jednym procesie odlewania. Kolejny proces montażu jest możliwy na jednym poziomie. Konstrukcje Iceberg nadają się również jako radiatory dla komponentów mocy i można je łączyć z platerowanymi otworami przelotowymi (sposoby) w celu optymalizacji zarządzania ciepłem.

HSMtec: miedziane elementy w warstwie wewnętrznej i zewnętrznej

Innym sposobem na połączenie obciążenia i logiki na płytce drukowanej jest HSMtec. Tutaj, masywne elementy miedziane są selektywnie instalowane w warstwach wewnętrznych i pod warstwami zewnętrznymi wielowarstwy FR4 w miejscach, w których płyną duże prądy, i ultradźwiękowo połączone z miedzią bazową wytrawionych wzorów przewodników. Po dociśnięciu warstw, miedziane profile znajdują się pod warstwami zewnętrznymi i/lub w warstwach wewnętrznych wielowarstwy. Pozostała część płytki drukowanej pozostaje nienaruszona.

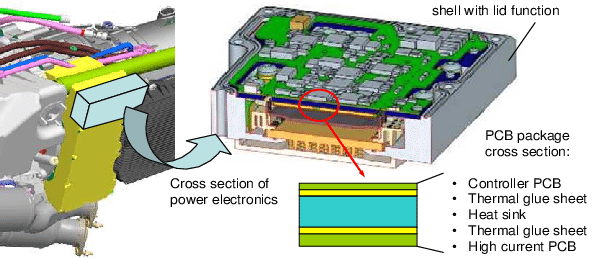

Wielowarstwa jest wytwarzana w standardowym procesie produkcyjnym i dalej przetwarzana w zwykłym procesie montażu i lutowania. Z tą strukturą, mogą być obsługiwane specyfikacje elektryczne dla wytrzymałości dielektrycznej i klas izolacji maszyn, a także wymagające warunki temperaturowe z ograniczoną przestrzenią montażową w pojazdach.

Solidne miedziane profile wewnątrz wielowarstwy umożliwiają również tworzenie konstrukcji trójwymiarowych. Frezowanie prostopadłe do profili miedzianych pozwala na wyginanie segmentów płytki drukowanej do 90 °. W ten sposób, przestrzeń montażowa jest sprytnie wykorzystana, a wysoki prąd i ciepło są transportowane przez krawędź gięcia. Konstrukcja ma postać dwuwymiarowej płytki drukowanej, wyprodukowane i zmontowane w panelu. Po złożeniu lub złożeniu modułu, płytka drukowana jest wygięta w trójwymiarowy kształt.

Oprogramowanie wspiera programistów w wymiarowaniu torów prądowych wysokoprądowych. Wystarczy kilka wpisów, takich jak prąd i temperatura, kalkulator podaje minimalną szerokość drutu dla HSMtec oraz dla 70 i 105 płaszcz miedziany µm.