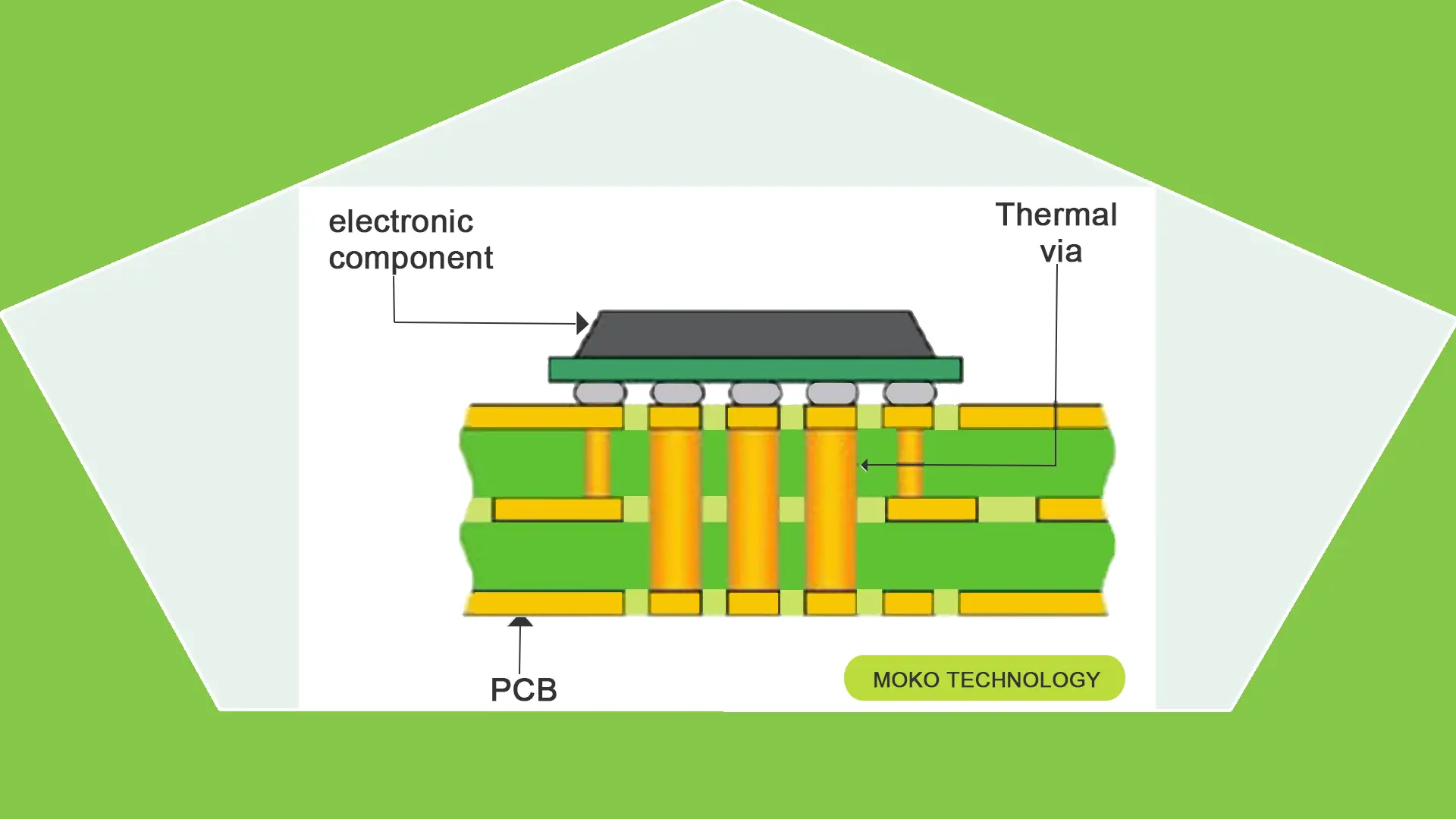

Advancements in Ball Grid Array technology have improved the packaging of electronic components delivering enhanced performance and greater reliability for today’s electronics. jednak, these advantages come with a unique challenge: BGA rework. The removal and insertion of BGA components on PCBs requires certain devices and knowledge. In this post you will find the fundamentals of the BGA rework processes as well as the 6 pitfalls to avoid and the key difficulties you could encounter during that stage.

What is the BGA Rework Process? Step-by-Step Explanation

The steps involved in ball grid array rework are:

- Usuwanie komponentów

Przeróbka BGA wymaga wstępnego podgrzania przed usunięciem jakiegokolwiek elementu. Stosujemy miejscowe ciepło od góry komponentu, a lut topi się. Następnie usuwamy komponent z BGA za pomocą próżni.

- Opatrunek na miejscu i usuwanie lutowia

Ten krok wymaga uchwytów do przytrzymywania elementu, gdy odsłonięty lut jest skierowany do góry. Następnie element jest utrzymywany płasko przez podciśnienie od spodu, a próżnia na górze pozwala na usunięcie resztek lutu.

- Mocowanie komponentów i ponowne lutowanie

Po usunięciu komponentów i wyczyszczeniu witryn, następnie kolejnym i ostatnim krokiem jest ponowne lutowanie. W tym kroku, naprawiane lub wymieniane elementy ponownie łączymy z BGA za pomocą lutowania. Uzupełniającą techniką jest lutowanie zanurzeniowe, gdzie zanurzamy BGA we wcześniej ustalonym uchwycie lutowniczym.

6 Typowe błędy przeróbki BGA

The operator must have deep knowledge of the ball grid array rework and skilled hands for handling delicate components. Oto sześć typowych błędów przeróbki BGA, których należy unikać:

- Niewłaściwe szkolenie operatorów

Nie możemy tego wystarczająco podkreślić. Technicy przeróbki BGA powinni mieć duże doświadczenie, mieć odpowiednie przeszkolenie, i rozwiniętych umiejętności. Technik przeróbki BGA musi znać narzędzia, użyty materiał, etapy procesu, i parametry, których to dotyczy. The technician must be able to evaluate the progress of a BGA reworking and scale it accordingly. Musi być w stanie rozpoznać oznaki, że proces jest poza torem.

- Niewłaściwy dobór sprzętu

Aby wykonać perfekcyjną pracę, musisz użyć odpowiednich narzędzi, i to samo dotyczy przeróbki BGA. Sprzęt musi charakteryzować się pożądaną elastycznością i wyrafinowaniem. Powinna pozwalać na zachowanie przewidywalności, powtarzalny, i kontrolowany proces. Obejmuje to odporność na dostarczanie ciepła zgodnie z wymaganiami procesu, kontrola i wykrywanie temperatury w pętli zamkniętej, oraz możliwości obsługi w celu wymiany i usunięcia. Więc, you must use the best equipment available because it is directly related to the quality of ball grid array rework.

- Słaby rozwój profilu

A poorly-developed thermal profile might harm both the BGA assembly and the components. This may necessitate further rework actions that are expensive. For optimal outcomes, the operator must design excellent profiles with attention to correct thermocouple positioning and careful review of the data delivered.

- Niewłaściwe przygotowanie

Several factors should be lined up before beginning the very first heat cycle at the rework facility. Before opting for proper solder paste and stencils, we should eliminate moisture and protect sensitive components. Determining the solder ball size and checking the pad flatness is vital before rework, while repairing the solder mask is important as well.

- Uboczne uszkodzenia cieplne

Rozpływanie się połączeń lutowanych sąsiednich komponentów może spowodować odwilżanie, uszkodzenia ołowiu i padu, utlenianie, głodne stawy, odprowadzanie wilgoci, uszkodzenie komponentu, i inne problemy. Może to prowadzić do wielu problemów związanych z przeróbkami. Operator przeróbki BGA musi przez cały czas mieć na uwadze wpływ ciepła na urządzenie BGA i sąsiednie elementy. Celem jest zminimalizowanie migracji ciepła poza komponent BGA w trakcie przeróbki.

- Niewystarczająca kontrola po umieszczeniu

Trudno jest dostrzec gołym okiem, co kryje się pod elementem BGA. Ale dzisiaj, dostępne są zaawansowane aparaty rentgenowskie, które pozwalają nam zobaczyć poniżej komponent BGA. Pomaga to uniknąć problemów, takich jak złe umiejscowienie, nadmierne oddawanie moczu, i kiepskie ustawienie. Operator systemu rentgenowskiego potrzebuje odpowiedniego przeszkolenia, aby poprawnie zrozumieć i zinterpretować generowany obraz.

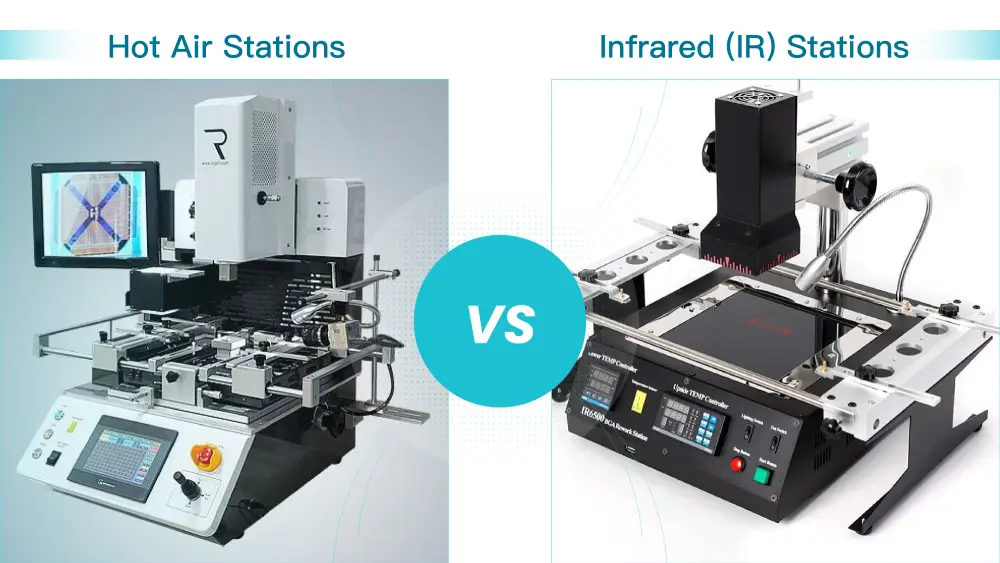

BGA Rework Station: Hot Air Stations Vs Infrared (ORAZ) Stacje

Istnieją dwa główne typy stacji lutowniczych BGA:

- Stacje na gorące powietrze

- Podczerwień (ORAZ) Stacje

Główną różnicą między nimi jest sposób, w jaki ogrzewają BGA.

Hot-air rework stations use hot air for heating the BGAs. Dysze o różnej średnicy kierują gorące powietrze na obszar płytki drukowanej, który wymaga naprawy. While for Infrared (ORAZ) stacje przerobowe, they use infrared precision beams or heat lights for heating the BGAs. Grzejniki ceramiczne są używane przez stacje lutownicze IR niskiego i średniego poziomu, i używają żaluzji do izolowania obszarów ostrości na BGA. Stacje lutownicze IR wyższego poziomu wykorzystują skupione wiązki, które zapewniają lepszą izolację BGA bez powodowania uszkodzeń cieplnych w sąsiednich regionach. Wiązkę możemy skupiać z różną intensywnością i zasięgiem na różnych obszarach BGA.

How to Choose the Right BGA Rework Station?

Aby zdecydować, czy wybrać gorące powietrze, czy IR dla swojej firmy, musisz wziąć pod uwagę zarówno ich cechy, jak i to, jak będą działać w twoim środowisku pracy. Decydując się na stacje lutownicze BGA, należy wziąć pod uwagę następujące parametry:

- Kontrola temperatury

Stacje lutownicze z gorącym powietrzem zwykle skupiają ogrzane powietrze na górze i wykorzystują nieskoncentrowaną nagrzewnicę płyty dla dolnej części. Przepływ powietrza będzie się nagrzewał nad BGA i pod nim, również.

Stacje lutownicze IR nie zawierają dolnego ogniska dla ogrzanego powietrza. Stacje lutownicze na podczerwień zwykle wykorzystują lampę grzewczą wyposażoną w czarny dyfuzor, który ułatwia równomierne nagrzewanie BGA.

- Wydajność

Stacje lutownicze gorącego powietrza posiadają dysze, które pozwalają na skupienie strumienia powietrza na różnych obszarach BGA. It allows operators to complete the task quickly, because the hot air workstations make it easier to isolate the delicate details which are hard to heat.

Stacje robocze na podczerwień nie potrzebują dysz, ponieważ każda wiązka może zmienić ogniskowanie zgodnie z poleceniem operatora. Ale doprowadzenie bardziej delikatnych detali do wymaganej temperatury może zająć więcej czasu. Ponieważ stacje robocze IR są bardzo wyrafinowane; w związku z tym, employees will need more time to develop the required skills.

- Specyfikacje PCB

Choose a station based on the size and sensitivity of BGAs. Make sure the heater area can accommodates BGA dimensions up to 36 inches and can reach 150 degrees to avoid warping. We must take the BGA age into account as well. Obecnie, a majority of BGAs are lead-free which necessitates higher temperatures for reworking than did previous tin-lead solder solutions.

Dalsza lektura: Lut ołowiany vs. Lut bezołowiowy: Który wybrać

Top BGA Rework Challenges and How to Overcome Them

- Proper alignment of the BGA component

A major challenge we may encounter during ball grid array rework is properly aligning the BGA component, since the tiny solder balls are located underneath. Adopting new positioning solutions equipped with optical measuring functions can solve this problem more effectively.

- Achieving uniform heating during the reflow process

Uneven thermal supply might result in faulty solder points or harm electronic devices. Leveraging excellent BGA rework stations equipped with custom nozzles to guarantee even heat distribution can overcome this difficulty.

- Avoiding damage to surrounding components

For BGA reworking, we should consider increased heat which could endanger adjacent parts. To minimize risks to surrounding components, we must utilize effective PCB heating strategies and targeted hot air solutions.

- Inspecting hidden solder joints after rework

Identifying solder joints presents a difficulty since BGA connections are hidden. Solder joint quality relies on conducting X-ray inspection during BGA rework. It is crucial.

Wniosek

Efektywna przeróbka BGA wymaga wysokiej klasy konfiguracji, wyrafinowane środowisko pracy, oraz dobrze wyszkolony personel operacyjny. Wiele firm produkcyjnych nie ma kapitału ani środków na ich zorganizowanie i ostatecznie produkuje słabej jakości układy BGA. The smart way to address this is to reach out to a company like MOKO Technology, which not only manufactures PCBs and PCBAs but also specializes in BGA assembly and BGA rework. Nie krępuj się Skontaktuj się z nami jeśli masz dodatkowe pytania lub chcesz zapytać o potencjalną wycenę.