In today’s tech-driven era, the need for compact and efficient electronic devices has led to the development of advanced packaging techniques. One such innovation that has gained significant prominence is the BGA package. In this blog, we’ll take a closer look at the different types of BGA packages and provide insights about how to choose a ball grid array package that meets the specific needs of your project.

What Is Ball Grid Array (BGA)?

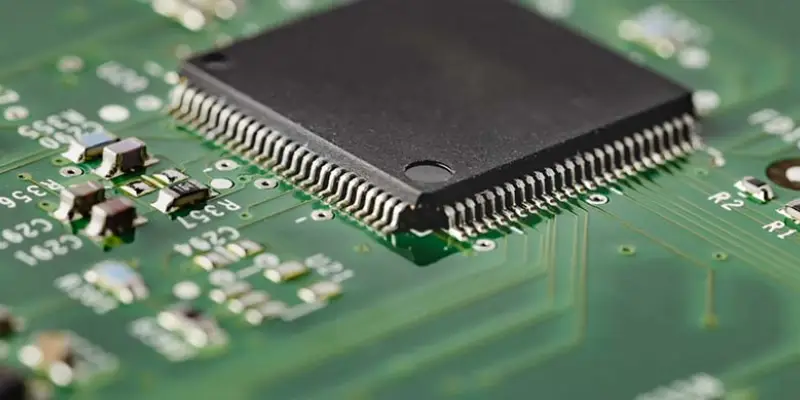

Ball Grid Array (BGA) is a type of integrated circuit (IC) packaging technology used in electronic devices. It is a surface-mount packaging method where the integrated circuit or chip is mounted directly onto a printed circuit board. In a BGA package, the bottom surface of the chip has an array of small solder balls, typically made of tin-lead or lead-free alloys. The solder balls play a crucial role in establishing both electrical and mechanical connections between the chip and the printed circuit board. The number of solder balls can range from a few dozen to several thousand, depending on the size and complexity of the chip. BGA packages offer numerous advantages over older technologies, making them highly desirable in today’s electronics industry.

The Advantages of Ball Grid Array

- Higher Pin Densities

BGA packages allow for higher pin densities, enabling the integration of more functionality into smaller packages. The use of an array of solder balls on the underside of the package provides a larger number of connection points, maximizing the available board space. This makes BGAs ideal for applications where space is limited, such as portable devices or densely populated circuit boards.

- Improved Electrical Performance

BGA packages provide enhanced electrical performance in comparison to conventional packaging methods.The design of BGAs allows for shorter signal paths, reducing inductance, capacitance, and resistance. This results in higher signal speeds and better signal integrity, making them suitable for high-speed applications. The reduced electrical losses in BGAs contribute to improved overall system performance.

- Ease of Manufacturing

BGA packages are well-suited for automated manufacturing processes. The consistent array of solder balls on the underside of the package simplifies the placement and soldering process, reducing assembly time and improving production efficiency. BGA packages can be handled using surface mount technology (SMT) equipment, making them compatible with standard manufacturing processes.

- Design Flexibility

BGA packages provide design flexibility, allowing for enhanced capabilities and compact size. The compact size of BGAs enables designers to create smaller, sleeker electronic devices without compromising performance. Furthermore, the ability to route high-density signals and power planes underneath the package simplifies board layout and facilitates more efficient circuit designs.

- Reduced Costs

While initially BGA packages may appear more expensive than some traditional packaging options, they offer long-term cost benefits. The higher pin densities and smaller package sizes of BGAs contribute to reduced material costs and board space requirements. Additionally, the improved electrical performance and thermal characteristics of BGAs can lead to overall system cost savings by enabling higher efficiency and reducing the need for additional cooling measures.

List of Common BGA Package Types

Plastic BGA (PBGA)

The Plastic Ball Grid Array is a type of BGA package with a plastic body. It combines OMPAC (over molded pad array carrier) and GTPAC (glob to pad array carrier) technologies to provide a cost-effective and high-density solution. The core of the PBGA is made of bismaleimide triazine (BT) resin. With an array of approximately 200 to 500 balls, this BGA type is versatile and suitable for a wide range of applications.

Ceramic BGA (CBGA)

The base material for the substrate is ceramic, making them well-suited for computer microprocessor chip technology. Unlike wire bonding, ceramic BGAs employ the “Flip Chip” interconnect method and utilize a multi-layered package. Compared to FR-4 based PBGAs, ceramic BGAs have a lower coefficient of thermal expansion (CTE), resulting in reduced stress on solder joints.

Tape BGA (TBGA)

The TBGA package finds its application in scenarios that call for a thinner BGA solution. TBGA packages provide a slimmer alternative to conventional BGAs, ensuring optimal electrical and thermal performance. When it comes to face up assembly, wire bonding is utilized, while flip chip technology is employed for face-down assembly. TBGAs excel in thermal dissipation, exhibit exceptional reliability at the PCB level, maintain a flat plane across a wide temperature range, and feature fine substrate lines and spacing. These attributes set TBGAs apart from PBGAs, particularly in terms of wire bonding.

Flip Chip BGA (FC-BGA)

FCBGA packages use flip-chip technology, where the IC is inverted and mounted face-down on the substrate. This allows for shorter interconnect lengths, reducing electrical losses and enabling higher speeds. FCBGAs are commonly used in applications that require high-performance and high-density packaging, such as high-speed processors and graphics cards.

Metal BGA (MBGA)

MBGAs feature a Copper/Polyimide substrate base material, which sets them apart from traditional BGAs that utilize epoxy resin insulators. This unique composition significantly enhances the electrical conduction properties of MBGAs, taking them to new levels of performance. The flatness of the polyimide surface facilitates the implementation of intricate fin pitch patterns, allowing for optimized circuit designs. MBGAs are highly reliable and excel in operating at higher frequencies, particularly above 500 MHz. The chips in MBGAs are positioned face down and employ wire bonding techniques for interconnection purposes.

Micro BGA

Micro BGA is a compact surface-mount packaging technology employed in the assembly of integrated circuits (ICs) and electronic components. It features a small footprint and uses an array of tiny solder balls beneath the package to provide electrical connections and mechanical support. Micro BGA packages are ideal for applications with limited space and high pin count requirements, as they allow for high-density mounting on printed circuit boards (PCBs). They are commonly used in mobile devices, laptops, and other compact electronic devices.

Factors to Consider When Choosing BGA Packages

Choosing a package that is aligned with the specific needs and constraints of your project can ensure optimal performance and reliability. And there are several crucial factors to take into account when choosing a BGA package:

Package size: The size of the BGA package should be compatible with the available board space and the desired level of integration.

Pin count: The number of pins required for your application should be considered when choosing a BGA package. Higher pin count packages offer more I/O capabilities but may require a larger board footprint.

Thermal characteristics: The thermal conductivity and dissipation capabilities of the BGA package should match the thermal requirements of the IC and the system.

Electrical requirements: Consider the electrical performance requirements of your application, such as signal integrity, noise, and power considerations. Different BGA packages may have varying electrical characteristics.

Reliability: Assess the reliability and robustness of the BGA package, especially if your application is exposed to harsh environmental conditions or undergoes mechanical stress. Ceramic packages are generally more rugged and reliable than plastic packages.

Working with An Experienced Manufacturer

Working with a contract manufacturer experienced in handling BGA packages is crucial. BGA assembly requires specialized equipment, expertise, and process control. An experienced manufacturer will understand the unique challenges associated with BGA assembly, such as accurate ball placement, thermal management, and ensuring proper solder joint integrity. They can offer valuable guidance and mitigate potential risks, ensuring successful BGA integration in your product. MOKO Technology, a prominent PCB manufacturer based in China, specializes in delivering reliable BGA PCB assembly services. With our expertise in handling a wide range of BGA packages, we ensure meticulous testing procedures to uphold the highest quality standards. Contact us to know more details.