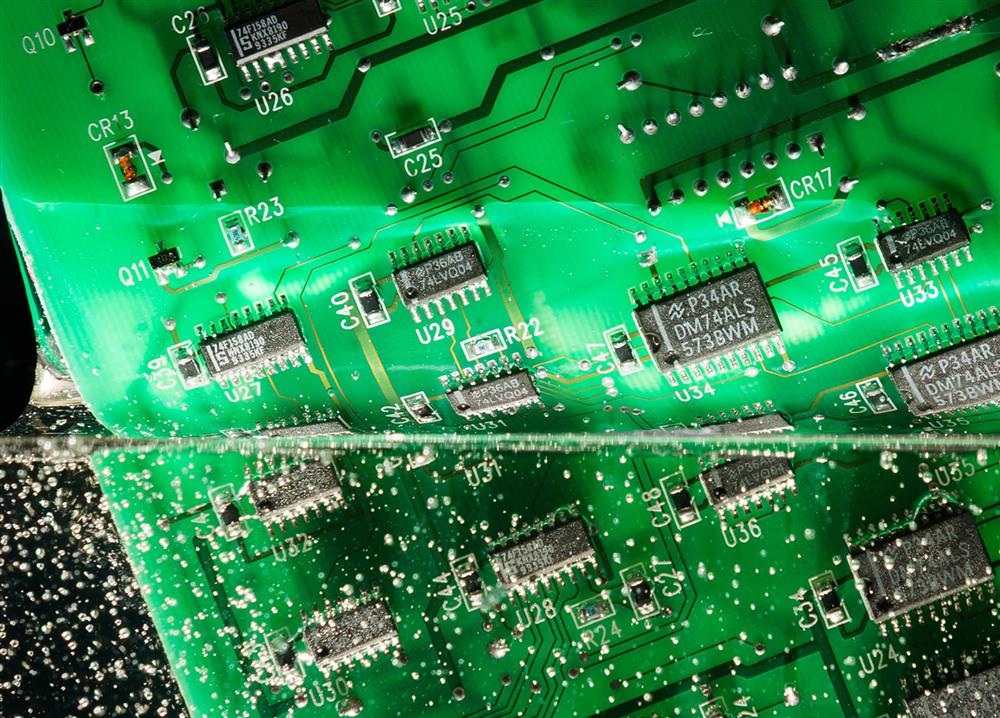

Zoals een regenjas je beschermt tegen een storm, PCB-beschermende coating fungeert als een schild voor printplaten tegen omgevingsbedreigingen. PCB's vormen het zenuwstelsel van de elektronica, het kanaliseren van stroom en signalen naar componenten in alles, van apparaten tot supercomputers. Maar zonder bescherming, zelfs de beste kwaliteit platen zijn gevoelig voor corrosie, elektrische korte broek, en andere vormen van falen bij blootstelling aan vocht, Chemicaliën, warmte, en verontreinigingen. In dit artikel, we zullen uitleggen wat PCB-beschermingscoating is, en de veel voorkomende soorten. Benadruk de meetmethoden, genezing, en verwijder de coating. Laten we er meteen in duiken.

Wat is een beschermende coating op PCB's??

Beschermende coating op printplaten is een dunne polymeerfilm die wordt aangebracht om de hele plaat en componenten te bedekken. Deze coating dient als barrière om te beschermen tegen omgevingsverontreinigingen zoals vocht, stof, Chemicaliën, en extreme temperaturen die tot corrosie of kortsluiting kunnen leiden. De polymeercoating voldoet aan de verschillende vormen en geometrieën van de PCB-componenten en sporen, waardoor ze volledig worden omhuld terwijl er slechts een minimale dikte wordt toegevoegd. Het helpt voorkomen dendriet groei of elektrische tracking tussen geleiders in de loop van de tijd.

Beschermde printplaatve Coating Soorten: Het kiezen van de juiste

Het goede kiezen conformeel coating voor uw printplaat is cruciaal voor een optimale bescherming tegen omgevingsgevaren. Er zijn verschillende soorten coatings ontwikkeld die bestand zijn tegen specifieke bedrijfsomstandigheden. Daarom, u moet zorgvuldig de coating selecteren die het beste bij uw toepassing past en aan uw beschermingseisen voldoet. Er zijn verschillende veel voorkomende opties voor PCB-coatings beschikbaar, elk met hun eigen voordelen en toepassingen:

-

wat afhangt van het gebruikte materiaal

Acrylcoatings zijn afgeleid van acryl- of polyurethaanharsen opgelost in een oplosmiddel. Wanneer toegepast op een PCB, het oplosmiddel verdampt, waardoor de acrylhars achterblijft en een conforme beschermende film over componenten en sporen vormt. Acrylcoatings bieden een goede weerstand tegen vocht, schimmel groei, en corrosie. Echter, acrylcoatings hebben een beperkte chemische en oplosmiddelbestendigheid.

-

Siliconencoating

Het is gevormd uit siliconenharsen die na het aanbrengen met vocht worden verknoopt, het creëren van een flexibele beschermfilm. Siliconencoatings bieden uitstekende weerstand tegen vocht, oxidatie, Chemicaliën, en hoge temperaturen. Echter, siliconen bieden minimale slijtvastheid en kunnen bij beschadiging moeilijk te repareren zijn. Het heeft ook een beperkte corrosiebescherming.

-

Urethaan coating

Urethaancoating is gemaakt van polyurethaanharsen opgelost in oplosmiddelen. Na toepassing, de oplosmiddelen verdampen, waardoor een duurzame urethaanfilm achterblijft. Urethaancoatings zijn bestand tegen vocht, Chemicaliën, slijtage, en extreme temperaturen. Echter, hun stijve eigenschappen beperken hun toepasbaarheid op flexibele platen. Urethaancoatings bevatten ook oplosmiddelen tijdens het aanbrengen.

-

Paraxylyleencoating

Paraxylyleencoatings worden aangebracht via opdamping in een vacuümkamer, waardoor een extreem conforme en uniforme film over elk oppervlak ontstaat. Paraxylyleen biedt superieure weerstand tegen vocht, Chemicaliën, slijtage, en extreme temperaturen. Echter, dampafzetting is een duur proces dat vakkundige toepassing vereist.

-

Expoxy laag

Dit soort PCB-beschermende coating is samengesteld uit epoxyharsen verknoopt met een uithardingsmiddel of verharder. Hierdoor ontstaat een harde, duurzame coating met uitstekende chemicaliën, slijtage, en oplosmiddelbestendigheid. Echter, epoxycoatings hebben een beperkte vochtbestendigheid en een bros karakter. Ze hechten zeer goed op PCB-substraten.

Hoe de beschermende laagdikte van PCB's te meten?

De dikte van de PCB-beschermende coating is afhankelijk van de functies van de printplaat, gewicht, en profiel. We houden rekening met veel factoren bij het bepalen van de dikte van een applicatie. Een dun aangebrachte coating met mogelijke schade aan de componenten tot gevolg, omdat er niet voldoende laag is om te beschermen tegen de risico's van de omgeving. Te veel? Dat zal bijdragen aan ongelijke en eerlijk gezegd onnodige belasting van het soldeer en andere componenten. De dikte die op de juiste laag wordt aangebracht, moet binnen het bereik van 25-250 micrometer en moet gelijkmatig worden aangebracht. Onthouden, Als de aanbevolen laagdikte te hoog of te laag wordt aangebracht, kan dit schade veroorzaken. Dus hoe u de laagdikte nauwkeurig kunt meten? Er zijn twee verschillende methoden:

- Droge meting

Alleen toepasbaar nadat de coating voldoende is gedroogd, anders bestaat er gevaar voor beschadiging. Er zijn talloze manieren om de dikte van de PCB-coating te controleren, echter, het is het handigst om remklauwen te gebruiken. Zolang je maar vooraf een meting hebt gedaan van de plekken waarop je de coating hebt aangebracht, meet gewoon dezelfde gebieden opnieuw na het aanbrengen van de coating. Door de voor- en nametingen te middelen, krijgt u de dikte van de aangebrachte coating. Dit lijkt eenvoudig genoeg.

- Natte meting

Met een natte-filmmeter, die lijkt op een fijne kam, de dikte van de coatingtoepassing kan worden gemeten terwijl deze nog nat is, zodat indien nodig aanpassingen kunnen worden gedaan vóór het drogen. De natte-filmmeter heeft gegraveerde metingen, dus een zorgvuldig oog is nodig om de coating gelijkmatig aan te brengen. Zodra deze methode onder de knie is, het is redelijk eenvoudig.

Beide methoden leveren nauwkeurige resultaten op, het is een kwestie van voorkeur die u wilt toepassen. Echter, het wordt aanbevolen om de droge meetmethode te gebruiken totdat u vertrouwd bent met het werken met en het aanbrengen van de coating. Op dat punt, je kunt werken aan het beheersen van de natte meting.

Hoe te genezen PCB-beschermende coating?

- Vochtuithardende coating

Het gebruik van luchtvochtigheid is vereist om op deze manier uit te harden. Vochtigheid speelt een cruciale rol in dit proces, daarom kan het manipuleren van de vochtigheid de hoeveelheid tijd die nodig is voor het uithardingsproces aanzienlijk verminderen. Conventionele ovens, IR-ovens en luchtbevochtigers zijn perfecte hulpmiddelen die het uithardingsproces kunnen versnellen. Pas op, Als u containers langere tijd niet verzegeld laat, wordt vocht geabsorbeerd, het vergemakkelijken van het uithardingsproces.

- Warmte genezen / Verdampingsuithardingscoating

Als deze methode wordt toegepast op conforme coatings op oplosmiddelbasis, door toepassing van een verwarmingselement zal het verdampingsproces snel versnellen. Terwijl de vloeistof verdampt, het laat een coatinghars achter die ook moet worden verwijderd. Deze methode heeft het potentieel om de coatingeigenschappen te veranderen, wat defecten kan veroorzaken als deze niet correct wordt toegepast. Tijdens het verwarmen, Er moet vóór de toepassing rekening worden gehouden met de thermische gevoeligheid van de componenten en platen.

- UV-uithardingscoating

Deze methode maakt gebruik van de intensiteit van ultraviolet licht, het creëren van een chemische reactie in de coating waardoor blootgestelde gebieden onmiddellijk met het uithardingsproces beginnen. Deze methode vereist een tweede uithardingsproces, vanwege het feit dat het onmogelijk is dat het ultraviolette licht elk gebied bereikt dat nodig is voor uitharding. Deze applicatie wordt voornamelijk gebruikt voor onmiddellijke resultaten; het sollicitatieproces mag niet onbeheerd worden achtergelaten.

De hierboven genoemde uithardingsmethoden bieden de meest toegepaste toepassingen voor het uitharden van de conforme coating. Het wordt aangeraden. Echter, om de uithardingsmethode door vocht en verwarming over UV te implementeren. Eenmaal vertrouwd gemaakt met de eerste 2 methoden, u kunt voorzichtig overgaan op UV.

Methoden voor het verwijderen van conforme coatings

- Verwijdering van oplosmiddelen

Bij het verwijderen van conforme coatings, kies een oplosmiddel dat de componenten van het bord niet schaadt. Acrylcoatings lossen het snelst op in oplosmiddelen. Siliconen- en urethaancoatings hebben meer inwerktijd en borstelen nodig voor volledige verwijdering. Voor kleine ruimtes, een removerpen lost coatings nauwkeurig op. Controleer altijd de compatibiliteit van oplosmiddelen om schade aan de plaat te voorkomen. Test eerst op pleisters voordat u deze geheel verwijdert.

- Pellen

Sommige conforme coatings, zoals siliconen en flexibele soorten, kan zonder oplosmiddelen handmatig van printplaten worden verwijderd. Afpelbare coatings maken verwijdering mogelijk door de coatingfilm langzaam onder een ondiepe hoek te trekken. Bij het pellen worden oplosmiddelen vermeden, maar bestaat het risico dat onderdelen beschadigd raken als dit niet zorgvuldig wordt gedaan. Het biedt snel, betaalbare verwijdering wanneer de coating afpellen mogelijk maakt.

- Verbrand door

Eén techniek die kan worden gebruikt om de coating te verwijderen, is door deze voorzichtig door te branden met een hete soldeerbout. Door de hitte smelt de coating boven het werkgebied weg. Deze thermische doorbrandmethode werkt voor de meeste coatings en vermijdt extra verwijderingsstappen. Er moet op worden gelet dat gevoelige componenten niet oververhit raken. Wanneer het goed wordt gedaan, het verwijdert coating lokaal, gesynchroniseerd met de herbewerkingsbehoeften.

- Microblasten

Microstralen is een methode om conforme coatings te verwijderen, waarbij een geconcentreerd mengsel van zachte schuurmiddelen en perslucht wordt gebruikt om de coating te schuren. En het is bijzonder geschikt voor het verwijderen van kleine delen van conforme coating en wordt veelvuldig toegepast bij het verwijderen van Parylene- en epoxycoatings.

- Slijpen/schrapen

Deze techniek omvat het verwijderen van de beschermende coating door schuren op de PCB. Deze techniek is vooral effectief voor hardere conformele coatings zoals paryleen, epoxy, en polyurethaan. Echter, het wordt doorgaans als een laatste redmiddel beschouwd vanwege het grote risico op grote schade aan het board.