Verschillende methoden voor PCB-panelisatie

Zoals bij veel processen in de elektronica-industrie, er zijn talloze mogelijkheden en varianten in de PCB-panelisatie. Omdat elke fabrikant zijn eigen aanpak heeft, u als ontwerper moet van tijd tot tijd kiezen om uw ontwerp hierop aan te passen of om een andere partner te zoeken voor de productie. De drie meest voorkomende methoden worden hieronder toegelicht:

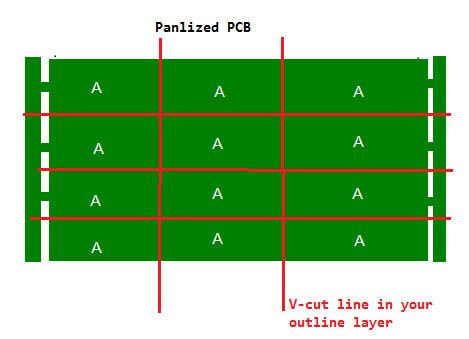

Panelen met V-groeven: Met deze aanpak, de afzonderlijke printplaten zijn van elkaar gescheiden door V-vormige gefreesde groeven met een diepte van een derde van de paneelhoogte. De latere scheiding wordt dan uitgevoerd door een machine die het meest geschikt is voor rechte sneden. Deze methode wordt daarom met name aanbevolen voor PCB's die aan drie eisen voldoen: geen overhangende componenten, geen afgeronde hoeken en voldoende afstand tussen de componentgrens en de rand van de print.

Panelen door middel van tab-routing: Hier, de printplaten worden langs hun contouren uitgefreesd – met behoud van een handvol materiaalbruggen die de plaat stevig op zijn plaats houden tijdens de fabricage en montage van het paneel. Dit type panelen is niet geschikt voor printplaten met grote transformatoren en andere zwaardere componenten die de scheiding aanzienlijk bemoeilijken. Tegelijkertijd, Opgemerkt moet worden dat deze methode de belasting van de printplaten vermindert en dus het risico op afbrokkeling verkleint.

Panelen door middel van tab-routing met geperforeerde materiaalbruggen: Dit proces is vergelijkbaar met de eenvoudige tab-routing die zojuist is beschreven. Echter, hier worden de materiaalbruggen extra geperforeerd met kleine boorgaten, wat de scheiding aanzienlijk vereenvoudigt en ook een hogere mate van controle biedt omdat het verloop van de breuk gemakkelijker te voorspellen is. Echter, deze methode is nog minder geschikt voor printplaten met zware componenten, waarvan het gewicht de materiaalbruggen kan breken.

De nadelen van PCB-panelisatie

Panelen van PCB's is een manier om de integriteit ervan te beschermen. Daarnaast, panelisatie mogelijk maakt Chinese PCB-fabrikanten om meerdere planken tegelijk te monteren, het verminderen van kosten en productietijd. De lambrisering moet op de juiste manier worden uitgevoerd, zodat de printplaten tijdens de scheiding niet worden beschadigd of anderszins worden beschadigd.

Uitdagingen:

Panelen biedt een aantal uitdagingen op verschillende gebieden:

1.Depanelisatie- nadelen van sommige depaneliseringsmethoden:

Als u een router gebruikt, extra reiniging kan nodig zijn voor verzending. Deze methode zorgt voor veel stof dat moet worden afgezogen.

2.Vervanging van onderdelen voorafgaand aan routing vereist om interferentie met depanelisatie te voorkomen:

Uitstekende componenten kunnen in aangrenzende delen vallen.

3. Onvolledige gegevensbestanden – soms worden onvolledige bestanden aangeleverd door PCB-fabrikanten, wat de kosten op verschillende manieren kan verhogen:

“Afgebroken gaten” of “muis bijt” – Deze kleine gaatjes maken het gebruik van kleine printplaten in een array mogelijk.

Cumulatieve en registratietoleranties – Als er geen nauwe toleranties in het gegevensbestand zijn, het cumulatieve effect van kleine afwijkingen kan tot fouten leiden. Als er meerdere kaarten in de array zijn, de registratie kan niet meer gecentreerd worden.

Panelen met DFM en PCB

Wanneer bedrijven printplaten ontwikkelen voor grote hoeveelheden, ze zoeken naar manieren om de productiekosten te verlagen met kleine trucjes en trucs. Dit vergt relatief weinig inspanning als de details van de productie in de vroege fase van het ontwerpproces uitvoerig worden besproken en meegenomen worden bij de ontwikkeling van de printplaat. (wat daarom ten zeerste wordt aanbevolen). Deze vroege optimalisatie van de lay-out met betrekking tot de geplande fabricageprocessen wordt in het algemeen aangeduid als “productiegericht ontwerp” of “Ontwerp voor productie” (kort: DFM).

Er zijn verschillende DFM-methoden waarmee op lange termijn aanzienlijke besparingen kunnen worden gerealiseerd. Mijn voorkeursstrategie is simpelweg om al vroeg in contact te komen met de productiebedrijven en hun specifieke vaardigheden te leren kennen, uitdagingen, en bedrijfsmodellen. Op deze manier kan ik een idee krijgen van welke aspecten van mijn ontwerp eenvoudig geïmplementeerd kunnen worden (en daarom goedkoop) en welke elementen worden geassocieerd met extra inspanning (en navenant hogere kosten).

Ik heb hier een paar jaar geleden van geprofiteerd, bijvoorbeeld, toen ik een versterker voor een luidspreker ontwierp en aanvankelijk de voorkeur gaf aan een PCB met een ronde vormfactor, omdat deze op een visueel aantrekkelijke manier direct achter het eveneens ronde chassis van de luidspreker gemonteerd kon worden. Echter, toen ik mijn idee met de fabrikant besprak, Al snel bleek dat PCB's met een (zogenaamd eenvoudig) ronde vorm is zo duur om te vervaardigen dat dit de economische levensvatbaarheid van het ontwerp aanzienlijk vermindert.

Zo, uiteindelijk, Ik koos voor een rechthoekig standaardontwerp, waarvan de vervaardigingskosten aanzienlijk lager waren. Door mijn lay-out hierop aan te passen, Ik heb de winstmarge van het eindproduct kunnen vergroten en het project tot een goed einde kunnen brengen.

PCB Paneling verlaagt de kosten

Een weinig gebruikte DFM-benadering is de zogenaamde panellisering. Met deze methode, verschillende printplaatlay-outs worden op een groter substraat of paneel aangebracht en vervolgens in deze vorm geassembleerd. De gewenste besparingen zijn het gevolg van de mogelijkheid om meerdere printplaten tegelijk te vervaardigen.

Nadat het fabricage- en montageproces is afgerond, het paneel wordt vervolgens verdeeld in de afzonderlijke printplaten. Op deze manier krijg je een heleboel afgemaakte en (hopelijk) volledig functionele printplaten in één klap, wacht gewoon om te worden geïnstalleerd en verkocht. Dat klinkt vrij eenvoudig, nietwaar? Maar niet zo snel: Zodat de PCB-massaproductie later zo soepel mogelijk verloopt en de gewenste besparingen oplevert, Bij de lambrisering moet rekening worden gehouden met enkele belangrijke subtiliteiten.

Factoren die van invloed zijn op de kosten van PCB-paneelvorming

Natuurlijk, de meeste ontwerpers zijn uiteindelijk minder geïnteresseerd in de technische details van de verschillende processen dan in de bijbehorende kosten en uitdagingen. De basisregel hierbij is dat kosten en moeite afhangen van de complexiteit van het te vervaardigen ontwerp en daarmee meegroeien. Er moet ook worden opgemerkt dat op panelen gebaseerde fabricage de volgende uitdagingen met zich meebrengt, die ook een impact hebben op de kosten:

Scheiding: Als een freesmachine wordt gebruikt om de volledig geassembleerde printplaten te scheiden, chips, en andere residuen blijven op het oppervlak van de PCB's achter, die vervolgens in een aparte stap op een later tijdstip moet worden verwijderd, wat extra inspanning en kosten met zich meebrengt. Als u een zaag wilt gebruiken in plaats van een router, bij het ontwerpen van de contouren van uw printplaat dient u er rekening mee te houden dat hier alleen rechte sneden mogelijk zijn. Een derde optie is om een moderne laser te gebruiken, welke, echter, kan alleen worden gebruikt voor PCB-diktes van 1 mm of minder, zodat u in dit geval geen meerlagige PCB-ontwerpen van welke dikte dan ook kunt maken.

Breuken: De meeste scheidingsprocessen laten ruwe breuken achter aan de zijkanten van de werkstukken – vooral in het geval van panelen door middel van tab-routing met bruggen van geperforeerd materiaal (zie hierboven). Zodat de afzonderlijke printplaten veilig kunnen worden gehanteerd, ze moeten op de punten in kwestie worden afgeslepen, wat weer extra werk betekent.

Overhangende componenten: Zoals al genoemd, overhangende componenten kunnen het aantal paneelvormingsmethoden dat voor uw ontwerp kan worden gebruikt, drastisch beperken. In zo'n geval, er kunnen ook problemen zijn met de scheiding van de afgewerkte PCB's, aangezien het risico bestaat dat de freeskop in botsing komt met een overhangend onderdeel en daardoor het gehele paneel beschadigt. Het behoeft geen betoog dat dergelijke storingen gepaard gaan met onvoorziene kosten en vertragingen.

PCB-toeleveringsketen: Een complete en stabiele PCB-toeleveringsketen helpt fabrikanten om voldoende componenten en andere grondstoffen tegen concurrerende prijzen te verkrijgen, terwijl eventuele tekorten aan componenten niet alleen de productievoortgang vertragen, maar verhoog ook uw PCB-panelisatiekosten.

Mogelijkheden voor vroege detectie en preventieve oplossing van mogelijke problemen

Ervaren PCB-ontwerpers vertrouwen op verschillende beproefde methoden voor de vroege detectie en correctie van potentiële problemen.

Zoals al genoemd, een ontwerp op basis van DFM-principes kan er effectief voor zorgen dat panelen en productie zo kosteneffectief mogelijk zijn. Voor PCB-panelen, het is nodig, onder andere, om in de vroege fase van het ontwerpproject meer te weten te komen over de juiste productiebedrijven en hun productieprocessen. Zo kunt u vanaf het begin uw lay-out optimaal ontwerpen voor productie.

Daarnaast, veel uitdagingen rond geautomatiseerde PCB-productie zijn gemakkelijker te beheersen als u eersteklas ontwerpsoftware gebruikt. Bijvoorbeeld, Altium Designer® biedt uitgebreide functies voor PCB-panelen via de functie "Embedded Board Array". Hierdoor kunt u eenvoudig een paneel samenstellen met meerdere identieke of verschillende printontwerpen. En aangezien de originele ontwerpen niet zomaar in het paneel worden gekopieerd, maar er aan gekoppeld, wijzigingen aan een origineel ontwerp zijn direct zichtbaar in de lay-out van het paneel.

Natuurlijk, er zijn naast de lambrisering veel andere manieren om fabricagekosten te besparen. niettemin, dit punt verdient bijzondere aandacht, omdat fouten hier al snel leiden tot onvoorziene extra kosten of zelfs volledig ongeschikte printplaten.

Daarom, u moet zeker het advies en de DFM-principes die hier worden gevonden, opvolgen – en in tal van andere artikelen – en gedurende het gehele ontwerpproces aandacht besteden aan productiegericht ontwerp. Dit bespaart u niet alleen tijd, maar kan ook de fabricagekosten en het risico van latere correcties verlagen.

Als u meer wilt weten over hoe Altium u kan helpen bij het overwinnen van uw uitdagingen op het gebied van lambrisering, spreek vandaag nog met een van onze experts.

UITGEBREIDE GERBER RS274-X – PCB-gegevens

– Als uw ontwerpsysteem het toelaat, gebruik het uitgebreide apparaat RS 274-X voor gegevensexport. Het grote voordeel is dat alle informatie over de vorm en afmeting van de panelen in de header staat. Het importeren van gegevens is eenvoudiger en minimaliseert het risico op een onjuiste voorbereiding van de panelen. De gegevensverwerkingstijd wordt ook aanzienlijk verkort, wat ook van invloed is op de lagere kosten voor datavoorbereiding.