PCB-freesborden

Borden (printplaten, printplaten, …) kan op vele manieren worden vervaardigd, in dit artikel, er zijn twee manieren om PCB's te frezen die we willen introduceren. De eerste manier gaat als volgt:

• Een film maken

• Belichting van het fotogevoelige basismateriaal

• Ontwikkelen

• Etsen

• Boren

• Afwerken

• Coating met soldeervernis

PCB-isolatie frezen

De tweede manier van PCB-fabricage-PCB-frezen , wat in eerste instantie aantrekkelijker lijkt, is isolatiefrezen. Dit vereist de volgende stappen:

• Genereren van de freesgegevens, bij voorkeur als G-code volgens DIN 66025

• Klemmen van het basismateriaal

• Frezen van de contouren van de geleidersporen

• Boren van de gaten voor de componenten in dezelfde klem

• Coating met soldeervernis

De volgende punten spreken voor het isolatiefrezen:

• De basis PCB-materiaal is goedkoper

• De paniek met chemicaliën valt weg

• De productie van een enkel PCB-prototype is sneller

Aan de andere kant, het spreekt tegen:

• Je hebt een verschrikkelijk dure CNC-freesmachine nodig, samen met de nodige besturingselektronica en pcb-software. Niets mag naar beneden gaan 2,000,- Euro totale kosten, zelfs bij zelfbouw. Sindsdien als PCB-fabrikant in China 2006, MOKO Technology vervaardigt PCB's met geavanceerde CNC-freesmachines om een goede kwaliteit te garanderen

• Voor het frezen zijn dure hardmetalen frezen nodig, die meestal alleen duren 1 – 2 Europese besturen

• Het aanmaken van de freesgegevens is niet eenvoudig

• Het instellen van de PCB-freesparameters is moeilijk en werkt meestal alleen met vallen en opstaan

• Het frezen van een eenzijdige Europese plaat kan meer dan een uur duren

• Het maalstof (glasvezels!) kan schadelijk zijn voor de gezondheid

PCB-fabricageprocedure

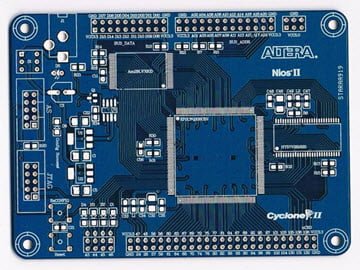

Mocht je toch je printplaten willen frezen, hier is de procedure die u kunt gebruiken om het hierboven getoonde bord met de afmetingen te produceren 100 mm x 60 mm. Dit is de besturingskaart van de spilmotor van de freesmachine. Het bord is slechts eenzijdig, maar de productie van dubbelzijdige platen is mogelijk volgens hetzelfde proces. Het is belangrijk dat er een spoorbreedte kan worden gemaakt, waardoor het mogelijk is om een tracering uit te voeren tussen twee IC-verbindingen. Anders, alleen zeer eenvoudige platen kunnen worden gefreesd. Dat het hierin kan slagen, toont de volgende uitgesneden vergroting:

De spoorbreedte moet rond zijn 0.3 mm, de afstand tussen de sporen en soldeerogen ongeveer 0.4 mm. Dit betekent dat de printplaat ook verstandig gesoldeerd kan worden zonder constant sporen met elkaar te solderen. Echter, dit vereist een degelijke soldeerbout met een dunne, lange punt en goede soldeerdraad (0.5 mm).

De software pcb-gcode

Zonder de juiste software, natuurlijk, niks werkt. U kunt de layout-software Eagle gebruiken om de printplaten te ontwerpen, natuurlijk, als je MOKO-technologie vindt, u kunt het PCB-ontwerp zo gratis krijgen met uw PCB-productiebehoefte. Eagle heeft een freeware-versie om uit te proberen en voor kleinere projecten. Dit is ook interessant voor mensen die een ander opmaakprogramma gebruiken, zoals we later zullen zien.

Echter, het maken van PCB-freesprogramma's voor isolatiefrezen is geen standaardfunctie van Eagle. Maar omdat het mogelijk is om dergelijke functies te laten uitvoeren door zogenaamde “ULP's” (Gebruikerstaalprogramma's), een man genaamd John Johnson heeft zichzelf verdiend om een geschikte ULP te schrijven.

Het ULP kan worden gedownload vanaf de downloadpagina van CadSoft. Eerste, zoek naar de “pcb-gcode.zip” ULP. helaas, er is geen zoekfunctie, maar de ULP's zijn alfabetisch gesorteerd. Download het zip-bestand en pak alle bestanden die het bevat uit in de c:-programma's-EAGLE-4.12-ulp-directory.

Nu, als je typt “voer pcb-gcode -setup uit” in de lay-outweergave van Eagle op de opdrachtregel, het volgende configuratiescherm zou moeten verschijnen:

Hier stelt u de volgende parameters in:

1.Bovenkant (bovenkant van de printplaat, zijkant van de component)

• Genereer topcontouren – Genereer PCB-freesgegevens voor de geleiderbanen van de bovenkant

• Genereer topoefeningen – Maak boorgegevens voor de top

• Genereer topfills – Maak freesgegevens om alle koper tussen sporen en soldeerogen te verwijderen (meestal niet vereist)

2.PCB onderzijde (onderkant van het bord)

• Hoe de parameters van de top

3.Printplaat (parameters die van toepassing zijn op het hele bord)

• Genereer frezen – genereert freesgegevens uit de walslaag van het bord (bijv. omtrek of grotere uitsparingen)

• Standaard isolatie – dit zou een zeer kleine waarde moeten zijn, 0.0025 is oké

• Maximale isolatie – de maximale breedte van de isolatie

• Isolatiestapgrootte – hoeveel breder de isolatie wordt bij elke doorgang

4.CB-eenheden (maateenheden)

• Microns – duizendsten van een millimeter

• Millimeters – millimeter

• Mils – Duizendsten van een inch

• Inches – inches (25.4 mm)

Klik vervolgens op het “Machine” tabblad. Het volgende venster verschijnt:

Hier stelt u de volgende parameters in:

5.Z-as (Z-as instellingen)

• Z hoog – Een positie die botsingen met kleminrichtingen vermijdt

• Z Up - De positie waarop de Z-as over het bord wordt gereden bij haastige positionering. Moet niet te hoog worden gekozen om tijd te besparen

• Z omlaag – Inbraakdiepte van de snijplotter

• Boordiepte, iets meer dan de dikte van de printplaat

• Boor stilstand – Verveelde tijd

• Freesdiepte – PCB-freesdiepte voor contouren en uitsnijdingen, iets meer dan de dikte van het bord

6.Gereedschapswisseling

• Positie waarop de Z-as wordt aangedreven voor gemakkelijke gereedschapswissel

Spil (freesspindel)

• Spin-up tijd – Tijd in seconden om de spil op snelheid te houden

• Grootte etsgereedschap – Breedte van de graveersteek voor het frezen van de traceeromtrekken (zie hieronder)

7.Voersnelheden

• XY – Aanvoersnelheid voor de X- en Y-assen tijdens het frezen van printplaten

• MET – Onderdompelingssnelheid van de snijplotter

Klik vervolgens op het “GCode-stijl” tabblad. Het volgende venster verschijnt:

Hier kunt u nu instellen voor welk pc-besturingsprogramma de code moet worden gegenereerd. Dit is wat een zogenaamde “postverwerker” (.pp) doet. Als fan van Mach3, ik kies “Mach”. Als er geen postprocessor is voor het besturingsprogramma dat u gebruikt, u kunt er zelf een maken door het volgende te doen:

• Kies de postprocessor die het dichtst bij de gewenste komt

• Open vervolgens het bestand gcode-defaults.h in de directory C:-Programs-EAGLE-4.12-ulp met de editor

• Breng de nodige wijzigingen aan

• Wijzig de formaatcodes niet, zoals “%f”, “%d”, enzovoort.

• Sla het bestand op onder een nieuwe naam, bijv. “Cover.pp”

Vervolgens, wanneer u op Accepteren klikt, de configuratiewijzigingen worden opgeslagen. Klikken “Accepteer en maak mijn bord” slaat de configuratiewijzigingen op en begint de frees- en boorgegevens te genereren. Klikken “annuleren” negeert alle wijzigingen.

Genereren van PCB-frees- en boorgegevens in Eagle

Het genereren van de gegevens van Eagle is heel eenvoudig, maar er moet wat detail worden overwogen om een bruikbare printplaat te maken. Eerste, je moet de “Ontwerpregels”. Om dit te doen, invoeren “drc” op de opdrachtregel of klik op het bijbehorende pictogram. Het venster met ontwerpregels wordt weergegeven.

Eerste, Klik op de “Opruiming” tabblad en stel alle afstanden in op 16mil (0.4 mm). Dit is allereerst een goed uitgangspunt voor uw eigen experimenten. Klik vervolgens op het “Maten” tabblad.

Stel de minimale spoorbreedte in op 16mil (0.4 mm). Dit is belangrijk bij het werken met de Autorouter. Klik dan op “Rusten”.

Plaats de pads (component connectoren) tot 16mil. Dit zorgt ervoor dat ze niet te klein worden.

Alle waarden zijn die waarmee ik werk en waarmee ik goede resultaten heb behaald. Natuurlijk, u kunt wellicht betere resultaten behalen met andere waarden.

Dan klikken “Controleren”. U krijgt waarschijnlijk een lijst met fouten die klaagt over te weinig afstanden tussen de sporen. Verander de afstand dienovereenkomstig. Echter, u kunt te weinig afstanden negeren waar sporen worden uitgevoerd tussen IC-poorten. Ook daar mogen ze de sporen niet smaller maken.

Als alles in orde is, type “voer pcb-gcode uit” op de opdrachtregel

De volgende bestanden worden vervolgens gegenereerd, die allemaal de naam hebben van uw schemabestand, waaraan de volgende extensies zijn gekoppeld:

• top.nc: de omtreklijnen voor de bovenkant van het bord

• bot.nc: de omtreklijnen voor de onderkant van het bord

• tf.nc: Freesgegevens om het resterende koper aan de bovenkant te verwijderen (meestal niet nodig)

• bf.nc: Freesgegevens om het resterende koper op de bodem te verwijderen (meestal niet nodig)

• td.nc: Boorgegevens, gezien vanaf de top. Aan het begin staat een tafel met de benodigde boordiameters. Door de omrekening inch millimeter met deels “crunch” waarden. Neem gewoon de boormachine die het dichtst in de buurt komt.

Deze worden gebruikt bij de productie van enkelzijdige platen, anders zou het bord moeten worden omgedraaid.

mt.nc: Freesgegevens voor contouren en uitsnijdingen, gezien vanaf de top.

mb.nc: Freesgegevens voor contouren en uitsnijdingen, gezien vanaf de onderkant.

Deze bestanden worden naar dezelfde map geschreven als uw schemabestand.

Voor een eerste test, je kunt nu de top.nc of bot.nc openen in Mach3 en het resultaat bekijken. Vermoedelijk, de weergave van de freesbanen bevindt zich buiten het voorbeeldvenster. Daarom, verklein het scherm totdat je het bord ziet. Verplaats en verplaats ze vervolgens totdat je een duidelijk beeld hebt:

Klik op de afbeelding om deze op ware grootte te zien en bekijk de contouren van de sporen en componentconnectoren. Bijzonder kritisch zijn de plaatsen waar sporen worden uitgevoerd tussen componentverbindingen. Als er geen freesspoor is tussen de geleiderbaan en de aansluiting, dan moet u de breedte van de freessteek in de configuratie verkleinen (Grootte etsgereedschap).

Het bord vastklemmen

Om het bord te kunnen frezen, je moet hem eerst vastklemmen. Het maakt een significant verschil of u met een graveerdieptecontroller werkt of niet. De graveerdiepteregelaar zorgt ervoor dat de PCB-freessteek op alle punten van het bord altijd dezelfde insteekdiepte heeft. Omdat de Stichel V-vormig is, de diepte bepaalt de breedte van de isolatie, d.w.z. het gefreesde web. Als dit te breed wordt, dan verdwijnen je sporen in het nirvana, het wordt te smal, koper stopt en leidt tot kortsluiting. De dieptecontroller op mijn machine ziet er zo uit:

Het korte pijpje aan de voorkant is de aansluiting voor de stofzuiger, de micrometerschroef wordt gebruikt voor hoogteverstelling. Ik zal beschrijven hoe de dieptecontroller werkt en elders wordt gebouwd.

Doordat de graveerdieptecontroller het bord stevig op de ondervloer drukt, hij hoeft niet te worden geborgd tegen loskomen. In plaats daarvan, het is belangrijk om de plank te beveiligen tegen wegglijden. Voor dit doeleinde, Ik heb een frame gebouwd bestaande uit 1.0 mm stijve aluminium platen op een houten plaat.

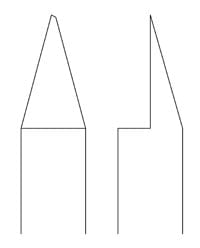

Twee stroken plaatstaal vormen een hoek waarin de plaat wordt gedrukt door twee wiggen van hetzelfde materiaal. De afbeelding moet het principe begrijpelijk maken. Dit type bevestiging heeft bij serieproductie het voordeel dat de planken altijd in dezelfde positie geklemd worden. Dus ik kan eerst alle planken frezen en ze in één keer boren zonder dat ik constant het programma en het gereedschap hoef te veranderen.

Het PCB-freesgereedschap

U kunt graveersteken gebruiken om te frezen, dat zijn onderdelen gemaakt van hardmetalen ronde staven, waarbij de helft in het onderste gedeelte is weggeslepen. Deze worden vervolgens onder verschillende punthoeken geschuurd. De slijphoek is altijd half zo groot als de punthoek. De punt is licht geschuurd, resulterend in een snijkant. Snijbreedte en punthoek kunnen bij bestelling worden geselecteerd. Dusver, Ik heb er de beste resultaten mee behaald 0.1 mm snijbreedte, een tiphoek van 40 ° en een freesdiepte van 0.2 mm. De tekening toont een truc:

De schachtdiameter zou moeten zijn 3 mm, die ook past bij Proxxon-spantangen. Er zijn ook steken met 1/8 inch schachtdiameter, die niet goed passen in de 3.2 mm spantang en de neiging om “ei”. Kijk eens naar eBay, er zijn verschillende verkopers. Zorg ervoor dat u steken krijgt met een afgewerkte snijrand, u moet zelf steken slijpen zonder te snijden met een steekslijpmachine.

Nulpunt werkstuk

Het werkstuknulpunt bevindt zich aan de linker voorkant van de printplaat in de freesgegevens voor de bovenkant. Aan de onderkant, echter, het bevindt zich aan de rechterkant, voorste zijde. Alle coördinaatwaarden van de X-as zijn negatief!

Hoogte

Als u werkt met een diepteschuifregelaar, je weet hoe je de hoogte moet verstellen. Anders, de gemakkelijkste manier is om een cutter vast te klemmen en deze korte tijd over de plank te rijden. Maak vervolgens de klauwplaat los en laat de snijplotter op het bord vallen. Draai vervolgens de voeding weer vast en zet de Z-as op nul. Vergeet niet om de Z-as weer een stukje omhoog te rijden!

Onderdompelingsdiepte

De onderdompelingsdiepte is erg kritisch, omdat dit resulteert in de breedte van de PCB-freesbaan. De formule hiervoor is:

Snijder 40 °: Breedte = onderdompelingsdiepte * 0.7279

Snijder 60 °: Breedte = onderdompelingsdiepte * 1,1547

U heeft een bepaalde minimale insteekdiepte nodig (0.15 - 0.2 mm in mijn ervaring), anders ontstaat er een opstaande rand bij de gefreesde banen. Omdat onnauwkeurigheden van de machine ook een rol spelen, Ik adviseer om enkele stukjes afval te proberen.

Spil snelheid

Het toerental van de freesspindel moet zo hoog mogelijk zijn om een braamvrije snede te verkrijgen. Spilsnelheden van 20,000 rpm zijn OK. Echter, op mijn machine met 6,000 tpm ook vrij schone platen zijn beschikbaar.

Frezen

Nu is het tijd om te beginnen! Let ook op de noodzakelijke veiligheidsafstand van de snijplotter en dat er geen klemmiddelen in de weg zitten. Vergeet niet de spil aan te zetten! U bent waarschijnlijk niet tevreden met het eerste resultaat en zult een beetje moeten experimenteren.

Boren

Een van de charmes van het proces is dat je het bord meteen kunt boren. Om dit te doen, u heeft de boorgegevens van de betreffende pagina nodig. De gaatjes gaan in ieder geval door het hele bord, maar zijn van onder naar boven in spiegelbeeld, d.w.z. ook bij de boorgegevens staat het nulpunt van de bodem rechts vooraan. Zodra een boorwisseling vereist is, het PCB-freesprogramma stopt en verplaatst de spil naar de door u aangegeven positie voor de gereedschapswissel.

Dubbelzijdige printplaat

Zoals al genoemd, ook de productie van dubbelzijdige platen is mogelijk. Om dit te doen, plaats een aparte, klein gaatje in de lauyout van het bord en noteer de coördinaten. Om dit te doen, invoeren “info” op de opdrachtregel en klik op het gat. Je ziet dan een klein raampje

De eerste coördinaat (52.07) is de X-as, de tweede is de Y-as, gezien vanaf de top. Als je het bord na het frezen en boren van de bovenkant hebt gedraaid, plaats het midden van de freesspil precies over dit gat en voer de coördinaatwaarden in als de X- en Y-posities in de controller. U moet de X-coördinaat als een negatieve waarde invoeren!

Andere PCB-opmaakprogramma's

Als u met een ander opmaakprogramma werkt, je kunt de Gerber- en Exellon-data uitlezen met de Eagle Power Tools en daaruit de freesdata genereren, en volgens een PCB-fabrikant die u kunt vertrouwen, MOKO-technologie kan een goede keuze zijn, aangezien we sindsdien professioneel zijn in het vervaardigen en assembleren van printplaten 2006, we staan ook open om al uw vragen over de problemen van uw printplaten te beantwoorden!