Er zijn veel uitdagingen bij het ontwerpen en vervaardigen van PCB's, een daarvan is het waarborgen van signaalintegriteit en snelle gegevensoverdrachtsnelheden, waarvoor cruciaal zijn hoogfrequente printplaten. Het is de moeite waard te vermelden dat het terugboren van PCB's dit probleem effectief kan oplossen. In dit artikel, Wij streven ernaar om u een grondig overzicht te geven van de terugboortechniek, die de definitie ervan dekt, voordelen, het stapsgewijze proces, enzovoort. Let’s just dive right in…

Wat is PCB-achterboren?

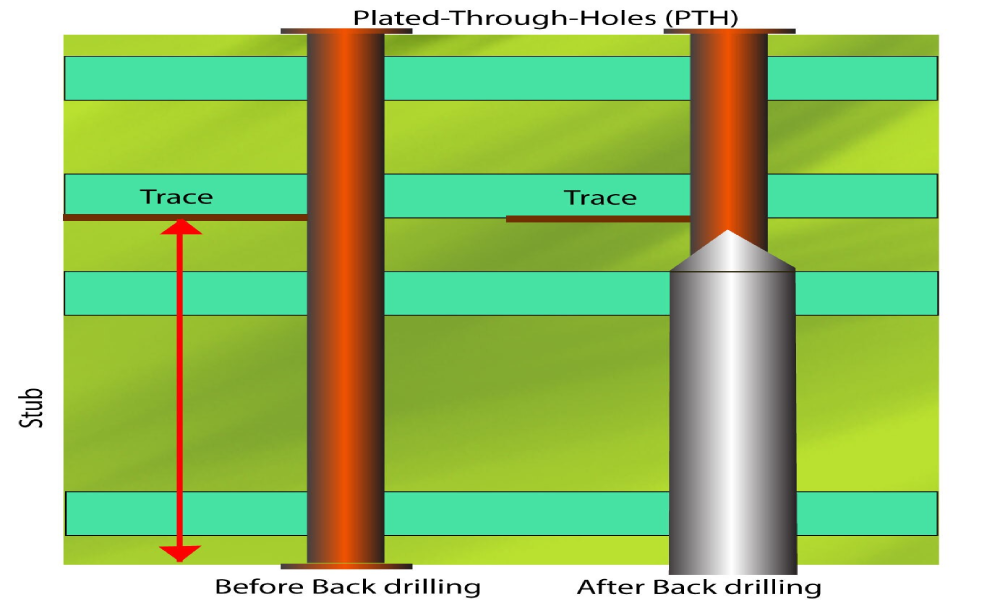

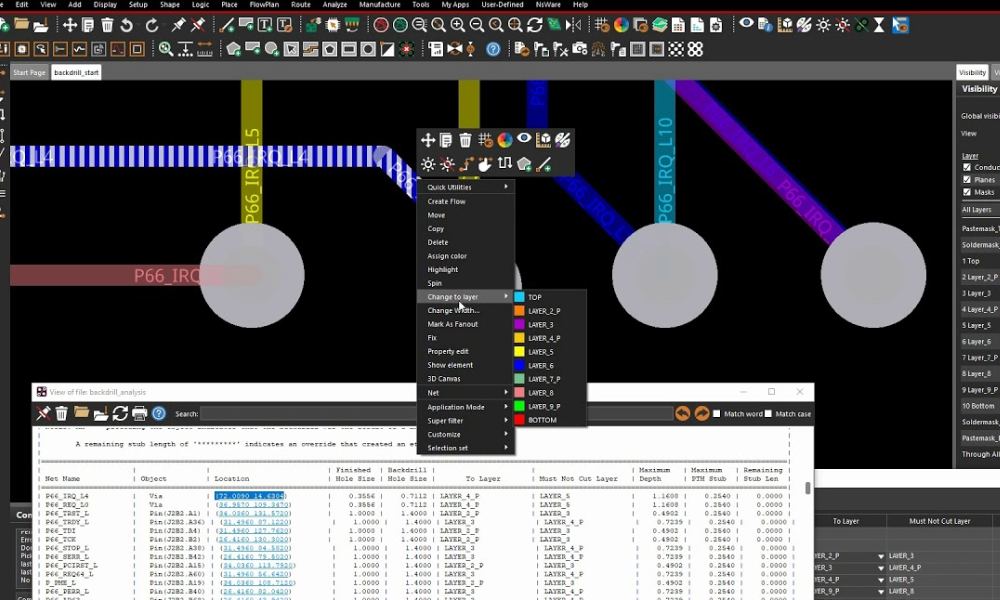

Het proces van PCB-terugboren, ook wel gecontroleerd diepteboren genoemd, omvat het verwijderen van de stub in meerlaagse PCB's om via's te creëren. Het doel van terugboren is om de signaalstroom tussen verschillende lagen van het bord te vergemakkelijken zonder interferentie van ongewenste stubs.

When to Use Back Drilling?

It is generally recommended to consider adding the technique when the circuit track on the PCB board with a frequency range between 1GHz and 3GHz . Echter, het ontwerpen van hogesnelheidsinterconnectieverbindingen is een complexe systeemtechnische taak, en andere factoren zoals de aandrijfcapaciteit van de chip en de lengte van de interconnectieverbindingen moeten ook in overweging worden genomen. Daarom, de simulatie van de systeeminterconnectielink is de meest betrouwbare benadering om te bepalen of terugboren al dan niet nodig is.

PCB Back Drilling Example

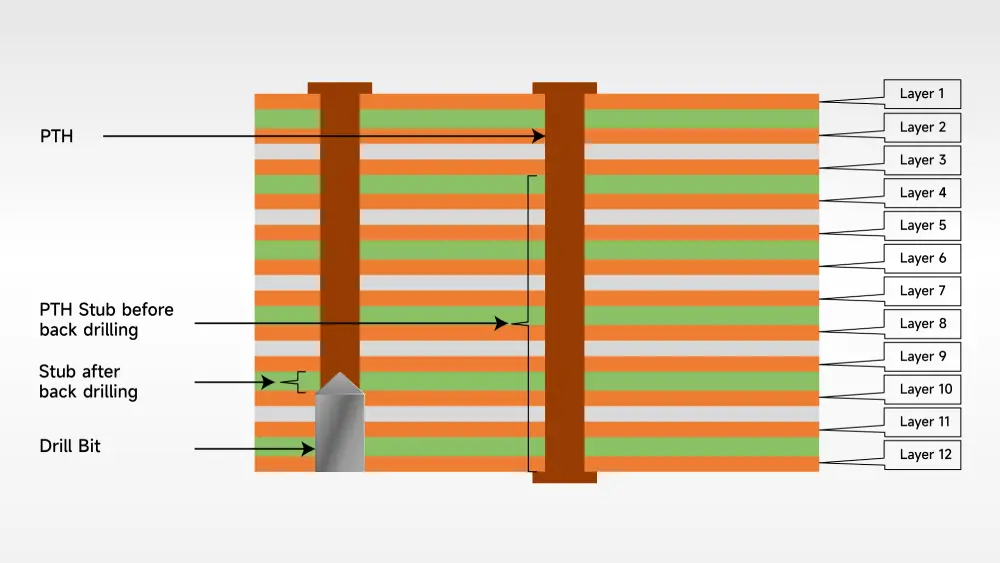

Om een duidelijkere uitleg te geven over het terugboringsproces, laten we een voorbeeld bekijken. Stel dat er een 12-laag PCB met een doorgaand gat dat de eerste en 12e laag verbindt. Het doel is om alleen de eerste laag met de 9e laag te verbinden, terwijl de 10e tot de 12e laag niet verbonden blijft. Echter, de niet-verbonden lagen creëren “stompjes” die het signaalpad kunnen verstoren, resulterend in signaalintegriteitsproblemen. Achterboren houdt in dat deze stompjes vanaf de achterkant van het bord worden uitgeboord om de signaaloverdracht te verbeteren.

Why Is Back Drilling Needed in PCB Fabrication?

- Terugboren helpt de signaalverzwakking te verminderen, zorgen voor een sterker en betrouwbaarder signaal. Bovendien, deze techniek helpt de impact van stubs op de impedantiematching te minimaliseren, wat op zijn beurt de EMI/EMC-straling vermindert.

- Terugboren is ook een effectieve manier om problemen met signaalvervorming te voorkomen. Via-stubs staan erom bekend dat ze deterministische jitter veroorzaken, die het gevolg kunnen zijn van signaaloverspraak, EMI, en lawaai. Door deze stompjes te verwijderen, terugboren kan helpen de bronnen van deterministische jitter te elimineren, het verbeteren van de signaalkwaliteit en het voorkomen van problemen met signaalvervorming.

- Terugboren helpt overspraak tussen via's te minimaliseren.

- Door terugboren toe te passen, de deterministische jitter in uw signaal kan worden verminderd, wat kan leiden tot een daling van het totaal bitfoutpercentage (BER)van het signaal.

- Verminderde excitatie van resonantiemodi. l

- Minimaliseer het gebruik van ondergrondse en blinde via's om de PCB-productie te vereenvoudigen.

- Minimale impact op ontwerp en lay-out.

- Uitgebreide kanaalbandbreedte;

- Er kunnen lagere kosten worden bereikt in vergelijking met sequentiële lamineringen.

How Back Drilling Works?

Er zijn 5 key steps involved during the PCB back drilling process, below is a detailed breakdown of each step:

Stap 1: Initial Drilling

Eerste, drill a plated through-holes (PTHs) to create electrical connection among different layers of the board. Then plate the hole with copper to achieve conductivity between the required layers.

Stap 2: Identification of Via Stubs

Analyze the PCB design and determine whether vias contain a stub that is not needed. Such subs would affect the signal integrity and cause the signal degradation.

Stap 3: Back Drilling Setup

Before start the back drilling, it’s critical to setup a CNC drilling machine to ensure precise control. Bovendien, the selection of drill bit also matters. It should slightly larger than the hole diameter, usually 0.1-0.2mm.

Stap 4: Back Drilling Process

In deze stap, PCB would be fixed into the CNC machine firmly, and the machine drills from the opposite side of the board. This process can remove the excess stub portion of the via without damaging the surrounding structure.

Stap 5: Cleaning and Inspection

Once the back drilling is done, the PCB should be cleaned to remove residual debris, such as drill chips or copper particles. Tenslotte, check the back-drilled holes to verify if they are drilled with correct depth and diameter.

Top 6 Ontwerptips voor het terugboren van PCB's

- Om een goede terugboring te garanderen, het is noodzakelijk om de fabrikant van de printplaten te voorzien van afzonderlijke uitvoerbestanden met de back-drill-lagen, samen met de specificaties waarin wordt aangegeven welke lagen overeenkomstig terugboren vereisen.

- De diameter van de achterste boorgaten moet minimaal 0,2 mm groter zijn dan de diameter van de eerste boorgaten, en de afstand tussen het terugboren door de laag en het spoor moet 0,35 mm zijn voor de eerste boor en 0,2 mm voor het terugboren.

- Tijdens het opstapelen van PCB's, er moet rekening worden gehouden met de diëlektrische dikte om te voorkomen dat er in sporen wordt geboord die niet mogen worden geboord. Als er voor een specifieke laag moet worden geboord (such as layer “L”), the dielectric thickness between the adjacent layers that do not require drilling and layer “L” should be at least 0.2mm.

- To optimize the back drilling process, Het is belangrijk om het aantal via-stompjes te minimaliseren en blinde via's te vermijden.

- Het plaatsen van via's in minder kritieke gebieden en het handhaven van een minimale afstand tussen achterste boorgaten en signaalsporen kan ook signaalreflectie en andere problemen helpen voorkomen.

- Het is belangrijk om de diameters van de achterste boorgaten klein te houden om beschadiging van sporen en vlakken lateraal van het gat in de achterplaat te voorkomen.

Uitdagingen van het terugboorproces

- Diepteregeling voor terugboren

Het regelen van de diepte van het terugboren is essentieel voor het nauwkeurig verwerken van blinde via's. De tolerantie van de terugboordiepte wordt voornamelijk beïnvloed door de nauwkeurigheid van de terugboorapparatuur en de gemiddelde diktetolerantie. Echter, externe factoren zoals de weerstand van de boor, hoek van de boorpunt, contacteffect tussen afdekplaat en meetunit, en het kromtrekken van de plaat kan ook de nauwkeurigheid van het terugboren beïnvloeden. Tijdens de productie, het is belangrijk om de juiste boormaterialen en -methoden te selecteren om de beste resultaten te bereiken en de nauwkeurigheid van terugboren te controleren. Door zorgvuldig de diepte van het terugboren te controleren, ontwerpers kunnen signaaloverdracht van hoge kwaliteit garanderen en problemen met de signaalintegriteit voorkomen. - Controle van de nauwkeurigheid van het terugboren

Nauwkeurige controle van het terugboren is cruciaal voor de kwaliteitscontrole van PCB's in daaropvolgende processen. Achterboren omvat secundair boren op basis van de gatdiameter van de primaire boor, en de nauwkeurigheid van het secundaire boren is van cruciaal belang. Meerdere factoren, inclusief het uitzetten en inkrimpen van de plaat, nauwkeurigheid van de apparatuur, en boormethoden, kan de nauwkeurigheid van het secundaire boorcoïncidentie beïnvloeden. Daarom, het is belangrijk om nauwkeurige controle van het terugboorproces te garanderen om fouten te minimaliseren en een optimale signaaloverdracht en integriteit te garanderen.

Conclusie

Als een belangrijke methode om de integriteit van het PCB-signaal te garanderen, terugboren wordt veel gebruikt in de PCB-productieproces. Ik hoop dat je deze technologie beter kunt begrijpen en gebruiken na het lezen van deze blog. Als u andere vragen heeft, jij kan contact ons en praat met een van onze experts. Als toonaangevende PCB-fabrikant in China:, MOKO Technology heeft alle PCB's eexpertise en vaardigheden die nodig zijn om u te helpen.