Printplaten met high-speed chips en microgolf PCB-structuren hebben talrijke parameters die aanzienlijk verschillen van die van conventionele, stijve en flexibele printplaten. Deze verschillen worden verklaard in IPC-6018B, Kwalificatie- en prestatiespecificaties voor radiofrequentie (Magnetron) Printplaten. “Hoge frequentie” is een van de drie primaire classificaties van printplaten van de IPC (de andere twee classificaties zijn “rmoedig” en “flexibel” printplaten).

Magnetron PCB-ontwerp

Speciale vereisten

Iedereen die niets weet van de eigenaardigheden van deze frequentiebereiken, zal eerst zijn hoofd schudden over dit hoofdstuk. Omdat niet alleen – vanwege de verliezen die optreden – andere printplaatmaterialen dan bij lage frequenties moeten worden gebruikt (heel vaak op basis van teflon of keramiek, maar ook vanaf nieuw, speciaal ontwikkelde organische materialen. De componenten van de microgolfprintplaat zien er anders uit (het optimale op dit moment is het gebruik van SMD-chipcomponenten van grote afmetingen 0603 of beter 0402, waar “0402” betekent een afmeting van 1 mm x 0,5 mm) en er komen voortdurend nieuwe bij. Daarnaast, een heel ander “bedradingstechnologie” moet op de printplaten worden gebruikt om de schakelingen goed te laten werken.

De "massa-vuloptie" die wordt aangeboden door Target (en voor dit doel gepropageerd) in dergelijke circuits is slechts tot een paar honderd megahertz voldoende voordat nieuwe problemen beginnen en de hieronder beschreven methode eindelijk moet worden gewijzigd.

Simpele LC low pass voor de golfweerstand

Laten we eens kijken naar een eenvoudige LC-laagdoorlaat voor de golfweerstand Z = 50 en een afsnijfrequentie van 100 MHz. De component van de microgolf-PCB-waarden zelf wordt verkregen na het invoeren van de filterparameters in een van de moderne filterprogramma's. Alle componenten mogen alleen in de SMD-versie worden gebruikt (hier: 1206 voor de condensatoren, de spoelen, aan de andere kant, net zo “2220” met een extra massa-aansluiting voor de afschermingsbehuizing).

Dat alles is nog steeds mogelijk en lijkt heel normaal. Pas met de printplaat wordt het interessanter:

De onderzijde van de printplaat is voorzien van een doorlopend geslepen oppervlak (= GND) en alles wat geaard moet worden, krijgt zijn eigen "aardingspad" aan de bovenkant met zoveel mogelijk doorlopende gaten.

In de serie, de doorlopende gaten zelf zijn, natuurlijk, ontworpen als “echte doorlopende gaten”. Het gebruik van verzilverde holle klinknagels met een diameter van 0.8 mm (= zelfs getest tot 10 GHz) werkt erg goed met het eerste testbord.

Ingangs- en uitgangsverbindingen mogen alleen worden gemaakt via microstriplijnen met de juiste golfimpedantie Z en de bijbehorende juiste breedte (wat natuurlijk afhangt van het geleidermateriaal, de plaatdikte en – helaas – ook enigszins over de werkfrequentie.

Natuurlijk, met filtercondensatoren met hun vaak kromme waarden, je probeert nergens zulke exotische dingen te vinden. Ze zijn eenvoudig te realiseren door maximaal drie SMD-standaardwaarden uit de E12-standaardserie parallel te schakelen. Vermindert zelfs de algehele zelfinductie en verschuift zo de natuurlijke resonantie naar hogere frequenties. Afwijkingen tot 1 … 2% van de totale waarde zijn aanvaardbaar, daarom vervangen we de 33.2 pF met 33 pF en de 57.2 pF met 56 pF in ons voorbeeld.

De nieuwe eisen

De omgang met het PCB CAD-programma en zijn eigenschappen verandert aanzienlijk. De nieuwe eisen voor dit proces van microgolf-PCB zien er als volgt uit:

een) Noch een autorouter, noch een autoplacer mag worden gebruikt. De positie van elk onderdeel op de printplaat moet zorgen voor de kortste verbindingskabels naar het volgende onderdeel (omdat elke millimeter extra kabel extra inductie kan betekenen). Dit betekent dat componenten probleemloos met maximale nauwkeurigheid moeten kunnen worden verplaatst of onder elke hoek moeten kunnen worden gedraaid. En dat allemaal met de hand.

b) Aan de andere kant, de soldeerpads voor de SMD-componenten moeten zo klein mogelijk zijn, omdat ze extra capaciteiten in het circuit brengen. Met deze capaciteiten moet al rekening worden gehouden bij het ontwerp en de circuitsimulatie …

c) Heel vaak wordt u gedwongen om nieuwe SMD-soldeerpads of zelfs nieuwe behuizingen te ontwerpen, omdat er meestal niets in de bibliotheek staat voor de benodigde speciale componenten. Dit zou geen geheime wetenschap moeten zijn en zou heel snel moeten gebeuren.

d) De mogelijkheid om de "via's" te maken (= doorplateren) moet beschikbaar zijn.

e) Vereiste grondoppervlakken moeten eenvoudig te maken zijn en automatisch de gaten van de via's vrijmaken.

f) Op het eind, geleidersporen mogen niet afgerond zijn, hun breedte en lengte moeten instelbaar zijn tot op een honderdste van een millimeter.

g) Het onderste niveau van de printplaat is volledig voorzien van een koperlaag, die is verbonden met “GND” (= grond) via de vias.

h) bijgevolg, bedrading wordt alleen aan de bovenkant uitgevoerd (meestal: niveau 1). Natuurlijk, je moet heel voorzichtig zijn dat de behuizingen van IC's of transistors correct kunnen worden gespiegeld als ze zijn ontworpen voor gebruik op het laagste niveau.

Ontwerpvoorbeeld ( magnetron PCB ): 100 MHz – lage pass

We willen nu het volledige ontwerpproces voor de laagdoorlaat hierboven begrijpen.

Stap 1:

We starten een nieuw project “Printplaat met schakelschema” en geef het een passende naam.

Stap 2:

We schakelen over naar het schakelschema, krijg een “verticaal DIN A4-blad” van de “frame bibliotheek” (KADER.BTL3001) en zet het op het scherm. U kunt uw tekstveld het beste meteen een label geven, anders vergeet je het later wel.

Stap 3:

Nu wordt het microgolf-PCB-diagram getekend. De condensatoren komen als “C 1206” van de “C.BTL3001” bibliotheek, de spoelen als “L” van de “L.BTL3001” bibliotheek.

In- en uitgangsmarkeringen zijn te vinden als “referenties” in het vervolgkeuzemenu “Overige onderdelen”. Je kunt het vinden door de cursor op het transistorsymbool in de schuifbalk te plaatsen en vervolgens de muisaanwijzer een beetje naar rechts te schuiven.

Daar krijg je ook de massasymbolen.

Vergeet niet: elk onderdeel in de microgolfprintplaat wordt nu eerst geklikt om het te markeren. Druk vervolgens op “w” totdat het dradenkruis knippert. Met “een” u komt in het wijzigingsmenu en voert daar de exacte componentwaarde in.

Stap 4:

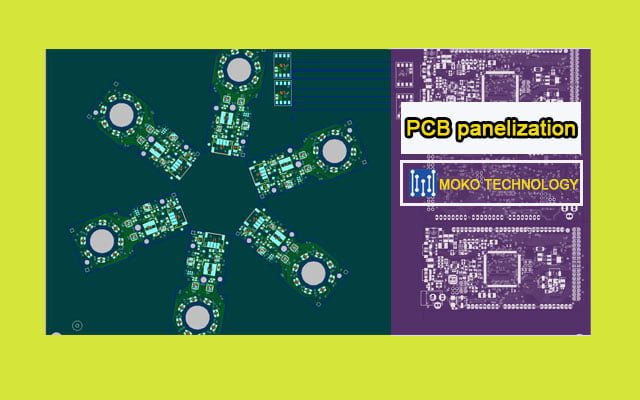

Nu hebben we de printplaat nodig en schakelen we over naar het printplaatscherm door op het printplaatsymbool te klikken. Daar verwijderen we eerst het soms getekende frame om een absoluut leeg scherm te krijgen. Vervolgens klikken we op het IC-symbool in de schuifbalk en halen een bord met de afmetingen 30 mm x 50 mm via “Gratis huisvesting” en de bibliotheek “PLATINEN.GHS3001”.

Stap 5:

Nu is dit bord ingezoomd om het formaat te vullen. Dan moet je snel achter de “knop met het oog” om het schermraster kort te veranderen naar 1 mm. Dit maakt het gemakkelijker om de posities van de 4 bevestigingsgaten, zoals ze zouden moeten zitten 3 mm vanaf de rand van het bord.

Zodra dit is gebeurd, de cursor wordt zo nauwkeurig mogelijk naar de linker benedenhoek van het bord gerold. De klaviertoets “Pos1” verklaart deze hoek onmiddellijk als het relatieve nulpunt van ons systeem (coördinaten 0 | 0) en we verplaatsen de muis naar de positie “3mm | 3mm “. Daar drukken we op de “punt” tweemaal achter elkaar op het toetsenbord (om de via in te stellen) en knip vervolgens de afwikkelende verbindingsdraad af met “Ontsnappen”.

De resterende 3 gaten worden op dezelfde manier gemaakt. Uw posities zijn:

3mm | 27mm 47 mm | 3mm 47 mm | 27mm

Stel het schermraster nu opnieuw in op 0,1 mm!

Stap 6:

Je plaatst nu een horizontaal “hulplijn” over de printplaat van de magnetron. Het moet duidelijk links en rechts over de rand van het bord gaan en exact dezelfde breedte hebben als het 50 ohm microstrip lijn. Maakt u zich geen zorgen … na de volgende acties wordt deze regel verwijderd! Om dit te doen, we openen het menu met tekengereedschappen, Klik op de “rechte lijn” en dan op de brief “de” (voor opties).

Nu is het nodig om de lijndikte in te stellen op 1.83 mm, om de uiteinden niet af te ronden en om een niveau te selecteren 16 (d.w.z. koper bovenop).

U tekent ook een smallere verticale hulplijn (breedte iets kleiner. Hier: 0.5 mm) als een verticale symmetrieas. Dit is hoe het er aan het eind uitziet.

Stap 7:

Nu plaats je eerst de middelste condensator C2 in het op deze manier gemarkeerde midden. Vergeet niet om het “Monteer SMD bovenop” optie bij het selecteren van de “1206” behuizing en gebruik vervolgens de “d” sleutel om het onderdeel te draaien 90 graden voordat u het neerlegt.

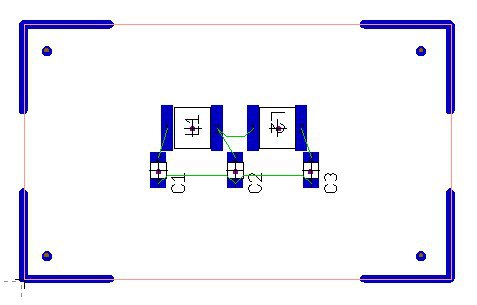

Dit is hoe het midden van de microgolfprintplaat eruitziet onmiddellijk voordat de condensator wordt neergezet.

Stap 8:

Voor beide spoelen kiezen we voor de SMD-behuizing 2220 en rangschik ze zoals weergegeven in de afbeelding hiernaast. Echter, laat de luchtleidingen van tevoren zien (= niveau 27) en draai de componenten zodat de luchtleidingen correct aansluiten op de bedrading. En niet de optie “vul SMD bovenop …”

vergeten.

Stap 9:

Nu is het tijd om de twee buitenste condensatoren aan te sluiten, die onder de spoelaansluitingen worden geplaatst.

Stap 10:

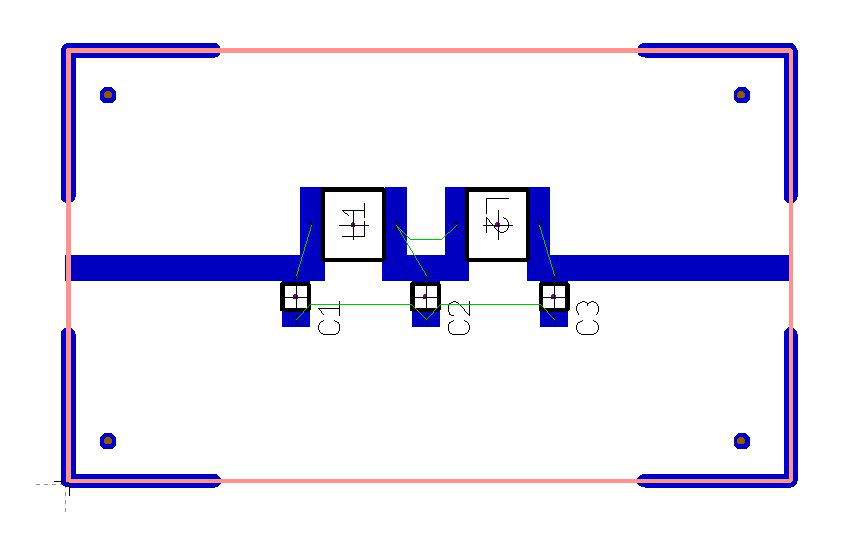

Nu kunnen we onze twee verwijderen “hulplijnen” en trek drie stukken kabel met een breedte van 1.83 mm als “microstrip bedrading” van links naar rechts.

Ten eerste op deze manier …

dan zo!

Stap 11:

Nu geven we elke condensator een mooi veld van 5 via's voor de aardverbinding.

Weet je nog? U moet de cursor naar de beoogde positie verplaatsen en vervolgens op de “punt” tweemaal achter elkaar op het toetsenbord. Vervolgens wordt de extra aansluitdraad doorgeknipt “ONTSNAPPEN”.

(Een boringdiameter van 0.6 mm, een aura van 0.3 mm en een diameter van 1.5 mm werden geselecteerd).

Stap 12:

En omdat dit al goed werkt, we leggen twee kleine tapijten in de bovenste helft om de afschermkappen van de spoel te aarden.

Stap 13:

Van de tekengereedschappen (= knoop met het potlood) we krijgen de “gevulde rechthoek” en druk op “de” voor de mogelijkheden. De rechthoeken moeten waterpas staan 16 (= koper bovenop) en moet alle vijf via's van een aardverbinding combineren.

gelukkig, de gaten in de via's worden automatisch vrijgehouden door het programma – daar hoeven we niets aan te doen.

Stap 14:

Dat mag u nooit vergeten:

een geschikt label op de koperen bovenkant (niveau 16) moet zijn, omdat anders de fabrikant van de microgolfprintplaat niet weet wat er boven of beneden is en we misschien A krijgen “gespiegeld” bord is mogelijk geleverd.

Ook vinden we de tekstoptie achter de knop met het potlood.

Stap 15:

En om dingen rond te maken, we gaan achter de “knop met de toverstaf” om de optie voor het vullen van het massaoppervlak te activeren.

We laten de onderkant los (niveau 2 = koper hieronder) en selecteer het signaal “GND”.

Daarna wordt het programma gestart.

Zo ziet het eruit.

Laatste stap:

Om de bovenkant van het bord af te drukken, we schakelen alleen naar niveaus 16 (= koper bovenop), 23 (= overzicht) en 24

(= Boorgaten). Daarna kunnen we nader bekijken hoe de microgolfprintplaat eruit zal zien.

Kwalificatie- en prestatiespecificaties van microgolfprintplaten

IPC-6012, kwalificatie- en prestatiespecificatie voor stijve printplaten en IPC-6013, kwalificatie en prestatiespecificatie voor flexibele PCB.

Typisch, de IPC probeert deze drie kwalificatie- en prestatiespecificaties tegelijkertijd bij te werken. IPC-6018 werd in januari gepubliceerd 2002 probleem "A".

Magnetron PCB-materiaal

De markt voor microgolftechnologie heeft aanzienlijk minder gebruikers dan conventionele PCB-technologieën. Er is slechts een klein aantal PTFE-leveranciers, het Teflon-materiaal dat vaak wordt gebruikt voor micron-golfsubstraten. Het staat in schril contrast met de vele ondernemingen, de draadplaat op basis van FR-4 laminaten. Echter, als het gaat om materiaalgebruik, de term "klein aantal" wordt al snel relatief in de enorme elektronica-industrie. Er zijn inmiddels talloze microgolfprintplaten in gebruik.

Magnetron PCB-toepassing

“Deze technologie wordt tegenwoordig in veel commerciële toepassingen gebruikt, zoals cellulaire basisstations en militaire producten,” zei Michael Luke, voorzitter van de IPC D-22-subcommissie die de IPC-6018-richtlijn heeft ontwikkeld.

Naarmate de halfgeleiderchipsnelheden blijven toenemen, microgolftechnologieën zullen ook op andere gebieden nodig zijn.

Richtlijnen voor het produceren van microgolfprintplaten

De toevoegingen hebben betrekking op tal van wijzigingen met betrekking tot de substraatmaterialen van de printplaat en de geleiderbanen daarop. De geleidersporen in het microgolfbereik hebben significant andere prestatieparameters dan die gebruikt worden voor conventionele printplaten. Veel sporen van een typische microgolf-printplaat kunnen worden ontworpen volgens de IPC-vereisten voor stijve en flexibele printplaten. In de gebieden waar snelle microgolfsignalen aanwezig zijn, echter, voor de geleiderbreedte gelden geheel andere parameterwaarden, dikte en afstand. Het lijdt dan ook geen twijfel dat bij de aanschaf van microgolfprintplaten een andere richtlijn moet worden gehanteerd.

Er zijn ook verschillen in de ondergronden. In tegenstelling tot de FR-4-substraten van conventionele printplaten, de meeste microgolf-PCB's zijn gebaseerd op PTFE (Teflon). PTFE-laminaten hebben hun eigen eigenschappen wanneer afzonderlijke lagen worden gelamineerd. De maatvastheid is totaal anders, ik. H. Ontwerpers en fabrikanten moeten hier rekening mee houden bij het ontwerpen van printplaten en het plaatsen van ingegraven gaten of blinde gaten of andere elementen die moeten worden geboord.

Wanneer deze gaten worden geboord, harsresidu bekend als “hars uitstrijkje” kan blijven wanneer de gatwand wordt gevormd. “De richtlijn IPC-6018B bevat speciale criteria voor het verwijderen van harsresten (hars uitstrijkje), die rekening houden met de bijzondere eigenschappen van hoogfrequente printplaatlaminaten. Het is een groot probleem met PTFE-printplaten, 'Zei Perry.

Sinds de voltooiing van probleem A in het begin van 2002, tal van andere veranderingen hebben plaatsgevonden. De ontwikkelaars van de richtlijn hebben referentie-informatie over passieve weerstanden en condensatoren toegevoegd aan sectie 3 [VOORWAARDEN]. De nieuwe versie heeft ook de vereisten voor soldeerrandbreuken verbeterd, die kunnen optreden als er geen gaten in het midden van de pads worden geboord. Het onderwerp thermische spanning is ook herzien om rekening te houden met de vooruitgang die is geboekt door convectie-reflow-processen voor thermische stresstests op grondmonsters of monsters van geprinte printplaten..