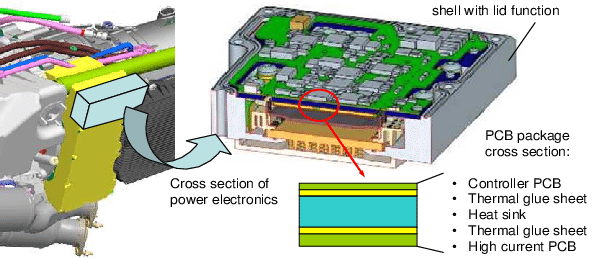

Als u stromen voor elektrische aandrijvingen en voedingen wilt regelen met intelligente elektronica, je moet de evenwichtsoefening tussen macht en micro-elektronica beheersen. Dit artikel beschrijft verschillende varianten van een unieke en diverse high current printplaat technologie die geschikt zijn voor stromen tot 1,000 EEN. De kern van deze technologie zijn ingebedde koperen staven die uit het oppervlak steken om contact te maken met SMD's en andere voedingscomponenten.

Om de kloof tussen enerzijds hoogstroomgeleiders en anderzijds elektronische componenten te dichten, een aantal kabels, bevestigingsmaterialen, en interposers zijn meestal vereist, vooral als er SMD's aanwezig zijn. Het doel is om rails in printplaten te integreren om bouwvolume en montage-inspanningen voor systemen te besparen en om de aandrijf- en voedingsstromen en elektronische besturingen te combineren..

Er zijn een aantal printplaattechnologieën die zijn ontworpen voor energietoepassingen. Deze omvatten meerlagen met verhoogde koperlaagdiktes tot 400 micrometers, die op hogere lagen kunnen worden geëgaliseerd. Daarnaast, Er worden verschillende technieken aangeboden die berusten op een selectieve vergroting van de koperdoorsnede, zoals de ijsbergtechniek, de draadlegtechniek en het gedeeltelijk inbedden van dikke koperlaminaten.

Aandrijftechniek: Optimaliseer printplaten met hoge stroomsterkte voor motorbesturingen

In dit artikel worden drie PCB-technologieën voor high-current printplaten vergeleken: Dikke film, Ijsberg, en HSMtec. PCB-topologie en PCB-ontwerp beïnvloeden de stroombelastbaarheid en warmteafvoer van de vermogenshalfgeleiders.

Er zijn geschikte technologieën beschikbaar voor het combineren van het belastingscircuit en de fijne geleider voor logische signalen op een FR4-printplaat. U bespaart ruimte en vermijdt de conventionele verbindingstechniek met losse printplaten, wat de betrouwbaarheid van de motorbesturing vergroot. De PCB-ontwikkelaar kan het huidige draagvermogen en de warmteafvoer van de vermogenshalfgeleiders optimaliseren volgens zijn taak.

Vanuit het oogpunt van de printplaat, de specificaties van de aandrijfelektronica zijn in vijf punten samen te vatten: 1) hoge integratiedichtheid, 2) betrouwbaarheid van de elektronische assemblage, 3) snelle warmteafvoer, 4) hoge stromen gecombineerd met besturingselektronica en 5) lagere systeemkosten, bijv. door over te schakelen op SMD-componenten, minder componenten of montageprocessen.

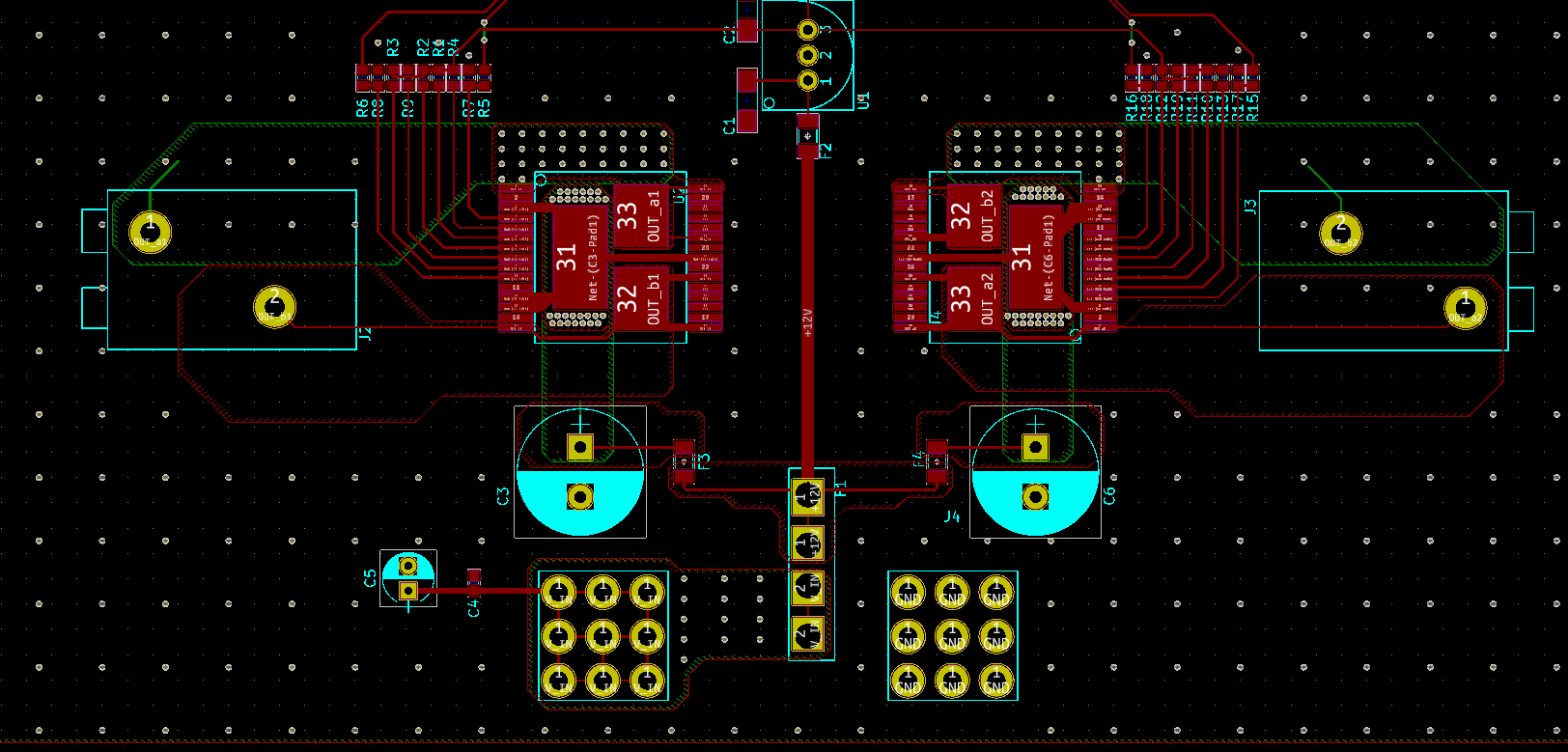

Een slimme oplossing is om het vermogensdeel en de besturingselektronica te combineren, d.w.z. de belastingscircuits en de besturingslogica, in plaats van op twee printplaten op slechts één printplaat. Echter, dit vereist grote aderdoorsneden en grote isolatieafstanden voor de sterkstroomgeleiders en, tegelijkertijd, fijne geleiderstructuren voor de besturing op één en hetzelfde bord. Hierdoor zijn dure stekkerverbindingen overbodig, kabels, en rails, evenals montagestappen en risico's die de betrouwbaarheid beperken. Hiervoor heeft de printplaatspecialist KSG drie technologieën: dik koper, ijsberg en HSMtec-technologie. Alle drie de processen gebruiken het standaard basismateriaal FR4.

Veilig contact met printplaat met hoge stroomsterkte

Al deze technologieën hebben iets gemeen: Er is meestal niet voldoende doorsnede tussen de lagen van de hoogstroom printplaat en de aansluitingen voor opbouwcomponenten of schroefverbindingen. De via's vormen een bottleneck voor de stromen van de gewenste grootte. En de inperspluggen, schroeven, en klemmen garanderen ook geen betrouwbaar contact met de lagen. Alleen het schoon solderen van verbindingen vormt een continue verbinding van de componenten naar alle lagen. Hier, echter, hoe hoger de totale koperdikte, het riskantere is de penetratie van het soldeer.

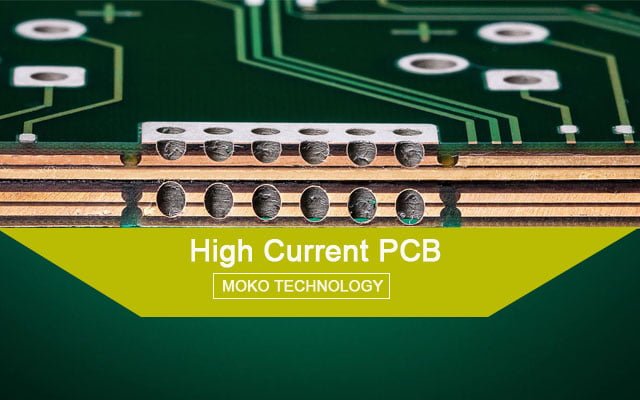

In tegenstelling tot, ongeacht het ontwerp, de high-current printplaat maakt contact met de componenten en aansluitingen met de maximale geleiderdoorsnede (Figuur 2 hieronder). Op deze manier, SM- en THT-componenten kunnen worden gecombineerd met gebonden vermogenshalfgeleiders, insteekcontacten en schroefverbindingen zonder knelpunt in het stroompad. Tegelijkertijd, de stroomrail dient als koellichaam. De componenten staan in direct contact met deze thermische massa en worden daardoor optimaal gekoeld.

Ontwerp, productie, en verwerking van high-current PCB's

Vergeleken met conventionele rails die bekend zijn uit de elektrotechniek, voor de hoogspanningsprintplaat worden individueel gevormde koperen onderdelen gebruikt. De vorm en positie van de koperen delen zijn vrij te bepalen. Dit geeft de layout designer de vrijheid om de componenten en aansluitingen zo te plaatsen dat er een compacte module ontstaat met geoptimaliseerde thermische en elektrische functies..

Omdat elk hoogstroomproject zijn eigen kenmerken heeft, het is moeilijk om algemene ontwerpregels vast te stellen. Afhankelijk van de maat en vorm van de koperen delen en isolatiestaven, de ontwerplimieten voor elk project moeten worden gecontroleerd. Richtwaarden geven een grove leidraad voor het ontwerp.

Voor het vervaardigen van een printplaat voor printplaten met hoge stroomsterkte, de koperen onderdelen worden eerst vervaardigd. Afhankelijk van de maat, vorm, en aantal onderdelen, dit wordt gedaan door te etsen, frezen of ponsen. De koperen delen worden in voorgefreesde frames geplaatst en vervolgens geperst met prepregs en eventueel andere lagen.

Een voordeel van de hoge stroom PCB is de verwerking. Omdat de rails zijn ingebed, de high-current printplaat – afgezien van zijn gewicht – extern niet te onderscheiden van andere printplaten. Het kan worden verwerkt in conventionele SMD-processen als het profiel is ingesteld op de hogere thermische massa. De ervaring leert dat deze soldeerprocessen goed beheersbaar zijn. Een reparatieproces voor componenten die in direct contact komen met de hoogspanningsrail, aan de andere kant, is complexer dan bij conventionele platte assemblages.

Technologievarianten van printplaten met hoge stroomsterkte

Het volledige potentieel van de printplaat met hoge stroomsterkte wordt duidelijk wanneer u de mogelijke variaties in overweging neemt.

De technologie biedt het grootste voordeel als de koperen delen zo worden gevormd dat ze het oppervlak bereiken en gelijk liggen met de andere pads op BOVEN en / of BOT (Afb. 1). Dit geeft u een volledig vlakke printplaat die zonder aanpassing verder kan worden verwerkt in het daaropvolgende pastadruk- en montageproces. Kabelschoenen, modules, en schroefbare componenten zijn ook gemakkelijker aan te sluiten op de hoge stroompositie.

In een andere versie van de technologie, de hoge stroomlaag steekt lateraal uit vanaf de rand van de printplaat. Deze contacten kunnen rechtstreeks als pluggen worden gebruikt of kunnen worden gecontacteerd als het uiteinde van een conventionele stroomrail.

De volgende twee varianten van de printplaat met hoge stroomsterkte richten zich niet op hoge stromen dan op koelcomponenten.

Als de koperen delen zijn voorzien van SMD-aansluitvlakken zowel naar boven als naar beneden, ze werken als conventionele inlegstukken voor printplaten, die in de uitsparingen in printplaten worden geperst om warmte van stroomcomponenten van TOP naar BOT te geleiden. De ingebedde koperen delen (Afb. 9) verschillen van conventionele inlays doordat ze betrouwbaarder zijn bij de fabricage en verwerking aangezien er geen mechanische spanning op de printplaat staat. Daarnaast, de grootte en positie van de pads kunnen onafhankelijk van elkaar worden gekozen. Ook een elektrische aansluiting is zonder extra inspanning mogelijk.

De laatste variant van de hoge stroom printplaat is een eenzijdige versie (Figuren 10 en 11). Hier, verhoogde kussens van koperplaat steken door de isolatie van een dunne isolatielaag, om vervolgens als SMD-koellichaamcontacten direct met de bijbehorende componentaansluitingen te worden gecontacteerd. In tegenstelling tot aluminium substraten gemaakt van IMS, deze versie heeft geen isolatielaag, zodat hier aanzienlijk hogere vermogens kunnen worden afgevoerd. Dergelijke constructies worden gebruikt, onder andere, voor krachtige LED's tot 10 W.

Met de high-current printplaat, MOKO-technologie breidt zijn scala aan technologieën op het gebied van thermomanagement uit met een ander belangrijk onderdeel:

Massief koper is ingebed in de printplaat en kan rechtstreeks op SMD-pads worden aangebracht die het oppervlak bereiken.

Opbouw van een SMD-printplaat voor hoge stromen

De hoogspanningsprintplaat kan ook worden gecontacteerd met andere montage- en verbindingstechnieken:

– Reflow / golfsolderen SMD / THT- Aluminiumdraadverlijming

– Schroeven: oogjes / schroefdraadgaten

– Blinde gaten van de buitenste lagen

– Press-fit technologie hoge stroom connector

Vaak, de extra inspanning voor de productie van printplaten met hoge stroomsterkte kan worden verminderd, deels door speciaal geïmplementeerde fabricageprocessen en deels door geoptimaliseerde procesbeheersing van standaardprocessen.

Dikke koperen printplaten verdelen de vermogensverliezen horizontaal

De dikkopertechnologie is al jaren op de markt en wordt in grote hoeveelheden geproduceerd. De PCB-industrie spreekt meestal van dik koper voor koperstructuren van ≥105 µm. Dikke koperen geleiders zorgen voor een betere horizontale warmteverdeling van hoge vermogensverliezen van vermogenscomponenten en / of voor het transport van hoge stromen en vervangen gestanste en gebogen constructies voor rails in PCB-toepassingen met hoge stroomsterkte. Met maximaal vier binnenlagen, elk met 400 µm koper, een stroombelastbaarheid van enkele honderden ampère is mogelijk. Ideaal, de dikke koperen geleiders bevinden zich in de binnenste lagen.

Flexibiliteit voor wijzigingen in de lay-out, het compacte ontwerp, eenvoudige verwerking / montage en relatief lage wijzigingskosten evenals de standaardprocessen van de PCB-industrie spreken in het voordeel van de dikke koperen PCB. Hoewel de processtappen van een dikke koperen printplaat niet significant verschillen van de standaard doorvoer van een conventionele printplaat, de productie vereist bijzondere proceservaring en management. Een dikke koperen printplaat blijft in de etslijn 10 naar 15 keer langer en heeft een typisch etsprofiel. De ets- en boorprocessen van de dikke koperen printplaat bepalen de ontwerpregels voor het schakelschema en moeten in acht worden genomen. De PCB-fabrikant heeft een lijst met suggesties voor kosten- en procesgeoptimaliseerde laagconstructie en ontwerpregels.

Belangrijk om te weten: FR4-laminaten met een koperen basisbekleding ≥105 µm zijn duurder vanwege het hoge kopergehalte. Vergeleken met een standaard laminaat aan beide zijden gelamineerd met 18 µm, de materiaalkostenfactor is rond 1: 8 naar 1:10. De PCB-ontwikkelaar moet letten op een maximale materiaalbenutting. Een vroege afstemming met de PCB-fabrikant helpt de kosten aanzienlijk te verlagen. Met betrekking tot miniaturisatie, dikke kopertechnologie is beperkt. Door de sterke ondersnijding, alleen relatief grove structuren kunnen worden gemaakt. Nog een beperking: fijne signaalbedrading is niet mogelijk op hetzelfde bedradingsniveau als de dikke koperen geleider.

Ijsberg: voor een uniforme oppervlaktetopografie

Op een bedradingsniveau, er zijn gebieden met 70 naar 100 µm koper voor de logica en gebieden met tot 400 µm koper voor de belasting. Het dikke koper is grotendeels verzonken in de printplaat. Dit zorgt voor een uniforme oppervlaktetopografie over het gehele geleiderpatroon. Het ijsbergprincipe kan ook gecombineerd worden met dik koper op de binnenste lagen.

Twee derde van de 400 µm dik koperoppervlak in het basismateriaal zorgt voor een vlak oppervlak van de printplaat. Voordeel: De geleiderflanken kunnen in slechts één gietproces betrouwbaar worden bedekt met een soldeermasker. Het daaropvolgende montageproces is mogelijk op één niveau. IJsbergconstructies zijn ook geschikt als koellichamen voor vermogenscomponenten en kunnen worden gecombineerd met doorlopende gaten (manieren) om het thermisch beheer te optimaliseren.

HSMtec: koperen elementen in de binnenste en buitenste lagen

Een andere manier om belasting en logica op een printplaat te combineren, is HSMtec. Hier, massieve koperen elementen worden selectief geïnstalleerd in de binnenste lagen en onder de buitenste lagen van de FR4-multilayer op die punten waar hoge stromen vloeien, en ultrasoon gebonden aan het basiskoper van de geëtste geleiderpatronen. Na het persen van de lagen, de koperprofielen bevinden zich onder de buitenste lagen en / of in de binnenste lagen van de multilayer. De rest van de printplaat blijft onaangetast.

De multilayer wordt vervaardigd in het standaard fabricageproces en verder verwerkt in het gebruikelijke montage- en soldeerproces. Met deze structuur, de elektrische specificaties voor de diëlektrische sterkte en isolatieklassen van machines kunnen worden bediend, evenals veeleisende temperatuuromstandigheden met beperkte installatieruimte in voertuigen.

De massieve koperprofielen in de meerlaagse constructie maken ook driedimensionale constructies mogelijk. Door haaks op de koperprofielen te frezen, kunnen segmenten van de printplaat naar boven worden gebogen 90 °. Op deze manier, installatieruimte wordt slim gebruikt en hoge stroom en warmte worden over de buigrand getransporteerd. De constructie is ingedeeld als een tweedimensionale printplaat, vervaardigd en geassembleerd in het paneel. Na montage of montage van de module, de printplaat is in de driedimensionale vorm gebogen.

De software ondersteunt de ontwikkelaars bij het dimensioneren van stroomgeleiderbanen voor hoge stromen. Met slechts een paar vermeldingen zoals stroom en temperatuur, de calculator geeft de minimale draadbreedte voor zowel HSMtec als voor 70 en 105 µm koperen bekleding.