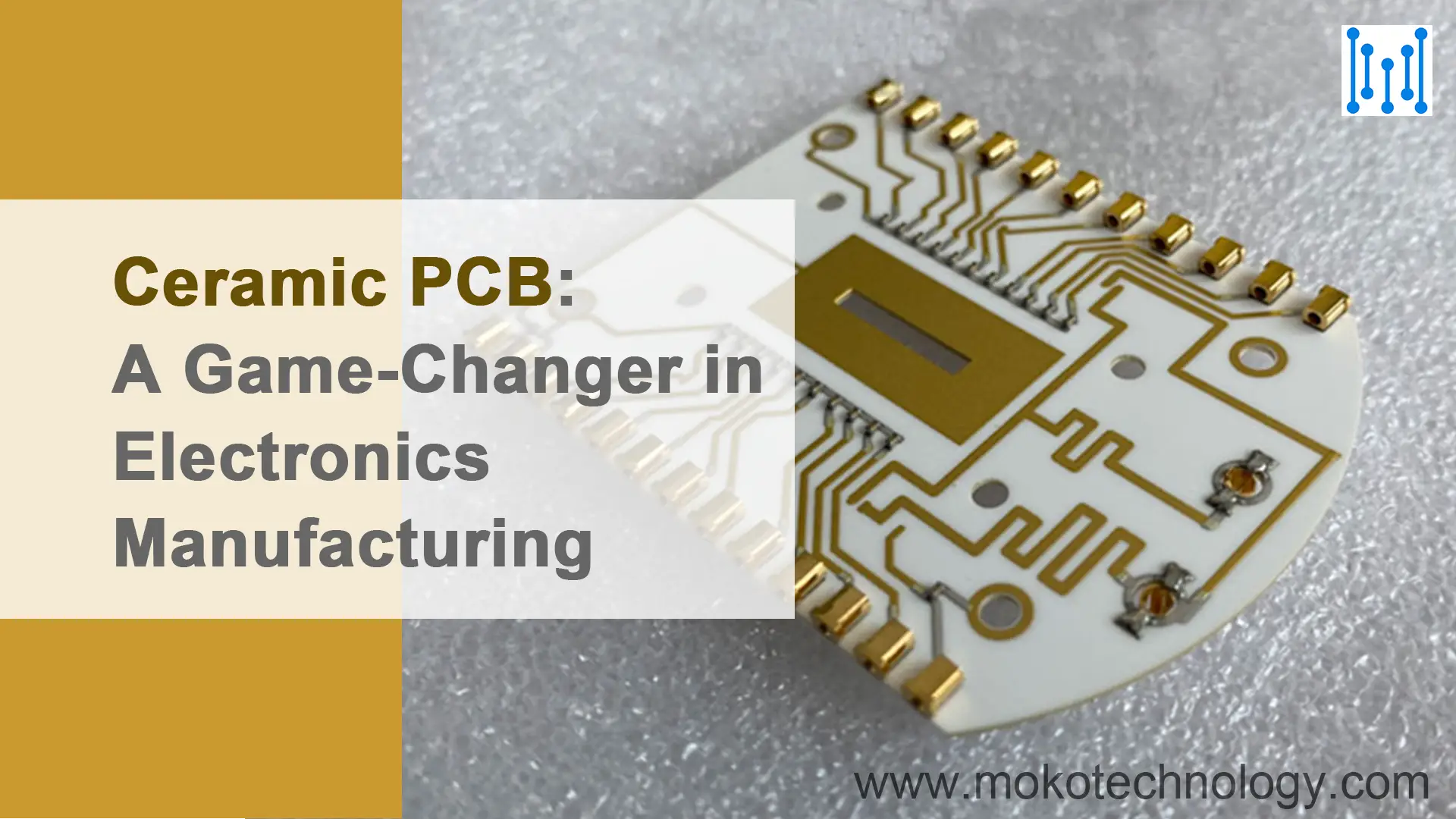

In het steeds evoluerende landschap van elektronicaproductie, innovatie blijft de grenzen verleggen van wat mogelijk is. Een innovatieve vooruitgang die de afgelopen jaren sterk in een stroomversnelling is gekomen, is de opkomst van keramische PCB's. Het is een relatief nieuw type PCB dat in de elektronica-industrie wijdverbreid is geaccepteerd als een effectief alternatief. Met hun ongeëvenaarde thermische geleidbaarheid, mechanische kracht, en elektrische isolatie-eigenschappen, keramische printplaten herdefiniëren de mogelijkheden voor krachtige en betrouwbare elektronische systemen. In dit uitgebreide artikel, we duiken in de wereld van keramische printplaten, het onderzoeken van hun verschillende kenmerken, verschillende soorten, toepassingen, enzovoort.

Wat is keramische printplaat?

Keramische PCB, ook wel keramische printplaat genoemd, wijkt af van het conventionele gebruik van glasvezel of epoxyhars door een keramisch materiaal als basis of substraat te gebruiken. Deze gespecialiseerde printplaat heeft een dunne isolatielaag van keramisch materiaal, geïntegreerd met metalen componenten om het circuit tot stand te brengen. Het keramische basismateriaal dat wordt gebruikt in keramische PCB's, zoals aluminiumoxide, aluminium nitride, of berylliumoxide, vertoont opmerkelijke warmtegeleidingsmogelijkheden.

Met zijn uitzonderlijke thermische mogelijkheden en verbeterde prestaties, keramische PCB's komen naar voren als een aantrekkelijk alternatief voor traditionele PCB's, die te vinden zijn in verschillende toepassingen, zoals geheugenmodules, arrays van zonnepanelen, LED's, telecom apparaten, meerlaagse verbindingsborden, enzovoort.

De soorten keramische printplaten

Volgens de PCB-productieproces, keramische PCB's zijn onderverdeeld in verschillende typen, inclusief:

Keramische PCB op hoge temperatuur

Keramische PCB's voor hoge temperaturen zijn een veelgevraagd type keramische printplaat vanwege hun vermogen om bestand te zijn tegen en te werken in omgevingen met hoge temperaturen. Deze gespecialiseerde PCB's zijn algemeen bekend als hoge-temperatuur meegebakken keramiek (HTCC) circuits. HTCC PCB's zijn samengesteld uit ruw keramiek vermengd met oplosmiddelen, lijmen, weekmakers, smeermiddelen, en aluminiumoxide.

Dankzij de HTCC-technologie behouden deze keramische PCB's hun structurele integriteit en elektrische prestaties onder extreme hitteomstandigheden. Ze worden veel gebruikt in toepassingen waar hoge temperaturen heersen, zoals in de ruimtevaart, automotive, en vermogenselektronica-industrieën. Het HTCC-productieproces zorgt voor de betrouwbaarheid en duurzaamheid die nodig zijn om zware thermische omgevingen te weerstaan, waardoor keramische printplaten voor hoge temperaturen een ideale keuze zijn voor veeleisende toepassingen.

Keramische printplaat voor lage temperaturen

Lage temperatuur meegebakken keramiek (LTCC) PCB's bieden unieke voordelen ten opzichte van andere soorten keramische PCB's. In tegenstelling tot meegebakken keramiek op hoge temperatuur (HTCC), LTCC PCB's worden vervaardigd door kristalglas te combineren met een klevend substraat op plaatstaal met behulp van goudpasta. De resulterende printplaat wordt vervolgens gesneden, gelamineerd, en geplaatst in een gasoven op ongeveer 900 graden Celsius.

Een opmerkelijk voordeel van LTCC-printplaten is hun verminderde kromtrekken en verbeterde krimptolerantie in vergelijking met HTCC en andere soorten keramische printplaten. Dit vertaalt zich in verbeterde mechanische sterkte en thermische geleidbaarheid. Daarom, LTCC-printplaten zijn bijzonder voordelig voor toepassingen met warmteafvoerproducten, omdat ze superieure thermische voordelen bieden.

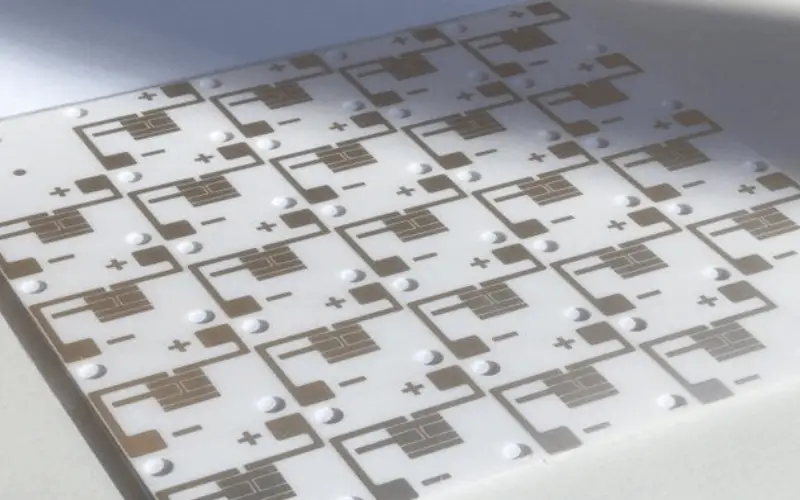

Dikke film keramische PCB

Dikfilm keramische PCB's worden gekenmerkt door hun geleidende laag, die een dikte kan hebben die groter is dan 10 micron maar niet meer dan 13 micron. Typisch, op de keramische printplaat, het oppervlak is versierd met een geleidende laag die zorgvuldig is bedrukt met edele metalen zoals zilver of goudpalladium. Dit omvat het aanbrengen van goud en diëlektrische pasta's op een keramisch basismateriaal, gevolgd door een bakproces bij een lagere temperatuur 1000 graden Celsius. Het gebruik van keramische PCB's met dikke film is wijdverbreid onder PCB-fabrikanten vanwege de relatief lagere kosten van goudgeleiderpasta.

Een van de belangrijkste voordelen van keramische PCB's met dikke film ten opzichte van traditionele PCB's ligt in hun vermogen om koper te beschermen tegen oxidatie. Door deze eigenschap kunnen fabrikanten van keramische printplaten verwisselbare geleiders opnemen, halfgeleiders, condensatoren, en weerstanden op het keramische bord.

Voor- en nadelen van keramische PCB's

Voordelen van keramische printplaten

- Superieure thermische geleidbaarheid

Keramische PCB's vertonen een uitzonderlijke thermische geleidbaarheid, waardoor ze de warmte die wordt geproduceerd door elektronische componenten efficiënt kunnen afvoeren. Dit voordeel is cruciaal in toepassingen waar thermisch beheer van cruciaal belang is, omdat het oververhitting helpt voorkomen en zorgt voor optimale prestaties en betrouwbaarheid.

- Lage thermische uitzettingscoëfficiënt (CTE)

Met zijn solide en uitzonderlijke interatomaire bindingen, keramiek vertoont opmerkelijke thermische stabiliteit, waardoor het bestand is tegen hoge temperaturen terwijl het zijn structurele integriteit behoudt. Zelfs bij wisselende temperaturen, keramiek blijft stevig, stal, en stabiel.

- Uitstekende thermische isolatie

Keramische PCB's bieden uitstekende thermische isolatie, het effectief voorkomen van de warmtestroom door het substraat. Deze isolatie-eigenschap beschermt de componenten op de printplaat, het risico op schade of schade veroorzaakt door overmatige hitte te verminderen.

- Anorganisch

Een van de opmerkelijke voordelen van keramische PCB's is hun samenstelling van anorganische materialen, wat bijdraagt aan hun lange levensduur en uitgebreide bruikbaarheid. In tegenstelling tot organische materialen, keramiek heeft een hogere weerstand tegen slijtage en is bestand tegen langdurig gebruik zonder dat dit ten koste gaat van de prestaties.

- Hoge frequentie

Deze gespecialiseerde printplaten maken een betrouwbare en efficiënte verwerking van hoogfrequente signalen mogelijk, zorgen voor superieure prestaties en signaalintegriteit in veeleisende toepassingen. Het wordt veel gebruikt in de medische en ruimtevaartsector die sterk afhankelijk is van de overdracht van hoogfrequente gegevens en elektrische signalen.

- Mechanische stabiliteit

Keramische PCB's hebben een hoge mechanische sterkte en stijfheid, zorgen voor een uitstekende structurele stabiliteit. Ze zijn bestand tegen mechanische belastingen, trillingen, en barre omgevingsomstandigheden beter dan andere PCB-materialen, vermindert het risico op schade of defecten.

- Ontwerpflexibiliteit

Met keramische printplaten kunnen ontwerpers kleiner worden, compactere ontwerpen vanwege hun vormvastheid. Deze flexibiliteit is vooral waardevol in toepassingen waar de ruimte beperkt is of waar miniaturisatie vereist is.

Nadelen van keramische printplaten

Keramische printplaten bieden tal van voordelen ten opzichte van andere soorten PCB's, waardoor ze een aantrekkelijke keuze zijn voor bepaalde toepassingen. Echter, het is essentieel om de mogelijke nadelen van het gebruik ervan te overwegen en grondig te onderzoeken:

- Complexiteit in productie

Keramische printplaten vereisen gespecialiseerde productieprocessen, zoals dikke-film- of dunne-filmdepositietechnieken, die het productieproces ingewikkelder kunnen maken. Dit kan de doorlooptijd en productiekosten verhogen, evenals bekwame technici of gespecialiseerde faciliteiten vereisen.

- Hogere kosten

Keramische PCB's zijn over het algemeen duurder in vergelijking met traditionele PCB-materialen zoals FR4. De kosten worden voornamelijk toegeschreven aan de gespecialiseerde keramische materialen en fabricageprocessen.

Vergelijking tussen keramiek en FR4

Als het gaat om het kiezen van het juiste plaatmateriaal voor elektronische toepassingen, FR4 is al lang de favoriete keuze van veel fabrikanten. Echter, naarmate de technologie vordert en de vraag naar hogere prestaties escaleert, keramische platen zijn naar voren gekomen als een aantrekkelijk alternatief. In dit deel, we vergelijken deze twee soorten materialen op verschillende aspecten. Bekijk de onderstaande grafiek voor meer informatie:

| Parameter/ Gebruikte materiaal | Keramiek | FR4 |

| Warmtegeleiding (de thermische geleidbaarheid van een dergelijk FR4-oppervlak zou worden verhoogd tot) | Veelgebruikte materialen: 20 naar 40 /Speciale materialen:25 naar 200 | 0.25 naar 0.35 |

| Thermische uitzetting | Laag | Medium |

| Frequentie Prestaties | Hoog | Laag - Midden |

| Vochtopname | Verwaarloosbaar | Relatief hoog |

| Bedrijfstemperatuur | Tot 500°C (varieert) | Tot 130°C (varieert) |

| RF-prestaties | Excellent | Beperkt |

| Mechanische kracht | Hoog | Gematigd |

| Productieproces | Complexer, gespecialiseerd | Minder complex |

| Kosten | Hoger dan FR4 | Relatief lage |

Kies MOKO-technologie om keramische printplaten te vervaardigen

Als het gaat om het vervaardigen van keramische printplaten, het selecteren van de juiste PCB-fabrikant is van het grootste belang. Een betrouwbare en ervaren fabrikant kan de hoogste kwaliteit garanderen, precisie, en prestaties van keramische printplaten. Met jarenlange expertise en een streven naar uitmuntendheid, MOKO-technologie is een go-to-oplossing geworden voor de productie van keramische PCB's. We maken gebruik van geavanceerde faciliteiten en productieprocessen en voeren strenge kwaliteitscontrolemaatregelen uit om de productie van hoogwaardige keramische PCB's te garanderen. We begrijpen de unieke vereisten van keramische printplaten en leveren op maat gemaakte oplossingen die voldoen aan de hoogste industrienormen. Neem contact op vandaag om uw project te starten!