選択的はんだ付けは重要な役割を果たします 電子機器受託製造, プリント基板の卓越性と信頼性に大きな影響力を持っています (PCB) アセンブリ. 製品の複雑化、小型化が進む傾向にあるため、, 弾力性を生み出す重要な要素として、選択的はんだ付けスタンドの技術をしっかりと把握する, 高出力はんだ接続.

このブログの奥深くまで掘り下げてみる, 選択的はんだ付けの領域への徹底的な入門を明らかにします。. 初めて選択的はんだ付けの領域に足を踏み入れる場合でも、すでに確立された手順を積極的に改良しようとしている場合でも, この包括的なガイドは、選択的はんだ付けの実装を成功させるために必要な知恵を提供する準備ができています。.

選択的はんだ付けとは?

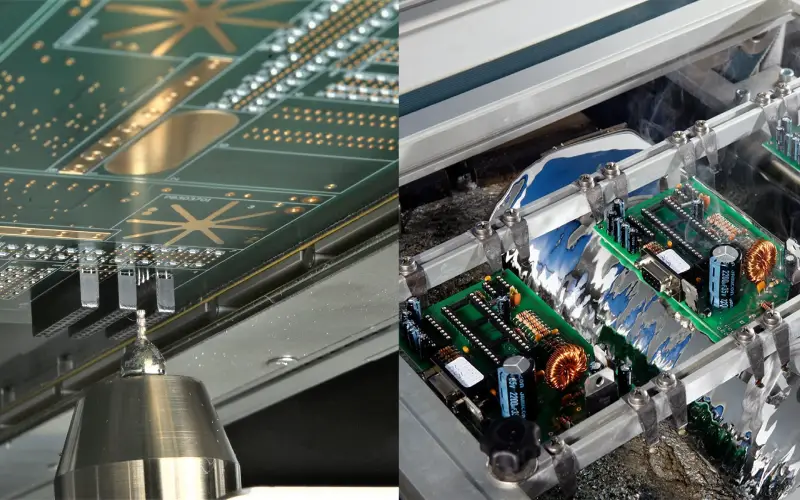

始める, 選択的はんだ付けは、 PCBはんだ付け はんだ接合が必要な領域のみにはんだを塗布する技術. PCB の下側全体が溶融はんだの波と接触するウェーブはんだ付けとは異なります。, 選択的はんだ付けでは、個別のターゲットに小型化されたはんだウェーブまたは噴水を使用します。 はんだパッド. ミニはんだウェーブを使用すると、どの部品がはんだ付けされるかを正確に把握でき、すべてを一度にはんだ付けするときに発生する可能性のある問題を回避できます。. そう, 選択的はんだ付けは、互いに非常に近いコンポーネントが多数ある PCB に適しています。. 電子製品はより小さく、より精密になるように設計されているため、, このはんだ付け技術はより広く使用されています.

選択的はんだ付けシステムは、ポンプを利用してはんだの流れを制御します, 小型はんだノズル, 特殊なツールと自動化, および熱管理システム. これにより、最適化された, 高度に制御されたはんだ付けプロセスにより、最も複雑な基板でも信頼性の高いはんだ接合を実現.

選択的はんだ付けプロセスを理解する

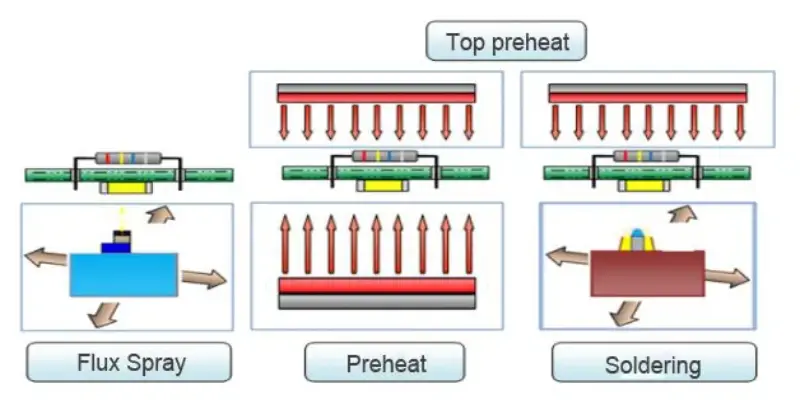

- フラックスの塗布: 財団の設立

最初のステップはフラックスの塗布です – はんだ付けの準備を整える特別な化学薬品. 名前は出さないでね “フラックス” あなたを馬鹿にします, このことは重要です! コンポーネントやはんだパッドを洗浄します, 汚れを取り除く, 油, または酸化してはんだの付着を妨げる可能性があります. フラックスは表面を非常にきれいにし、液体はんだがスムーズに広がり、うまく接着できるようにします。. 理想を作り出すためにすべてを注意深く掃除することと考えることができます。, はんだ付けのための自然な環境.

- 予熱: 徐々に温度が上昇

フラックス塗布後の次のステップは予熱です。. これは、実際に何かをはんだ付けする前に、回路基板の温度をゆっくりと上げることを意味します。. 予熱温度ははんだの融点より少し低く保ちます。. このようにボードを徐々に温めることで、熱ショックを防ぐことができます。 – 大きい, 急激な温度上昇により、敏感なコンポーネントが損傷する可能性があります. 基板を順応させ、はんだ付けの準備を整える穏やかな方法です, ホットタブに飛び込む前に体を調整するのを助けるようなもの. 予熱はゆっくりと行われるため、はんだ付け開始後の急激な温度変化によってコンポーネントが驚かれることはありません。.

- はんだ付け: 精度の再定義

このステップでは, ミニはんだウェーブまたはノズルを使用して、必要な場所にはんだを配置します, 基板上の正確なはんだパッド上に. これらのツールを使用すると、はんだ付けを非常に正確に調整できます, 毎回液体はんだを完璧な場所に置く. 次に熱を加えます, そしてハンダが溶けて流れます, コンポーネントとの接続を形成する. 最終的には, 信頼性が高く構造的に健全なはんだ接合が得られます.

- クールダウン: デリケートな結論

はんだ付け完了後, 回路基板は徐々に室温まで冷却する必要があります. 制御された, 突然の温度低下によってコンポーネントが熱衝撃を受けないようにするためには、体系的な冷却プロセスが不可欠です. 急速な冷却により、膨張と収縮の差により有害な応力やひずみが発生する可能性があります。. 熱湯を勢いよく注ぎすぎて割れたガラス皿のように, 急速な冷却は壊れやすい電子機器に過度のストレスを与える可能性があります. 基板をゆっくりと冷やすことで、, コンポーネントが高いはんだ付け温度から移行する際に、コンポーネントが安定して順応するまでの時間を考慮します。. この予防的な徐冷により、はんだ付け作業の完全性が保護されます。.

本質的に, 選択的はんだ付けプロセスがフラックスのシンフォニーを織り交ぜます, 校正された熱, 精密はんだ付け, はんだ接合部を作成するための制御された冷却.

選択はんだ付けのメリットとデメリット

このプロセスがもたらす主な利点と、考慮すべき欠点や制限事項の両方を十分に理解することが賢明です。.

利点

選択的はんだ付けは他のはんだ付け方法を打ち破り、先進的なはんだ付けには非常に不可欠なものとなっています。 PCB製造. 超精密, 制御されたはんだ付けにより、常にスイートスポットを釘付けにすることができます, 必要な場所にのみはんだを付けるだけ. これにより、欠陥が最小限に抑えられ、熱によるコンポーネントへのストレスが軽減されます。. はんだ付けなどの難しいものでも BGA 汗は出ません. クローズドループフィードバックにより、理想的な設定を調整し、作業を進めながら最適化することもできます。. その上で, スループットが速くなります, 検査が容易になる, 1 つの基板上に混合コンポーネントタイプをはんだ付けする機能. このはんだ付け方法は、回路基板の製造を次のレベルに引き上げる大きな利点をもたらします。.

短所

しかしながら, 選択的はんだ付けには、考慮すべきいくつかの欠点もあります. 必要な選択的はんだ付け機は、より単純なはんだ付け方法と比較して著しくコストが高くなります. はんだ付けプロセスのプログラミングと設定はより複雑で時間がかかる場合があります. また、基板サイズやフラックス残留物の蓄積に関して潜在的な制限もあります。. 選択的はんだ付けが特定の製造用途にとって正しい選択であるかどうかを判断する際には、これらの長所と短所を慎重に比較検討することが重要です. 適切な計画と最適化により, この利点により、多くの場合、小規模の場合には選択的はんだ付けが最適なプロセス オプションになります。, 信頼性が高く効率的なはんだ付けが必要な複雑な電子機器.

選択的 vs. ウェーブはんだ付け

選択的はんだ付けプロセスとウェーブはんだ付けプロセスの比較

選択的はんだ付けとウェーブはんだ付けは、エレクトロニクス製造における 2 つの異なるはんだ付け方法論を表します, それぞれにそれぞれの強みと用途があります.

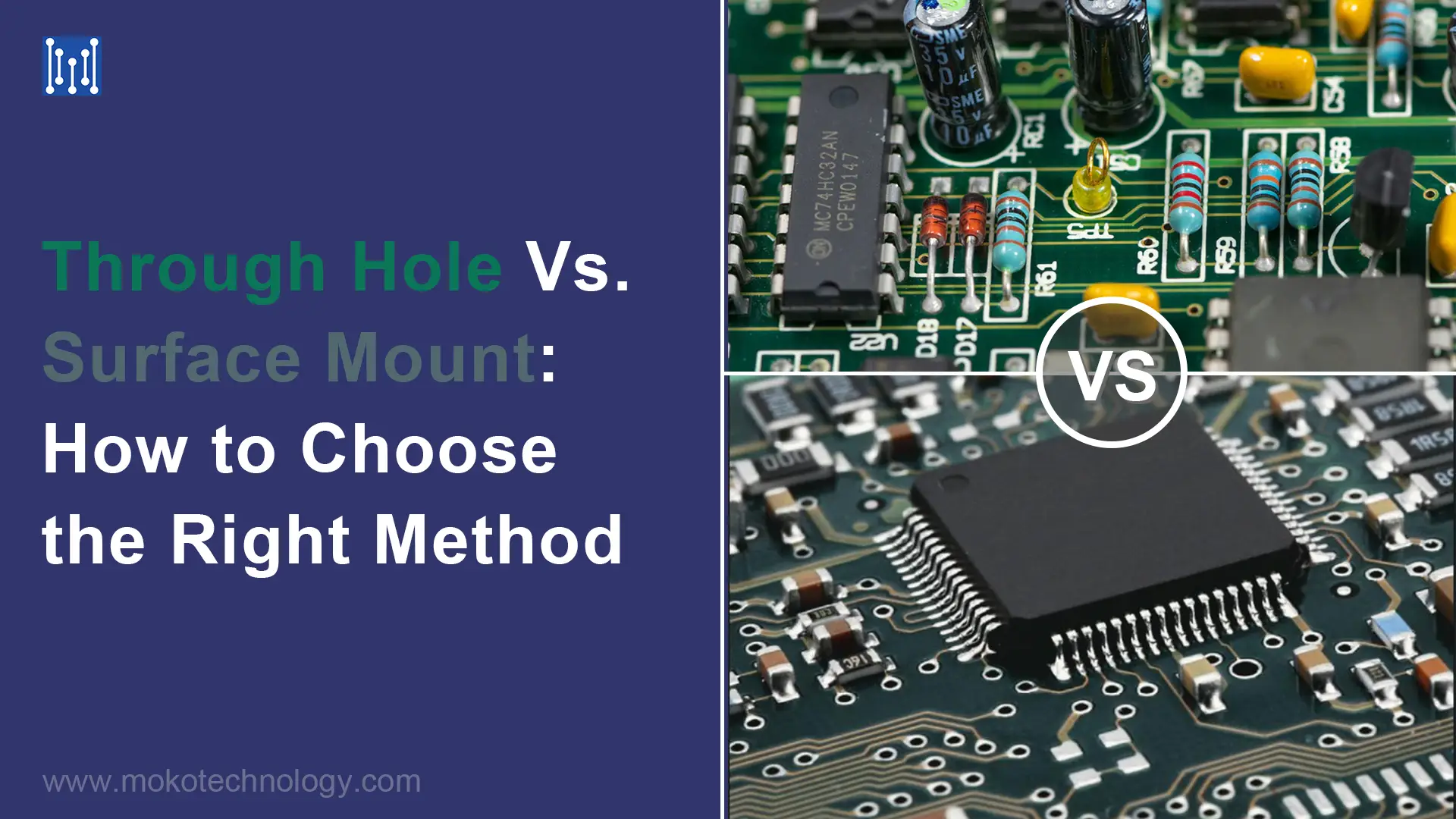

ウェーブはんだ付けでは、溶融はんだの定常波を横切ってプリント基板を搬送します。. これにより、複数の接合部の同時はんだ付けが可能になります。, 大量生産シナリオに最適です. しかしながら, ウェーブはんだ付けの一般化された性質には精度が欠けています, 繊細なコンポーネントが実装されたボードには不向きになります。.

逆に, 選択的はんだ付けは、はんだ付けの精度と接合品質が最も重要な用途に優れています。. その正確さにより、, はんだの集中的な堆積, このはんだ付け方法は、両方を含む複雑な PCB に最適です。 表面実装およびスルーホール コンポーネント. ウェーブソルダリングのスループットには及ばないかもしれませんが、, 信頼性の高い生産能力, 高品質のはんだ接合により、特殊な用途に最適な方法となります。.

さらに, ウェーブはんだ付けとリフローはんだ付けを比較したブログを提供しています. 参考に読んでいただけます: “ウェーブはんだ付けとリフローはんだ付けの比較”.

選択的はんだ付けを選択する場合

PCB の複雑さ: 選択的はんだ付けは、部品密度が高く、スペースが狭い複雑な PCB に最適です.

PCB 成分 種類: PCB にスルーホール コンポーネントと表面実装コンポーネントが混在している場合, 選択的はんだ付けが有利.

品質要件: 最終製品が完璧なはんだ接合品質と欠陥の削減を要求する場合, 選択的はんだ付けは優れた選択肢です.

熱による損傷を避ける: ウェーブはんだ付けの熱に耐えられない繊細なコンポーネントは、選択的はんだ付けの精度の恩恵を受けます。.

選択的はんだ付けを成功させるためのベストプラクティス

ここでは、選択的はんだ付けを成功させるための重要なベスト プラクティスを箇条書き形式で説明します。:

- それぞれのはんだ付けレシピ/プログラムを最適化 基板設計 – 各基板の熱質量とはんだ付け要件の違いを考慮する. 熱電対とプローブを使用してリアルタイムのプロセス制御を行う.

- 正確な基板位置合わせ – はんだ付け可能な基準と適切なツーリングピンを使用して、正確かつ再現性のある基板の位置合わせを実現します。. これは精密はんだ付けにとって重要です.

- 清潔さ – はんだノズルは保管しておいてください, 鍋, 定期的なメンテナンスにより、ツールはきれいでゴミがなくなりました。. これにより欠陥が防止されます.

- 高品質の素材 – はんだ付けプロセス専用に設計された、実証済みの洗浄不要のはんだペーストとフラックスを使用. ここで妥協しないでください.

- 基板レイアウト – ブリッジ欠陥を防ぐために、はんだ接合部の周囲に十分な隙間を設けてください。. はんだ付けのレイアウトを最適化する.

- プロセスパラメータの一致 – ヒーターをカスタマイズする, コンベア速度, 等. 各基板設計の熱ニーズに適合する. これによりストレスが軽減されます.

- 不活性化 – 窒素を使用して酸化を防止し、はんだの濡れを促進します。. 無酸素環境で品質が向上.

- 監視とメンテナンス – 定期的に点検する, 主要な指標を監視する, 長期にわたってプロセスを制御し続けるためのシステムを維持します.

- それぞれの製造環境に合わせたこれらのベスト プラクティスおよびその他のベスト プラクティスに従うことで、企業は信頼性の高い製品を達成できます。, 稼働時間を最大限に高めた高品質のはんだ付け.

結論

要点をまとめると, 選択はんだ付けは、微細な部分を確実に釘付けにする超精密はんだ付け方法です。, 複雑な回路基板. このブログのヒントを活用する, 電子メーカーは強力な選択的はんだ付けプロセスを確立できる. これにより品質が大幅に向上します, 速度, 汲み出されたボードの量. つまり、要するに, このはんだ付け技術は、厄介なものを扱うスキルをもたらします. 正しく設定してください, これまで以上に早く新品のボードを作り出せるようになります.