電子機器製造業界では, 2つの用語がよく使われます: プリント基板とプリント基板. 両者の違いは何なのか気になりませんか? どのようなつながりが存在するのか? 実際には, PWB はプリント配線板の略で、PCB はプリント回路基板の略です. 名前が似ているにも関わらず、, これらは、現代の電子機器で重要な機能を実行する 2 つの異なるコンポーネントを指します。. このブログでは, PWBとPCBについて詳しく紹介します, 読者がこれら 2 つの関連する用語を明確に理解できるように、その違いを比較します。.

プリント基板とは?

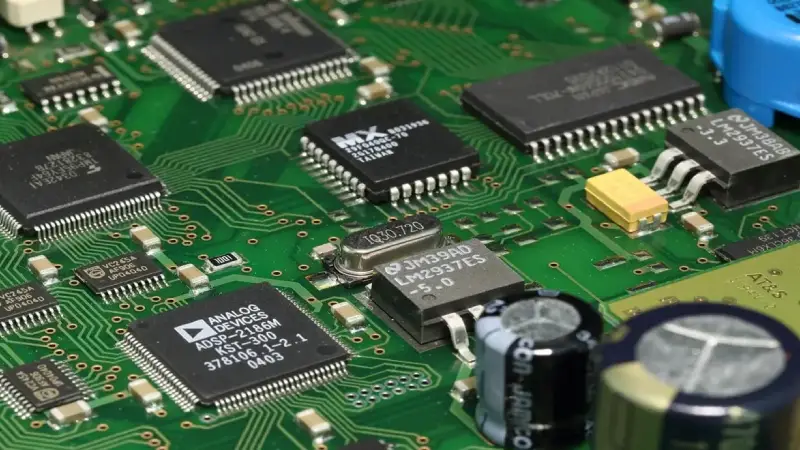

プリント配線板は現代のエレクトロニクスの根幹です. プリント基板なし, 電子機器を構成するさまざまなコンポーネントをすべて相互接続することは非常に困難です。. PWB はコンポーネントを物理的に取り付けるための頑丈なベースを提供します. プリント配線板の主な目的は、デバイスが適切に動作するようにコンポーネント間で電気信号が流れることを可能にする導電性トラックを作成することです。.

PWB は通常、ガラス繊維強化エポキシ ラミネートやフェノール紙などの非導電性基板から作られます。. これらの基板は、頑丈な物理的サポートと電気的絶縁の両方を提供します。 回路基板の部品. PWB 上の導電経路は、銅などの材料で作られた導電性トレースを使用して形成されます。. これらのトレースは細心の注意を払って設計され、基板の表面にエッチングされています。, 回路の異なるセグメントをリンクする複雑なネットワークを形成する.

PCBとは何ですか?

プリント基板, またはプリント基板, 非導電性材料で作られた平らな板です (通常はグラスファイバーまたは複合エポキシ) 電子部品が実装され、基板の表面にエッチングされた導電性経路または配線を使用して相互接続されるもの. PCB は、さまざまな電子部品を搭載する基板を提供します。 集積回路, トランジスタ, 抵抗器, コンデンサ, 他の部品も取り付けて相互接続することができます.

がある PCBの種類 デザインの目的に応じてさまざまな形やサイズがあります. いくつかは、基本的なデバイス用のいくつかのコンポーネントのみを備えた単純な長方形のボードです。. 他は密集してます, コンピューターなどの複雑な電子機器を制御するためのコンポーネントが詰め込まれた複雑なボード. 幅広い範囲 PCB設計 彼らの柔軟な性質を反映しています – あらゆる電子システムのニーズに合わせてカスタマイズできます。. すべてを手動でポイントツーポイントで配線する場合と比較して, PCB によりエンジニアの作業が大幅に楽になります. 接続の効率的な配置と配線が可能になります。, ネズミのワイヤーの巣を減らす. コンポーネントに頑丈なベースを提供することで、, PCB も信頼性と一貫性を向上させます.

PWB と PCB の主な対照

- 構造とレイアウト

PWB と PCB の構築方法がそれらの区別の基礎を築く. PWB には通常、基板上に印刷された導電パスが含まれます, 主に配線を中心に. PCB, 一方, より精緻なデザインを誇る, 絶縁層で分離された導電性材料の層を組み込む, より複雑な回路レイアウトを容易にする.

- コンポーネントと統合

PWBは配線に重点を置いていますが、, PCB は配線とコンポーネントを調和させます. 電子素子は基板にはんだ付けされています, 回路が指定されたタスクを実行できるようにする共生関係を形成します。. プリント配線板は通常、PCB が提供する統合能力に欠けています。, 複雑なエレクトロニクスにおける能力を制限する.

- 用途と産業

プリント配線板は、基本的な電気接続が主な目的である産業に最適です。, 単純な場合など 家電. 一方, プリント回路基板, 複雑なコンポーネントを組み込む能力を備えています, 高度なパフォーマンスが必要な場合に好まれます, コンピューティングなどの, 自動車, および電気通信.

- 機能と複雑さ

PWB と PCB の最も明らかな違いは、それらが包含する機能と複雑さの領域です。. プリント配線板は、回路内の点間に電気接続を作成するという単純な目的を果たします。. 彼らの焦点は、コンポーネントを相互にリンクするための基本的な配線バックボーンを提供することです。. 対照的に, プリント基板は単にコンポーネントを接続するだけではありません. PCB はさまざまな電子部品を統合して複雑な部品を構築します, 多面的な回路とシステム.

この表は、いくつかの重要な違いをまとめたものです:

| 特性 | PWB | PCB |

| 基板 | 多くの場合、フェノール樹脂またはグラスファイバー | FR-4 グラスファイバーが最も一般的 |

| トレース | 手作業で配線またはポイントツーポイントで配線 | エッチング済みの銅トレース |

| コンポーネント | 手動はんだ付け | リフローまたはウェーブはんだ付け |

| デザイン | 単純, カスタマイズされた | 複雑な, 標準化された |

| 音量 | 低い, プロトタイピング | 高い, 大量生産 |

| 料金 | より低い | セットアップは高いが、組み立ては低い |

プリント基板 VS プリント基板: どちらかを選択する方法

PWB は手動配線とコンポーネント接続の基礎として機能します. 配線の調整や再配線が柔軟に行えるため、PWB は適応性が必要なプロトタイプやプロジェクトに最適です。. しかしながら, 各コンポーネントを手動で配線するプロセスでは、より多くの時間がかかり、接続が緩む可能性があるため、信頼性に関する懸念が生じる可能性があります。.

プリント回路基板, 一方, 自動化された手順により、基板上に直接実装およびエッチングされた機能コンポーネント, 手作業による配線が不要となり、より高密度でコンパクトなレイアウトが可能になります。. それにもかかわらず、, いかなる変更もボード全体の交換を必要とします, したがって、PCB は、大量生産や長期間にわたって一貫した信頼性が必要な用途に最適な選択肢となります。. 逆に, プリント配線板は、少量の設計や頻繁に変更される設計に対して高い柔軟性を提供します.

では、どのアプローチを選択すべきか – 固定 PCB またはカスタマイズ可能なワイヤラップボード? 上手, 結局のところ、アプリケーションと、後でどれだけ調整する必要があるかが重要になります。. シンプルな場合, PCB が意味をなす安定した回路 – はんだ付けしてすぐに使えます. ただし、頻繁に変更される新しいデザインのプロトタイピングの場合, ワイヤーラップの調整機能は便利です. 将来的に回路を変更する必要がある場合, PCB に必要なもの 手直し またはまったく新しいボード, 一方、ワイヤラップではすぐに再接続するだけで十分です. PCB の固定的な安定性とワイヤラップの柔軟な適応性 – 状況に応じてそれぞれに利点があります. 特定のプロジェクトのニーズを比較検討して、どれが最適かを決定する必要があります.

PWB, PCB, およびその他の関連用語

プリント基板に関する用語は微妙です, いくつかの同様の頭字語が同じ意味で使用されます.

PCB はプリント基板全体を指します, ベースボードと組み立てられたコンポーネントを含む. PWB とは、特にコンポーネントのない裸のプリント配線板を意味します。. しかしながら, 実際には, これらの用語はしばしば同じ意味で使用されます, 特に米国のエレクトロニクス産業では.

歴史的に, PWB は、テクノロジー分野の初期の時代に生まれた初期の用語です。. 時間とともに, PCB は、完全な回路アーキテクチャを保持するボードの機能をよりよく特徴づけるために普及しました。. 現代日本のエレクトロニクスでは, ポリ塩化ビフェニルとの混同を避けるため、PCB よりも PWB が推奨されます。, 有毒な化合物.

PCB と PWB を超えて, 関連する略語には以下が含まれます:

PCBA またはPCBアセンブリ – コンポーネントがはんだ付けされた完全に組み立てられた PCB

PWA またはプリント ワイヤ アセンブリ – PCBA の時代遅れの用語

CCA または回路カード アセンブリ – 技術的にはPCBAと同じ

PCA またはプリント回路アセンブリ – PCBA を表す珍しい別名

終わりの言葉

プリント配線板とプリント回路板は、エレクトロニクス革命を促進した 2 つの極めて重要なイノベーションを表しています。. 初めの頃, プリント配線板は、電子コンポーネントを単純な有線リンクで接続するための基本的なプラットフォームを提供しました. これにより、最初の原始的な電子デバイスを組み立てることができました。. しかしながら, 本当のゲームチェンジャーはプリント基板だった. 絶縁基板上に導電性銅トラックを直接エッチングすることにより, PCB により、コンポーネント間のより多くの複雑な接続を小さなスペースに統合できるようになりました. この密度と複雑さにより、PCB はトランジスタや集積回路などのコンポーネントが詰め込まれた高度な回路設計をサポートできるようになりました。. PCB は、エレクトロニクスを単純な回路から現代のテクノロジーを支える洗練されたデバイスへと真に飛躍させました。. 思い返す, プリント配線板がどのように初期の基礎を築いたかがわかります, しかし実際にエレクトロニクスを未来へと飛躍的に発展させたのはプリント回路基板でした. それぞれのテクノロジーは進歩の道に沿った重要なマイルストーンをマークしました.