序章

PCB (プリント回路基板) 現代の電子機器の基礎を形成する, 携帯電話などのハンドヘルド デバイスから高度な宇宙船技術に至るまで、. それらは電子部品を接続し、それらが動作するための安定したプラットフォームを提供するために不可欠です. PCB 製造は、いくつかの複雑なステップを伴う複雑なプロセスです。, 各ステップは非常に重要であり、欠陥のないプリント回路基板を確保するために細部に細心の注意を払う必要があります. プロセスは、設計段階とレビュー段階を通過することから始まります, 使用して コンピューター支援設計 (CAD) のためのツール PCB回路基板設計, ボードが製造されるまで進みます. 効率を高め、人的ミスのリスクを軽減する, 不完全または短絡を回避するために、コンピューター誘導および機械駆動の技術が実装されています. 高品質を保証するために, ボードは製造のさまざまな段階で厳格なテストを受けます, 完全なボードとしての最終テストを含む, 配送のために梱包および出荷される前に.

PCB 製造プロセス - ステップバイステップ

ステップ1: PCBを設計する

PCB製造の最初のステップは、設計を行うことです. PCBの製造と設計は、常に何らかの計画から始まります. 設計者は、必要に応じてすべての要件を満たすPCBの青写真をレイアウトします. PCBの設計図がソフトウェアによってエンコードされると, 設計のすべての異なる側面と部分が再度チェックされ、エラーがないことを確認します.

設計者による検査が完了したら, 完成したPCB設計は、PCBを構築できるように、PCB製造会社に送られます。. 到着時に, PCB 設計計画は、製造業者による 2 回目のチェックを受けて実施されます。, として知られている 製造のための設計 (DFM) チェック. 適切なDFMチェックにより、PCB設計が満たされていることが確認されます, 少なくとも, 製造に必要な公差.

ステップ 2: プリントPCBデザイン

すべてのチェックが正常に完了した後, インクルードPCB設計 印刷することができます. 他のプランとの違い, 建築図面のように, PCBプランは通常の印刷物ではありません 8.5 バツ 11 紙. 代わりに, 専用プリンター, プロッタプリンタとして知られています, 使用されている. プロッタプリンタはPCBの「フィルム」を現像します. それは本質的にボード自体のフォトネガです.

PCB の内層は 2 つのインク色によって特徴付けられます:

クリアインク: PCBの非導電性領域を示します, グラスファイバーベースなど.

黒インク: PCBの回路と銅トレースに使用されます

PCB設計の外層, この傾向は逆転しています, 黒インクは銅が除去される領域も指し、透明インクは銅の経路の線を指します.

各PCB層とそれに付随するソルダーマスクは、独自のフィルムを受け取ります, とてもシンプル 二層PCB 4枚必要; 各レイヤーに 1 つ、付随するソルダー マスクに 1 つ. フィルムが印刷された後, 彼らは並んでいて、穴があります, 登録ホールとして知られています, それらを介してパンチされます. レジストレーションホールは、プロセスの後半でフィルムを一列に並べるためのガイドとして使用されます.

ステップ 3: 内部層の銅を印刷する

このステップは、プロセスの最初のステップです。 PCBメーカー PCBの開発を開始. PCBデザインがラミネート片に印刷された後, 次に、銅が同じラミネート片に事前に接着されます, PCBの構造を助ける. 次に、銅を刻印して、以前の青写真を明らかにします.

次, ラミネートパネルは、レジストと呼ばれる一種の感光性フィルムで覆われています. レジストは、紫外線にさらされると硬化する光反応性化学物質の層でできています。. レジストにより、技術者は設計図の写真とフォトレジストに印刷されたものを完全に一致させることができます.

以前の穴を使用してレジストとラミネートを並べた場合, 彼らは紫外線の爆発を受けます. 紫外線はフィルムの半透明部分を通過します, フォトレジストの硬化. これは、経路として保持されることを意図した銅の領域を示します. 対照的に, 黒インクは、後で除去できるように、硬化する意図のない領域に光が届かないようにします。.

ボードが準備されたら, アルカリ性溶液で洗浄して、残ったフォトレジストをすべて除去します。. その後、ボードを高圧洗浄して表面に残ったものを取り除き、乾燥させます. 乾燥工程後, PCBに残しておくべき唯一のレジストは、最終的にポップされたときにPCBの一部として残る銅の上にあります。. 技術者がPCBを調べて、エラーがないことを確認します. エラーが存在しない場合, 次のステップに進みます

ステップ 4: 不要な銅を避けてください

PCB製造プロセスの次の段階は、不要な銅を除去することです. 以前のアルカリ性溶液とよく似ています, 別の強力な化学物質を使用して、フォトレジストで覆われていない銅を食い尽くします. 保護されていない銅が除去されたら, 以前の硬化フォトレジストを除去する必要があります, 同様に.

ノート: PCBから不要な銅を取り除くことになると, より重いボードは、溶剤またはより多くの銅溶剤へのより多くの曝露を必要とする場合があります.

ステップ 5: 検査と層の位置合わせ

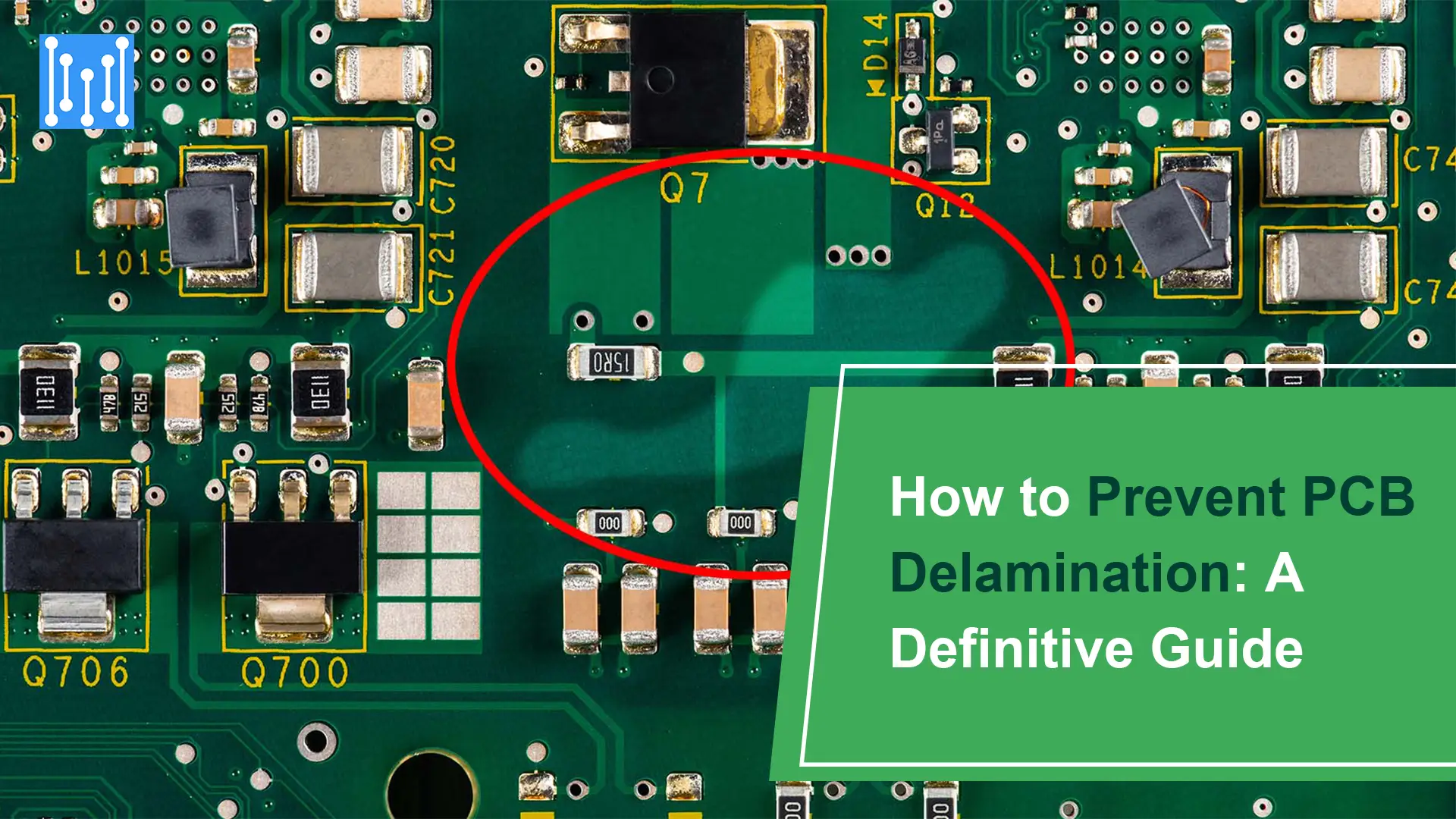

PCBの層が個別に洗浄された後, それらは光学検査と層の位置合わせの準備ができています. 以前の穴は、外層と内層を整列させるために使用されます. 技術者は、光学パンチと呼ばれるタイプのパンチマシンにレイヤーを配置して、レイヤーを位置合わせします. 次に、光パンチがピンを穴に通して押し下げ、PCBの層を配列します。.

光学パンチ後, 別のマシンが光学検査を実行して、障害がないことを確認します. この光学検査は非常に重要です。レイヤーが一緒に配置されると、, 存在するエラーは修正できません. 不具合がないことを確認する, AOIマシンは、検査対象のPCBを拡張ガーバー設計と比較します, メーカーのモデルとして機能します.

PCBが検査に合格した後—つまり, 技術者も AOI マシンも欠陥を発見しませんでした — PCB 製造の最後の数ステップに進みます.

ステップ 6: PCB層をラミネートする

ここで PCB 製造工程で, PCB層はすべて一緒です, ラミネートされるのを待っています. 層に欠陥がないことが確認されたら, それらは融合する準備ができています. PCBラミネートプロセスは2つのステップで行われます: レイアップステップとラミネートステップ.

PCB の外側は、エポキシ樹脂でプレコーティング/プレ浸漬されたファイバーグラスの完成品です。. 基板の元の部分も薄い銅箔の層で覆われており、銅の痕跡のエッチングが含まれています. 外層と内層の準備ができたら, それらを一緒にプッシュする時が来ました.

これらの層の挿入は、特別なプレステーブルの金属クランプを使用して処理されます. 各レイヤーは、専用のピンを使用してテーブルにフィットします. ラミネート加工を行う技術者は、プレプレグまたはプリプレグとして知られているプレコートエポキシ樹脂の層を配置することから始めます。. テーブルの位置合わせ盆地. 基板の1つの個別の層は、事前に含浸された樹脂の上に配置されます, 銅箔の層が続きます. 銅箔の後に、含浸済み樹脂のシートがさらに続きます。, 次に、プレスプレートと呼ばれる銅片と最後の銅片で仕上げます。.

銅プレスプレートが配置されたら, スタックはハードプレスする準備ができています. 技術者はそれを機械プレスに引き継ぎ、層を一緒に押し下げます. このプロセスの一環として, 次に、ピンが層のスタックに打ち抜かれ、正しく固定されていることを確認します。.

レイヤーが正しく修正されている場合, PCBスタックは次のプレスに持ち込まれます, ラミネートプレス. ラミネートプレスは、一対の加熱プレートを使用して、層のスタックに圧力と熱の両方を適用します. プレートの熱は通常、プリプレグの内側のエポキシを溶かします。. これとプレスからの圧力が組み合わさって、PCB層のスタックが融合します.

PCB層が一緒にプレスされるとき, 完了する必要がある開梱が少しあります. 技術者は、ピンと上部プレスプレートを以前から取り外す必要があります, これにより、実際のPCBを自由に引っ張ることができます.

ステップ 7: 掘削

掘削プロセスの前に, X線装置を使用してドリルスポットを特定します. その後, より正確な穴を開ける前にPCBスタックを保護できるように、ガイド/登録穴が開けられます. これらの穴を開ける時が来たら, コンピューターガイドドリルを使用して穴を開けます, デザインのファイルをガイドとして使用する.

掘削が完了したら, 端に残っている追加の銅はすべて削り取られます.

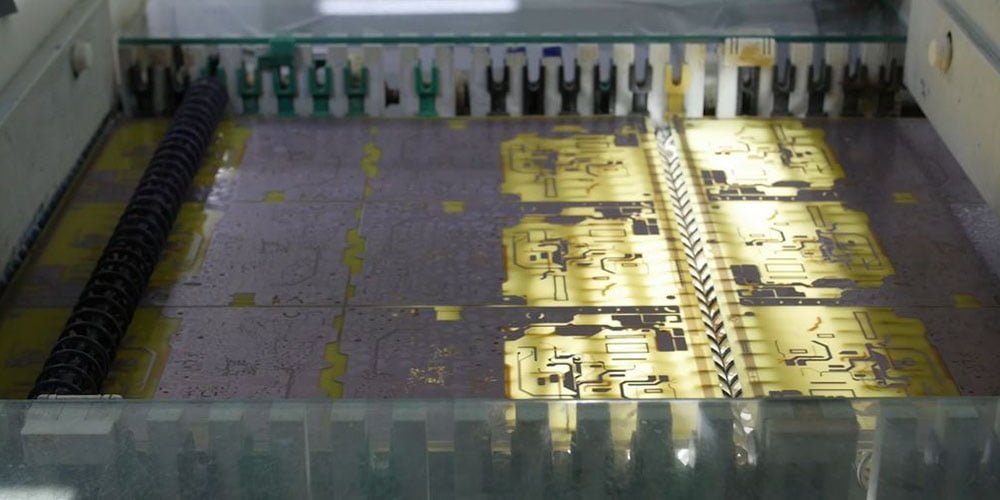

ステップ 8: PCBメッキ

パネルが穴あけされた後, メッキの準備ができています. めっきプロセスでは、化学薬品を使用してPCBのすべての異なる層を融合します. 徹底的に掃除した後, PCBは一連の化学薬品に浸されています. この入浴プロセスの一部は、ミクロンの厚さの銅の層でパネルをコーティングします, これは、最上層の上と、ドリルで開けたばかりの穴に堆積されます. 穴が完全に銅で満たされる前, それらは、パネルの内側を構成するグラスファイバー基板を露出させるのに役立つだけです。. それらの穴を銅に浸すと、以前に開けた穴の壁が覆われます.

ステップ 9: 外層のイメージングとメッキ

プロセスの早い段階 (ステップ番号 3), PCBパネルにフォトレジストを塗布しました. これで, フォトレジストの別の層を適用する時が来ました. しかしながら, 今回はフォトレジストは外層にのみ塗布されます, それはまだ画像化する必要があるので. 外層がフォトレジストでコーティングされ、画像化されたら, 前のステップでPCBの内層がメッキされたのとまったく同じ方法でメッキされます. しかしながら, プロセスは同じですが, 外層は、外層の銅を保護するためにスズのメッキが施されています.

ステップ 10: 最後のエッチング

最後に外層をエッチングする時が来たら, スズガードは、エッチングプロセス中に銅を保護するために使用されます. 望ましくない銅は、前述したのと同じ銅溶剤を使用して除去されます, スズがエッチング領域の貴重な銅を保護します.

不要な銅がすべて除去されたら, PCBの接続が適切に確立され、はんだマスキングの準備ができています.

ステップ 11: ソルダーマスクを適用します

パネルをはんだマスク塗布の準備を完全に整えるには, それらは掃除されるべきです. PCBパネルがクリーニングされたとき, インクエポキシがソルダーマスクフィルムと一緒に塗布されます. 次に、ボードを紫外線でブラストして、はんだマスクの特定の部分を除去するようにマークします。.

不要なソルダーマスクを完全に取り除いた後, PCBをオーブンに入れ、はんだマスクが硬化するように加熱します.

ステップ 12: PCBとシルクスクリーンを仕上げます

仕上げ工程の一環として, PCBは銀でメッキされています, ゴールド, または HASL を使用して、コンポーネントを作成したパッドにはんだ付けし、銅を保護できるようにします。.

PCBが銀または金メッキされた後, 不可欠なものとして, シルクスクリーンです. シルクスクリーンプロセスは、PCBにすべてのアクティブな情報を印刷します, 会社ID番号など, メーカーマーク, と警告ラベル.

PCBがメッキされたら & 正しい情報でシルクスクリーン, 最終硬化段階に送ることができます.

ステップ 13: 電気信頼性テスト

PCBがコーティングおよび硬化された後 (必要ならば), 技術者は、PCBのさまざまな領域で一連の電気テストを実行して、機能を確認します. 実行される主なテストは、絶縁テストと回路の導通です。. 回路導通テストは、PCBの中断をチェックします, 「オープン」として知られています。回路絶縁テスト, 一方, 短絡がないかどうかを確認するために、PCBのさまざまな部品のアイソレーション値を確認します. 電気テストは主に機能を確認するために存在しますが, また、初期のPCB設計が製造プロセスにどれだけ耐えられるかをテストする役割も果たします。.

PCBが完全に機能しているかどうかを判断するために使用できる他のテストがあります. これを行うために使用される数少ない主要なテストの1つは、「釘のベッド」テストとして知られています。. このテスト中, 回路基板上のテストポイントには、多数のスプリングフィクスチャが取り付けられています. 次に、スプリングフィクスチャは回路基板上のテストポイントに最大 200 PCBがテストポイントでの高圧接触にどれだけ耐えられるかを確認するための圧力のグラム.

PCBが電気的信頼性テストに完全に合格し、メーカーが実装を選択したその他のテストに合格した場合は、次のステップに進むことができます。: 切断.

ステップ 14: 切断とプロファイリング

PCB製造プロセスの最終ステップは、PCBの切断とスコアリングです。. これには、元のパネルからさまざまなPCBを切り出すことが含まれます. PCBを元のパネルから切り取る方法は2つあります:

V溝の使用, ボードの側面に沿って斜めのチャネルをカットします

ルーターまたはCNCマシンを使用する, PCBの端の周りの小さなタブを切り取ります.

どちらにしても, PCBは、建設用パネルから簡単に外れるようになります.

通常は, PCB パネルには、より大きなアレイまたは個々のボードがあります, 該当する場合, 組み立てた後、建設ボードから切り離すことができるように、スコアを付けてルーティングします.

ボードが建設ボードから切り離されたとき, PCB製造の最終検査段階があります:

ボードは、鋭いエッジがないことを確認するために、一般的な清浄度についてチェックされます, バリ, またはその他の製造上の危険

目視検査を指示することができます, 必要な場合, ボードが業界の仕様を満たし、データに示されている詳細と一致していることを確認する: 技術者は、必要に応じて、目視検査を使用してPCBの物理的寸法と穴のサイズを確認することもできます。.

スロット, 面取り, ベベル, ルーティングおよび製造プロセス中にカウンターシンクが追加されます, 必要に応じて

もし可能なら, 短絡はすべて修復されます—短絡したボードは、上からの同じ電気的信頼性テストを使用して再テストされます.

PCB製造サービスにMOKOテクノロジーを選択

上記のとおり, PCB製造には多くのステップが含まれます, 製品の高品質を確保するために、各ステップを正しく実行する必要があります, わずかなミスが回路基板の性能に影響を与える可能性があります. したがって, PCB製造に精通していない場合, PCB製造サービスを信頼できるPCBメーカーにアウトソーシングすることを選択できます. MOKOテクノロジー, 業界での長年の経験を持つ, さまざまな業界の顧客のニーズを満たす PCB 製造サービスを提供するリーダーになりました。. 最新設備, 高度な PCB 製造技術, 経験豊富なチームが、製造された各PCBが最高品質であり、最も厳しい基準を満たしていることを確認します. さらに, 私たちは、各顧客の特定のニーズに応えるために、さまざまなカスタマイズオプションを提供しています. お問い合わせ 今すぐ PCB 製造プロジェクトを開始するには!