PCB すべての電子部品の基本的な構成要素です. そのため、さまざまな種類のレイヤーが付属しています. 初心者向け, PCB層タイプとPCB層ボードタイプは混乱する可能性があります. しかしながら, これらの概念の基本を理解した後, とてもシンプルに見えます.

この詳細な記事では、PCB層のタイプについて知っておく必要のあるすべてのことと、それらを最適化する方法について説明します。. 真っ直ぐに要点を説明し、さまざまなPCBレイヤーについて詳しく説明しましょう.

PCB層の種類

-

メカニカルレイヤー

1つのPCB回路基板に複数の機械層を含めることができます. しかしながら, ボードを製造するには、少なくとも1つのレイヤーが必要です. 最も一般的な機械的層は、ボードの物理的寸法を形成します. この層は、製造業者がストック材料から回路基板を切り出すのを支援します.

このレイヤーは、単純な長方形でも、角が丸い、または切り欠きがある複雑な形状でもかまいません。. 加えて, 一部の機械層には、詳細な工具仕様とその他の機械情報が含まれています. これらの余分な機械的層はほとんど使用されないため、深く掘り下げる必要はありません。.

-

レイヤーを締め出す

機械的な層とは反対に, 立ち入り禁止層は、回路基板の作業領域の制約を定義します. 例えば, ボードの周囲から1/2インチのところにすべてのコンポーネントを描画する場合. その後, 立ち入り禁止層が議論される.

このレイヤーは、デザイナーにフィードバックを提供するのに非常に役立ちます. したがって、設計者が所定の境界に違反しないように支援します. さらに, これを使用して、さまざまな理由で明確に保つ必要がある内部のセグメントを特定できます。.

-

ルーティングレイヤー

ルーティングレイヤーは、さまざまなコンポーネントを相互接続するのに非常に役立ちます. 設計者は、最高のパフォーマンスを得るために、ほとんどの時間をルーティングレイヤーに費やします. ルーティングレイヤーは、内側レイヤーと外側レイヤーの両方に配置できます. さらに, PCB層で世界に対して積み重なる, メーカーはそれらを最上層または最下層と呼んでいます. 回路基板を作成する際には、製造業者に配線層を提供する必要があります.

-

グランドプレーンとパワープレーン

これらは両方とも固定電位に短絡された固体銅層です. 簡単な言葉で, グランドプレーンをGNDに接続し、電源プレーンをオンボード電圧の1つに接続する必要があります. 同様にルーティングレイヤー, これらの層は、PCBの内部層または外部層として存在する可能性があります.

両方の層は配電に非常に有利です. さらに, これらは、すべてのコンポーネントの接地に便利です. 加えて, これらは、特定の条件で回路のパフォーマンスを向上させることができます. カスタム回路基板を作成する際には、デザイン内のすべての平面を説明するすべてのファイルを提供する必要があります.

-

分割面

電源プレーンとグランドプレーンには、異なる電位に接続された銅の複数のセクションが含まれています. だからあなたはそれらを簡単に変更することができます. 飛行機の利便性を高めることは非常に役立ちます. 例えば, プランには、1つのセクションに+ 5V、別のセクションに-5Vを分配する複数の電圧を設定できます。.

平面の分割を処理しているときに、パフォーマンスの問題が発生する可能性があります. パフォーマンスの問題は、グランドプレーンで最も頻繁に発生します. とりわけ, 分割レイヤーは飛行機の利便性を高めるのに便利です.

-

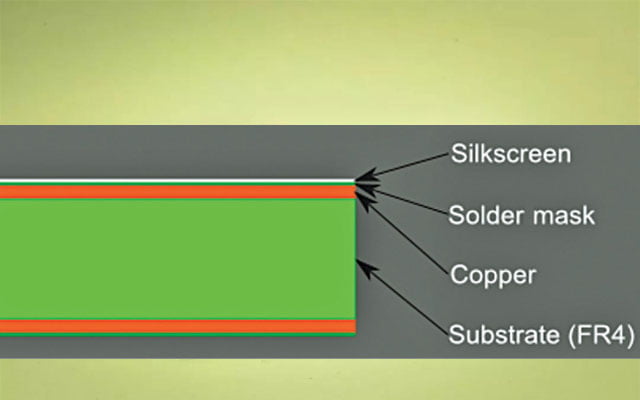

オーバーレイまたはシルクスクリーンレイヤー

オーバーレイまたはシルクスクリーンレイヤーは、回路基板上のすべてのコンポーネントのテキストを追加するための追加のレイヤーです。. これらのレイヤーを最上層と最下層の両方に追加する必要があります. このレイヤーを利用したい場合, 上部と下部の両方のオーバーレイに別々のレイヤーを提供する必要があります.

回路基板はこれらの層がなくても完全に正常に動作しますが. しかしながら, 回路基板を修理する際の読みやすさを向上させるために、このレイヤーを追加する必要があります. 加えて, あなたはあなたの会社名を追加することができます, デザイン名, 回路基板のシリアル番号またはリビジョン番号. 内部レイヤーは表示されないため、このレイヤーを内部レイヤーに追加する必要はありません。!

-

ソルダーマスクレイヤー

これは、最も一般的なPCB層タイプのもう1つです。. 回路基板には、緑と青のようなさまざまな色があります. したがって、上部と下部のPCBの薄い色の保護カバーはソルダーマスクです. はんだマスクは、ボードに破片が存在する場合にトレースを短絡から保護するために重要な役割を果たします.

PCB層の製造にはソルダーマスクは必須ではありません. ニーズに応じて、最上層または最下層に追加できます. ボードにソルダーマスクを適用する場合, ファイルを提供する必要があります. ファイルには、はんだマスクを配置する場所に関する詳細情報が含まれている必要があります.

-

はんだペースト層

これは、最も一般的なPCBレイヤーボードタイプのもう1つです。. はんだペーストは、PCB上の表面実装コンポーネントのはんだ付けを支援する物質です。. 基本的に, PCB層のパッドが積み重なって、露出した銅領域内のはんだペーストを指定します. ボードに表面実装コンポーネントを実装する場合, それははんだの流れを良くするのに役立ちます.

これらのレイヤーで表面実装コンポーネントを使用する場合、デザインの両面にはんだペーストファイルが必須です。.

PCB層を最適化する方法

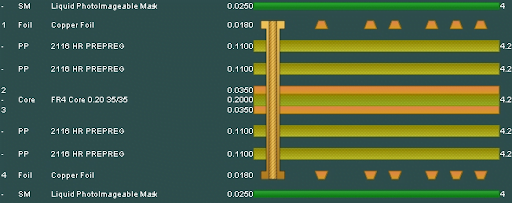

PCB層の積み重ねは、PCBの複数の層について議論する際のコアポイントです。. レイヤースタックに最適な選択を行うことが非常に重要です. これがトップです 5 PCB層を最適化するための最良のヒント:

ボードサイズを最適化する

何よりもまず, 回路基板のサイズを決定します. それはあなたの他の属性を決定するのを容易にします 多層PCB. ボードの最適なサイズを決定するのに非常に役立つさまざまな要因は、コンポーネントの数とサイズです。. もう1つの重要な要素は、ボードを展開する場所です。.

レイヤーデザインを最適化する

回路基板の層数を最適化する必要があります. 回路基板のピン密度を計算するために必要なすべて. ボードのインピーダンス要件も考慮する必要があります.

Viaの選択を最適化する

ボードを最適化するには, 適切なビアタイプを選択する必要があります. 視覚障害者など, 埋め込みおよびスルーホールビア, 等. したがって、回路基板の複雑さを制御することは非常に役立ちます. さらに, 選択により、PCBボードの厚さにも影響を与える可能性があります.

材料の選択を最適化する

レイヤーごとに最適な素材を選択する必要があります. PCB層スタックの信号層は対称であり、良好なシグナルインテグリティをサポートする必要があります.

ボードの製造を最適化する

最も重要なポイントは、回路基板に最適なメーカーを選択することです, MOKOテクノロジーなど. はんだマスキングなどの層の最適化ではすべてが重要です, ドリル穴のサイズ, およびトレースパラメータ. だからあなたはメーカーの専門家チームに行くべきです. そしてMOKOテクノロジーは最良の選択肢です!