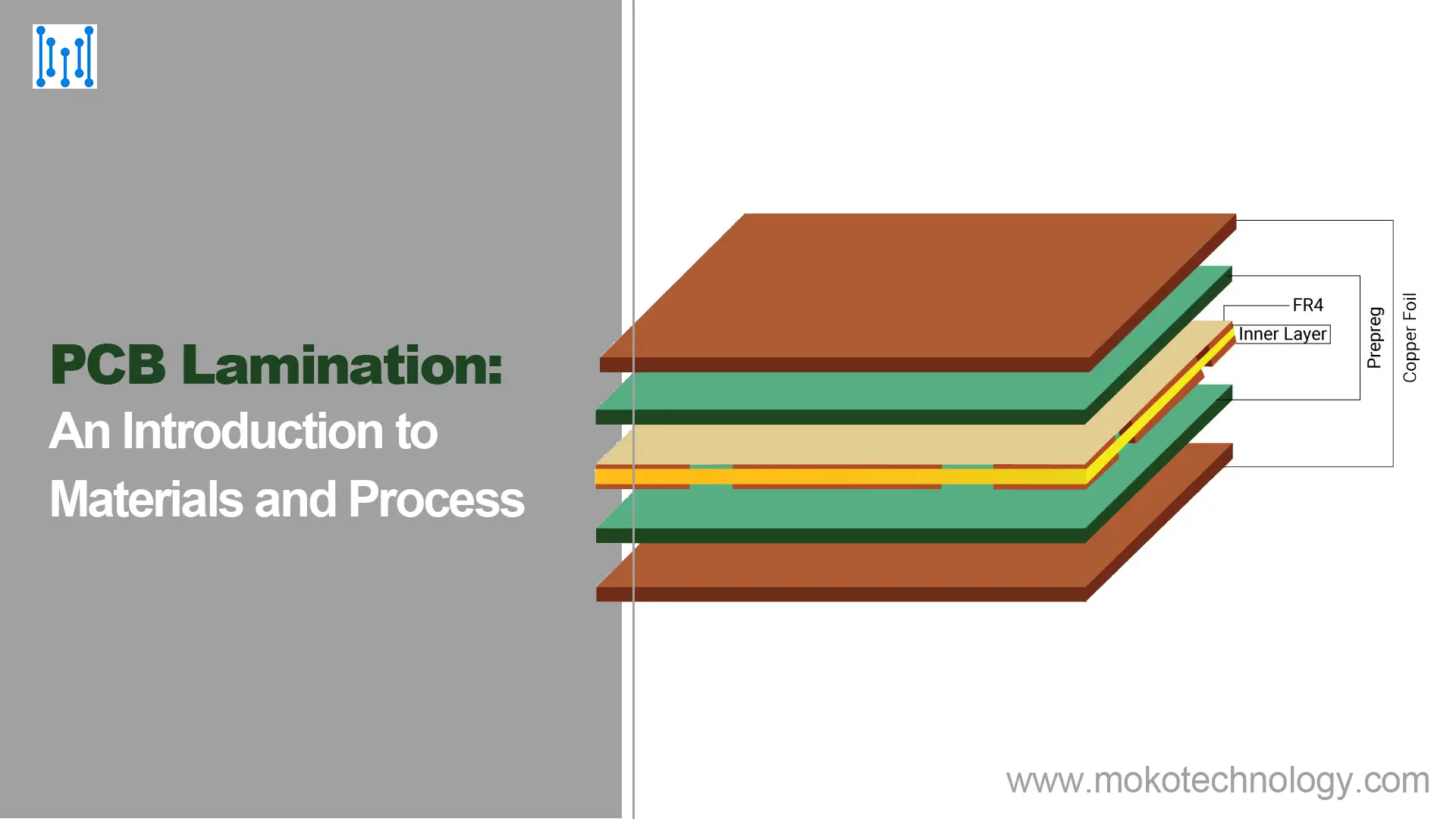

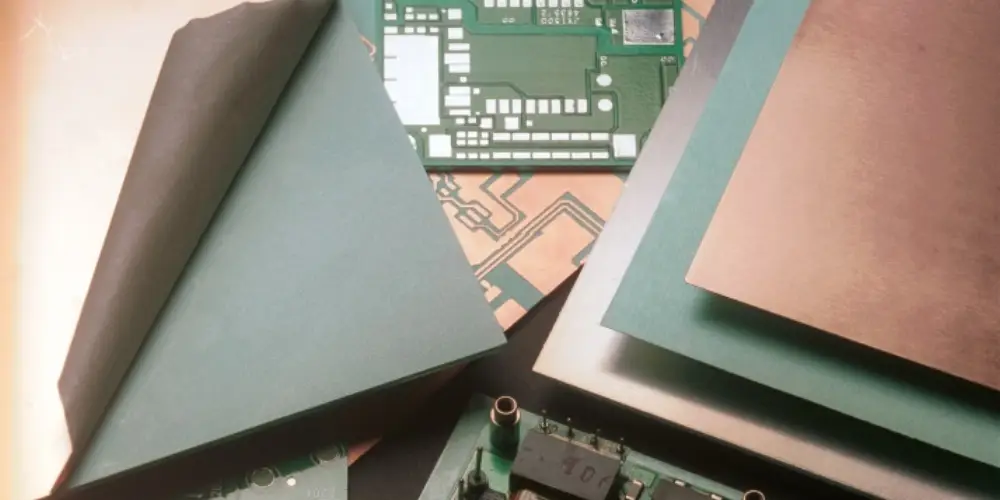

PCB ラミネートは重要なステップです。 PCB製造, これには、回路を含むコア層をプリント回路基板のラミネート材料のシートの間に「挟む」ことが含まれます。. 適切なラミネート加工は、耐用年数を通じて機械的ストレスや熱的ストレスに耐えられる耐久性のある PCB を作成するために不可欠です。.

では、PCB ラミネートとは正確には何ですか、そしてなぜそれが重要なのでしょうか? ラミネート加工とは、絶縁材料のシートを永久的に接着するプロセスを指します。, ラミネートとして知られている, 熱と圧力を加えることにより、導電性銅層に. これにより、 多層基板 回路は内部に安全に密閉されています. PCB ラミネートは、構造的な剛性を提供し、銅を環境から保護するため重要です。, 同時に導電層間を絶縁して短絡を防止します.

この初心者ガイドでは, PCB で使用されるさまざまな種類のラミネートについて見ていきます, ラミネートプロセスを段階的に説明します, ラミネートを選択する際に考慮すべき重要な要素を検討します. 始めましょう!

さまざまな種類のプリント基板積層板

PCB の絶縁層に使用されるラミネート材料にはいくつかの種類があります。. 最も一般的なものとしては、次のようなものがあります。:

-

FR-4ラミネート

現在使用されている最も普及しているラミネート材料は FR-4 です, ガラス繊維強化エポキシ樹脂. この素材はパフォーマンスのバランスが優れています, 費用, と可用性. 織られたグラスファイバー補強により、ボードに機械的剛性と強度が与えられます。. エポキシ樹脂システムは電気絶縁特性を与え、硬化時に層を結合します。.

FR-4 回路基板ラミネートは、さまざまなガラス織物で多くのメーカーから入手可能です, 樹脂内容物, と重み. 電気的特性 誘電率 樹脂の化学的性質を調整することで調整可能. FR-4 は比較的手頃な価格で多用途性があるため、多くの一般的な回路基板アプリケーションに適しています。.

-

CEM-1ラミネート

よりコスト重視のアプリケーション向け, CEM-1 ラミネートは FR-4 の低コスト代替品として使用できます。. CEM-1 は、グラスファイバーではなくセルロース紙で強化された複合エポキシ樹脂を使用しています。.

セルロース紙の繊維はグラスファイバーほど強くないので、, CEM-1 は機械的特性が低下しています. 湿気も吸収しやすくなります. でも材料費はかなり安くなる, パフォーマンス要件がそれほど要求されていない場合に、PCB コストをいくらか節約できます。.

-

ポリイミドラミネート

カプトンのようなポリイミド フィルムは、優れた熱安定性と耐薬品性を提供します. これにより、フレキシブル PCB アプリケーションに適しています。. 回路の繰り返しの屈曲には丈夫な積層板が必要です. ポリイミドフィルムは非常に高い温度に耐えることができます, ガラス転移温度が300℃を超える. この耐熱性により、ポリイミドベースのフレキシブル回路を高温環境に適用できます。. 一般的な用途には、航空宇宙システムのエレクトロニクスが含まれます.

-

高周波・高速

最適な電気的性能を実現するように設計された特殊なプリント基板ラミネートが使用されています。 高周波 PCB および高速デジタル PCB. 誘電率や損失正接などの重要な特性が最小限に抑えられ、高速でも信号の整合性が維持されます。.

一般的な高周波/高速ラミネート材料には PTFE が含まれます (テフロン) マイクログラスファイバーで強化された複合材料. セラミック充填 PTFE ブレンドも使用されます. 正確な誘電特性をターゲット用途に合わせて調整可能.

-

金属張積層板

金属張積層板には、銅やアルミニウムなどの金属の薄い箔層が誘電体基板の片面または両面に接着されています。. これにより、 メタルコアPCB, 中心に金属層があり、熱を分散させて放散します。.

アルミニウムクラッドラミネートは、放熱のための最高の熱伝導率を提供します。. 銅張積層板 優れた熱特性も備えています. これらの金属ベースのボードは、熱管理が重要な高出力エレクトロニクスに最適です。.

PCBラミネートプロセスのステップバイステップの説明

- 表面処理

このプロセスではパネルを徹底的に洗浄します, 精製水ですすぐ, 腐食した銅表面と指紋を除去します。, そして残留物を除去する

- マイクロエッチング

マイクロエッチングでは, あらかじめめっきされた銅箔を酸で酸化させます。. この方法により、銅層の均一性が確保され、特定の領域が維持されます。, パッドやルートなど, 電気信号の伝達に不可欠な, プロセス中にそれらを露出させることなく.

- 表面処理

四三酸化鉄浴の利用, PCBには細心の注意を払った表面処理が施されています, エポキシ樹脂の接着力を強化し、層間剥離の問題を効果的に回避します。.

- 内層の積層

プロセスのこの時点で, オペレーターは内部レイヤーを慎重に整理し、 プリプレグ 正しい順序でリベット締め機を使用して優しく結合します。.

- フルスタックアセンブリ

組み立てられたスタックは、銅箔とステンレス鋼板の間に挟まれます。. 鋼板はラミネート時の反りや損傷を防ぎます. この完全なアセンブリはラミネートプレスに投入されます.

- PCBラミネート

サンドイッチアセンブリが加熱された油圧式ラミネートプレスに入ります. 熱と圧力の下で, エポキシが硬化する間にプリプレグ層が柔らかくなり流動します. これにより、層が接着されて固体の積層回路基板が形成されます。. PCB ラミネートには通常時間がかかります 1 に 2 熱と圧力の下で何時間も.

- 冷却

ラミネーション後, 硬化したアセンブリは冷却プレスに移動します. 圧力下で冷却することで、温度低下による反りや内部応力の発生を防ぎます。.

- デタッキング

室温になるとステンレス板が積層板から剥がされます。. これにより、外側の銅箔層が露出します。.

- 穴の位置合わせ

ラミネート後に内層の穴の位置を X 線で確認します. 高圧圧着工程時のズレを検出. すべての層が再調整されるまで、穴のバリ取りとリーマ加工が行われます。, PCB層間の信頼性の高い接続を確保.

回路基板ラミネートを選択する際に考慮すべき要素

豊富なラミネートオプション, 製品要件と PCB 設計の考慮事項に基づいて適切な材料を選択することが重要です:

品質管理 - サプライヤーに対し、ラミネートが適切な材料を使用し、すべての仕様を満たしていることを示す文書の提供を要求します。. テストレポートと品質証明書をレビューして、ボードが性能ニーズを満たしていることを確認します。誘電率 – PCB ラミネート上の信号の伝播速度とインピーダンス制御は誘電率の影響を受けます。. 誘電率の低減により、高速設計での迅速な信号伝送が容易になります。.

損失正接 – 高周波では, 損失正接は、ラミネート材料の吸収によりどの程度の信号が失われるかを決定します。. 損失正接の値が低いほど、信号損失が最小限に抑えられ、全体的な信号の完全性が向上します。.

熱伝導率 – 熱がラミネートを通過する速度を表します. より高い熱伝導率により、基板上の高温のコンポーネントからの効果的な放熱が促進されます。, 最適な温度調節を保証する.

熱膨張係数 (コート) – この係数は、温度が上昇するごとにラミネートが膨張することを表します。. ラミネート層と銅層の間の CTE を揃えることで熱応力を軽減します, PCBの安定性の向上.

ガラス転移温度 (Tg) – Tg は、ラミネートが硬い状態から軟化した状態に移行する点を示します。. 過熱によるダメージを防ぐために, Tg は PCB の最大動作温度を少なくとも 50°C 上回る必要があります。, ボードが構造的に無傷であることを保証する.

表面抵抗率- ラミネートの表面抵抗率が理想の範囲内にあることを確認します。 103 に 109 メガオーム/平方メートルの範囲. 湿度と温度は値に影響します. 予想される環境条件下でも要件を満たすラミネートを選択してください.

最終的な考え

PCB ラミネートは単なる製造の詳細のように見えるかもしれません, しかし、これは PCB 製造において極めて重要なプロセスです. 適切な回路基板ラミネート材料を使用し、慎重なラミネート手順に従うことで、信頼性の高い製品を製造することができます。, 高性能回路基板. 最良の結果を得るために, ラミネートの選択と最先端のラミネートプロセスの専門知識を持つメーカーと提携します。. この初心者向けガイドで基本事項が説明されているので、, これで、さらに深く掘り下げて、ラミネートを次の PCB 設計の不可欠な部分として検討する準備が整いました。. さらに質問がある場合は, お気軽に 当社の PCB スペシャリストにお問い合わせください.