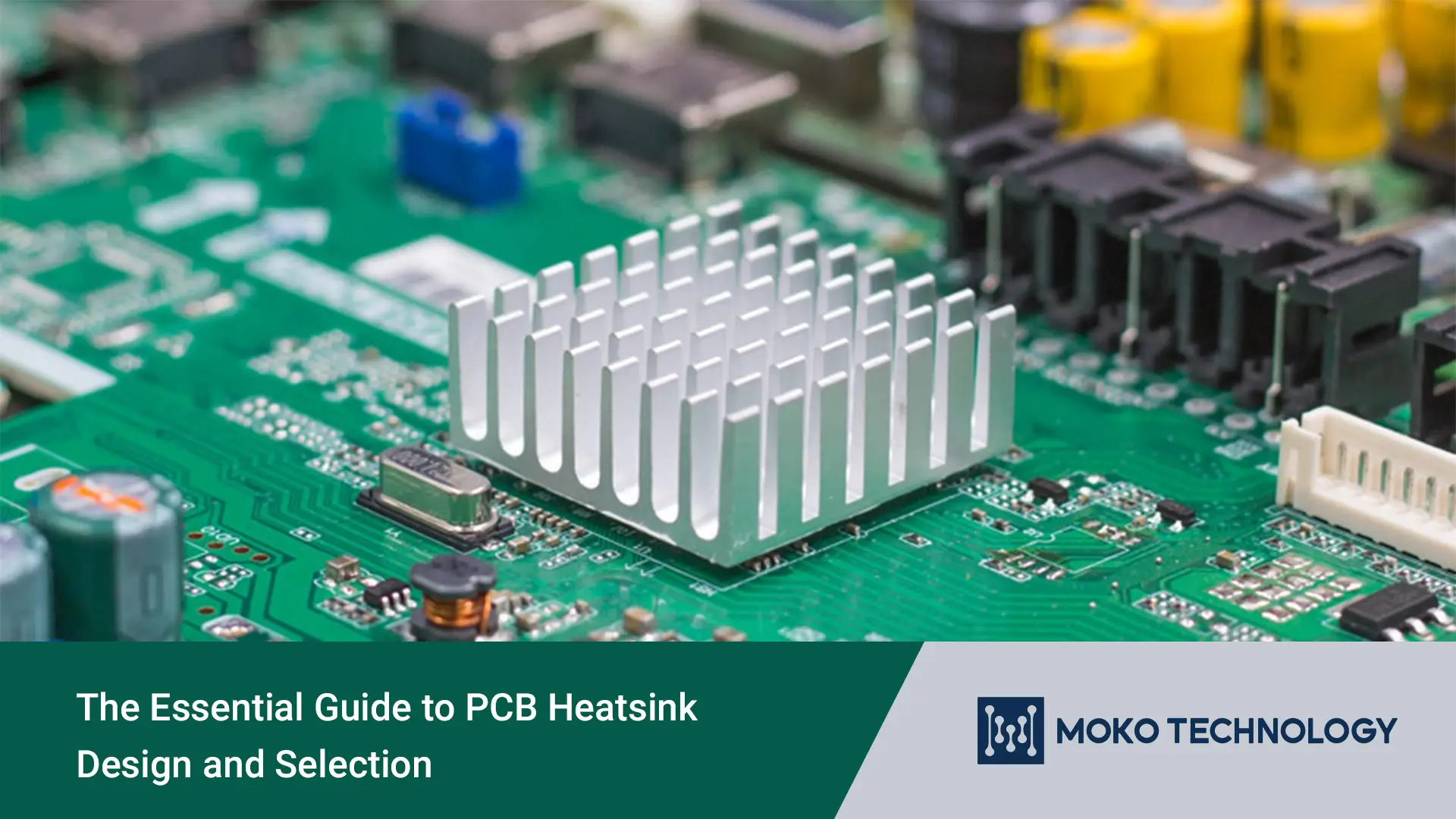

今日のペースの速い世界では, 電子機器は急速にサイズが縮小し、同時に機能も拡大しています. このトレンドに追いつくために, PCB の設計もよりコンパクトになるように進化する必要があります. さまざまな機能を搭載した小さな回路基板を想像してみてください。 電子部品, それらはすべて熱を発生させます. 効果的な熱管理対策が講じられていない場合, 機器の通常の動作と耐用年数に影響が及びます. PCB の最適な熱管理を実現する最も効果的な方法の 1 つは、PCB ヒートシンクを接続することです。. 記事上で, この重要なコンポーネントを包括的に紹介します, その材料も含めて, 動作原理, アプリケーションシナリオ, 選択ガイド, 等.

PCBヒートシンクとは?

PCB ヒートシンクは受動的な熱管理コンポーネントです, 通常は金属製, 高い素材 熱伝導率. その主な機能は、熱伝導を通じてプリント基板上の電子部品によって発生した熱を吸収し、放散することです。, これにより、デバイスの温度を安全な動作範囲内に維持し、損傷や性能の低下を防ぎます。.

PCBヒートシンクの材質

回路基板のヒートシンクの製造に一般的に使用される材料は次のとおりです。:

- アルミニウム: アルミニウムは最も一般的なヒートシンク材料です. 軽量で熱伝導率が比較的高い. さらに重要なことには, 他のヒートシンク材料よりも安価です, それで広く使われています.

- 銅:アルミニウムよりも熱伝導率が高い, ただし、より高いコストがかかります. したがって、高性能アプリケーションに適用されるヒートシンクの製造によく使用されます。.

- アルミニウム合金: さまざまなアルミニウム合金により機械的特性が向上し、熱伝導率に関する特定の要件を満たすように調整できます。, 強さ, 耐食性.

- 黒鉛: 黒鉛, 金属ではありませんが, 熱伝導率が比較的高く、PCB ヒートシンクに使用可能, 特に重量が重要な問題となる用途では.

- セラミック: 電気絶縁も要件となる状況に特に適しています, 放熱に加えて. セラミックは一般的に金属ほど熱を伝えませんが、.

以下に、これらの材料をさまざまな側面から比較するための表を示します。:

| 材料 | 熱伝導率(W / mK) | 料金 | 重さ | 電気絶縁 | 一般的なアプリケーション |

| アルミニウム | ~205 | 低い | ライト | 番号 | 一般用途, 広く応用できる |

| 銅 | ~385 | 高い | 重い | 番号 | 高性能アプリケーション |

| アルミニウム合金 | 変数 (~120-220) | 適度 | ライト | 番号 | 特定の機械的特性を必要とする用途 |

| 黒鉛 | ~150-400 (異方性) | 中~高 | とても軽い | いいえ | 重量が重要なアプリケーション |

| セラミック | 変数 (20-200) | 中~高 | 適度 | はい | 電気絶縁が必要 |

PCB ヒートシンクの仕組み?

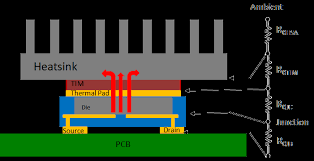

PCB ヒートシンクの基本的な動作は熱伝導の原理にかかっています。, PCB コンポーネントによって発生した熱が効果的にヒートシンクに伝達される場所, この目的のために特別に設計されたコンポーネント. PCB 上のコンポーネントは動作中に熱を発生することがよくあります, 高温領域を作成する. ヒートシンク, 低く設計されています 熱抵抗, 熱橋として機能する, この熱をコンポーネントから奪う. 通常、表面積が大きいのが特徴です, フィンが追加されることが多い, 周囲の空気への熱の効率的な伝達を促進するため.

回路基板ヒートシンクの取り付け方法

PCB ヒートシンクはさまざまな方法で PCB に取り付けることができます, 含む:

熱接着剤: シンプルかつ効果的, 熱接着剤 (ペーストまたはテープ) 永久の絆をもたらす, 多くの用途に適していますが、将来の調整が困難になります.

プッシュピン: 大型ヒートシンクの固定に最適, プッシュピンは PCB に強力に取り付けられ、接着剤よりも取り外しが簡単です。.

クリップとブラケット: これらは安全なセキュリティを提供します。, ヒートシンクの取り外しや調整が必要な用途に便利な工具不要の取り付け.

ネジ取付: 耐久性のある接続を提供, ネジを使用するには PCB に穴またはスタンドオフが必要ですが、取り付けと取り外しが簡単になります。.

スナップフィット: 軽量ヒートシンク用, スナップフィットアタッチメントにより、工具不要で素早く取り付けと取り外しが可能.

サーマルエポキシ: 接着剤に似ていますが、より強力な接着力を提供します, サーマルエポキシは永久的であり、優れた熱伝導率を提供します。.

はんだアンカー: 高信頼性アプリケーションに使用, ヒートシンクを PCB に直接はんだ付けすることで、最大の耐久性と熱効率が保証されますが、永久的なものになります。.

状況 WここにPCBヒートシンク は 使用済み

プリント基板を設計するとき, ヒートシンクを使用する必要があるかどうかをどのように判断するか? 以下は、PCB ヒートシンクが通常使用される状況です。:

- 基板設計にCPUなどのプロセッサを使用する場合, GPUとMPU, 通常はヒートシンクが必要です.

- パワーレギュレーターなどのパワーコンポーネントがある場合, パワーアンプと電源, 回路基板のヒートシンクが必要です. このようなコンポーネントはより多くの熱を放散する傾向があるため、.

- PCB 上のコンポーネントが多すぎて密度が高すぎる場合, より多くの熱が発生します. この場合, コンポーネントの温度を下げるためにヒートシンクを使用する必要もあります.

- PCB の最終用途に基づいてヒートシンクが必要かどうかを検討します。. 例えば, PCBを高温環境で使用する場合, ヒートシンクも必須です.

PCB ヒートシンク設計のヒント

適切なヒートシンクを設計することによってのみ、最大限の熱管理を実現できます。. ここでは、PCB ヒートシンク設計の基本的なヒントをいくつか紹介します。:

- 材料の選択

アルミニウムは軽量で比較的安価です, 銅は優れた熱伝導性を備えています. したがって, ヒートシンクの材質を選択するとき, 熱伝導率も含めて総合的に特性を考慮する必要がある, 費用, 重量, 等. - 表面積の最大化

ヒートシンクを設計するとき, フィンまたはピンを使用して熱放散を強化することで、回路基板ヒートシンクの表面積を増やすことができます。. これは、このような設計により、より多くの空気がヒートシンクを通過できるためです。, これにより、より効率的に熱を除去します. - エアフローの最適化

デバイス内の自然または強制的な空気の流れを利用できるようにヒートシンクのレイアウトと位置を設計します。. 熱放散を最大化するには、フィンの向きを空気の流れの方向と一致させる必要があります。. - スペースの制約

PCB にヒートシンクを取り付けるための十分なスペースを確保することが重要です. 例えば, 身長制限があるシナリオでは, 薄型ヒートシンクを選択すると、これらの空間境界を侵害することなく効率的な熱放散が促進されます。. - シミュレーションとテスト

ヒートシンクの設計が完了したら, さまざまな動作条件下でのヒートシンクの性能を予測するには、熱シミュレーション ソフトウェアを使用する必要があります。, 設計どおりの性能が得られるかどうかを確認する.

結論

PCB ヒートシンクは、回路基板上のコンポーネントによって生成される過剰な熱を効率的に放散することで、電子デバイスの信頼性と寿命を向上させます。. このブログを通して, 私たちは、回路基板ヒートシンクの設計における業界をリードする実践を共有することを目指しています, プロジェクトに貴重な洞察を提供する. PCB分野で長年の経験を持つ業界の専門家として, MOKO TechnologyはさまざまなPCBの設計と製造に精通しています. PCB の熱管理に関するその他の質問がある場合, または取得したい 高品質なPCB設計サービス 私たちから, お願いします お問い合わせ 今.