現代の電気および電子製品とコンポーネントは、最先端のテクノロジーを特徴とし、ほんの数年前には考えられなかった機能とサービスをユーザーに提供します. しかし、最先端の技術と製造にもかかわらず, 電気および電子製品およびコンポーネントのエラーおよび障害は、実際には何度も発生します, 今日のトピックに私たちをもたらしました: PCB故障分析!

この理由は多岐にわたり、不十分な設計から不十分な材料品質、不正確な製造仕様にまで及びます。. 残念ながら, しかしながら, 電気および電子製品のエラーや故障は、多くの場合、不便であるだけでなく、人や環境にかなりのリスクを伴う可能性があります。.

PCB故障解析とは

PCB故障分析という用語は、製品またはコンポーネントの故障につながった原因の包括的な調査を表します. 幅広い技術と試験方法を使用する, テストエンジニアは、製品またはコンポーネントの障害の特定の原因を特定して評価します.

原因が特定されたら, 将来の製品の故障を回避するために、製品を変更または再開発するための対策を講じることができます. 一部のエラー分析方法は、プロトタイプフェーズで使用して、潜在的なエラーを早期に検出し、製品が発売される前に弱点に対処することもできます。.

PCB故障分析が重要な理由

製品の故障は、電気および電子製品およびコンポーネントの製造業者に多くの影響を及ぼします. 約束どおりに機能しない製品は、ユーザーを失望させ、高品質の製品のメーカーとしての企業の評判を損なう可能性があります. しかしながら, 製品の故障はまた、費用と時間のかかる製品のリコールとそれに関連する否定的な宣伝につながる可能性があります.

最悪の場合, 製品の故障は人や財産を危険にさらし、怪我や死さえも引き起こします. 障害分析は、メーカーが製品の品質と安全性を向上させ、同様のデバイスで将来の障害のリスクを軽減するのに役立ちます.

MOKOテクノロジーはPCBに対して何ができるか

障害分析用, 電気および電子製品およびコンポーネントのあらゆるテストサービスを提供します. 障害分析に加えて, 以下のテストサービスも提供しています:

コーティング試験/薄膜技術

–化学組成の決定を含む, 層の厚さ, コーティングの配向と品質、および接着試験.

プリント回路基板のテスト–例:. 亜鉛メッキ層の厚さと均一性の決定, 層間剥離試験とはんだ耐熱性試験

製品テスト

-例:. 構造状態を決定するため、または内部欠陥を決定するための放射線試験, 曲線試験による電気的特性評価, ボールグリッドアレイでのダイアンドプライテスト (BGA) と接続, はんだ付け性の調査.

信頼性と操作上の安全性テスト, 温度変化および衝撃試験後の調査を含む, 水分テストとソルトミストテスト.

表面分析

– X線光電子分光法 (XPS) および原子間力顕微鏡 (AFM) およびその他の方法

示差走査熱量測定を使用した熱分析 (DSC), 熱重量分析 (TGA) および熱機械分析 (闇) およびその他の方法.

化学分析

–誘導結合プラズマによる質量分析を含む (ICP-MS), フーリエ変換赤外分光法 (FTIR) および質量分析カップリングを備えたガスクロマトグラフィー (GC-MS).

機械的試験, 引張試験を含む, 疲労試験と振動試験.

電磁両立性試験 (EMC)

– ラインおよび放射線放出ならびにイミュニティに関して.

プリント回路基板のメタライゼーションの亀裂

問題: 電子モジュールが故障しました

解決: 金属組織の横断

結果: メタライゼーションによる亀裂

フリップチップコンタクト

プロジェクトHTMの例

オイルテスト後のフリップチップ接点,

13346, NiAu/SbSn/PdAg,

2000 h at 200 °C

プリント回路基板への堆積物

預金の調査

メソッド: FTIRの結果:

カルボン酸塩 (カルボン酸の塩,

特にアジピン酸 (ヘキサン酸) およびIC

預金の調査

方法: REMとEDX

ボンダブリフター

多層プリント回路基板の故障解析

問題: プリント回路基板上のセンサーの熱応力が電気的に接触しなくなった

解決: 金属組織の横断

結果: ウェッジボンドコンタクトが解除されました

原因: PCBとGloptopの間の亀裂により、機械的ストレスが発生しました.

汚染

説明:

銅表面の汚染と腐食により、このはんだ付けアイの錫メッキに問題が発生しました. 加えて, 欠陥 (明るいエリア) 銅の表面に見える, 素材が透けて見える (銅の層厚が薄すぎる). 許容できないエラー, 後のはんだ付けプロセスで非はんだ付けが発生する可能性があるため.

原因/修復作業:

•メーカーの製造上の電気的欠陥

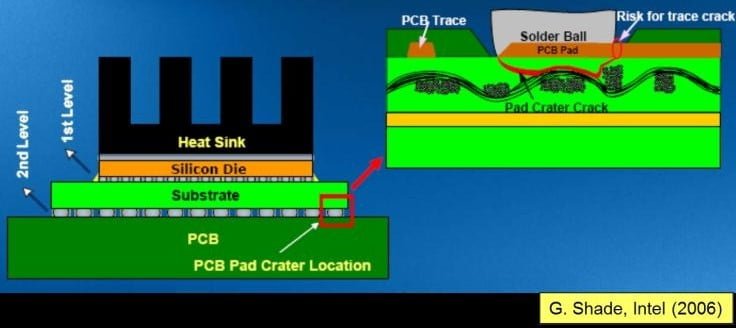

コンポーネントのクレーター

金の層

説明:

電気めっきプロセスのエラー. マークされたエリアで, 金が少なすぎると電気的に堆積しました. 下にあるレイヤー (Ni) 腐食の最初の兆候を示しています. 耐え難い間違い, はんだ付けエラーとして, はんだ付けプロセスで発生する可能性があります.

原因/修復作業:

•電気めっきプロセスが不十分

•プリント基板の準備 (クリーニング, 下層) 不足している

欠陥のある金の層

結び目形成

説明:

金表面下のNiバリア層の結び目形成. 電気めっきプロセスにおける不利な電流分布のため, 中間層に多くの小結節が形成された (下の写真を参照してください, 切る) 金の層から突き出ている. 概要で, これらの結節ははっきりと見えます. この回路基板は、はんだ付けや接触の問題が予想されるため、使用しないでください。.

原因/修復作業:

電気めっきプロセスが不足している中程度のNi層が上部の金層を突き破る

結び目形成

中断

説明:

トレースの中断. プリント回路基板の製造中のガルバニックプロセスのエラーのため (サブトラクティブプロセス), トレースの一部がエッチングされました. このエラーは、フォトレジストの欠陥を示しています. 製造エラー.

PCBの製造における電気めっきエラー

メーカーのフォトレジスト/プロセスエラーのエラー

部分的な中断

説明:

上記と同じ接続, しかしながら, トレースが完全に分離されていない. 電気的機能は与えられていますが, プリント回路基板の機能に関する問題は、後で電気的負荷条件下で発生する可能性があります.

電気めっきの欠陥 PCB製造

メーカーのフォトレジスト/プロセスエラーのエラー

指揮者のトラックの部分的な中断

異物の混入

説明:

微量に異物が含まれている. これはおそらくベース素材のグラスファイバーです. この包含によりトレースの厚さが減少するため, このエラーは受け入れられません.

原因/修復作業:

PCBの製造の失敗

塗装面の凹凸

原因/修復作業:

•カバーマスクが不適切

•プリント回路基板の表面の汚染

•塗料の熱負荷が不足している

原因/修復作業:

•塗料のコーティングプロセスのエラー

•不足しているワニスの剥ぎ取り

説明:

理想的な位置と比較したコーティングのオフセット. この最も一般的なエラーは、後のはんだ品質に非常に大きな影響を及ぼします, なぜなら (写真のように) 濡れる表面を大幅に減らすか、完全に隠すことができます. 耐え難い間違い.

カバーコーティングのオフセット

説明:

理想的な位置と比較したコーティングのオフセット.

原因/修復作業:

塗料のコーティングプロセスのエラー

不足しているニスの剥ぎ取り

エラーレイアウト関連 (曝露)

インクルージョン

説明:

ペイントの下に未定義の粒子が含まれている. 短絡 (導電性介在物) このエラーが原因で発生します.

原因/修復作業:

メーカーの製造エラー

コーティングされていないベース材料の汚染

欠陥

説明:

コーティングの部分的な欠陥, コーティングの不規則な層の厚さ. このエラーは鋳造プロセスでのみ観察できます. プリント基板上の塗料の不均一な分布のため, 欠陥もありました (塗料の完全な欠如). 覆われていない導体の引っ張りは、アセンブリの電気的動作に影響を与える可能性のある腐食を引き起こす可能性があります.

原因/修復作業:

塗装工程が不足している

使用済みのカバーニスは適切ではありません

基材の表面が平らでない, 塗料の広がりが悪い

コーティングの欠陥

説明:

トレース上で直接ペイントの誤動作. はんだ付け工程で, はんだ付けアイと濡れ可能なトレース表面の間にブリッジを構築するリスクがあります. この現象は主に、下にあるプリント回路基板領域の不純物が原因です。. やり直しが必要です.

原因/修復作業:

不純物 (脂肪) PCBの

部分的な欠陥につながる塗装プロセスのエラー

塗料への機械的影響 (ペンキのフレーション)

ひび割れ

説明:

ひび割れ (マイクロクラック) ソルダーストップマスクの表面に. カバーマスクの処理エラー (ストレス, 基材の膨らみ) 塗装面にひび割れを生じさせる. 主な問題は、はしごの表面の腐食によるその後の水分の浸透です. 電気の移動は絶縁抵抗に強い悪影響を与えるため、腐食は電流が流れる導体にとって特に問題になります。.

原因/修復作業:

ソルダーストップカバーが不足しています

機械的負荷は塗料のひび割れにつながります

ペイントの処理に失敗しました

塗装のひび割れ

説明:

上記と同じ接続, しかしながら, 亀裂はここで機械的に誘発されました, 例えば. 輸送の影響による.

原因/修復作業:

プリント回路基板/アセンブリの不適切な取り扱い

機械的負荷に耐えられないカバーラッカー

支隊, シワ

説明:

支隊, 2つのはんだ充填スルーコンタクトの周りのしわ. はんだ付け工程での熱負荷, 貧弱なレイアウトデザインと相まって (塗料が貫通接触に近すぎます), 示されている塗料の除去につながった.