PCB の穴あけは、全体的な作業において不可欠かつ複雑なステップです。 PCB製造工程, 高品質で信頼性の高い基板実現の根幹を担う. PCB 基板上に正確な穴とビアを作成することにより、, 穴あけにより、電子部品の複雑な相互接続が可能になります, シームレスな通信と最適な電気伝導性を確保.

テクノロジーの進歩により, PCB の穴あけは、現代のエレクトロニクスの需要を満たす上でますます重要になっています, 限られたスペース内に複雑な回路を収容するには、コンパクトで効率的な設計が不可欠です。. 装置の小型化が実現可能, スマートフォンなど, タブレット, ウェアラブル, およびIoTデバイス, 必要な接続性と汎用性を提供することで. この包括的なガイドでは, PCB 穴あけ加工の概要を説明します。, その定義をカバーする, 他の種類, そして役に立つヒント, この重要なテクノロジーについての理解を深めることを目的としています.

PCB穴あけ加工とは?

PCB ドリル加工は穴を作成するプロセスです, スロット, 基板設計の仕様に応じたプリント基板内の追加のボイド. この操作は通常、ドリリングなどの機械的穴あけ技術によって実行されます。, レーザー切断, またはパンチ, または電気化学エッチングによる (ケミカルミリング). これらのドリル穴により、集積回路などのコンポーネントが取り付けられます。, 抵抗とコンデンサを基板に実装し、はんだ付けする. 全体, PCB 穴あけは、電子部品をプリント基板に組み立てるのに必要な穴を形成する重要な製造プロセスです。.

よく使用される 2 つの プリント基板の穴あけ テクニック

機械的穴あけとレーザー穴あけは、プリント基板の穴あけによく使用される 2 つの方法です, それぞれに利点と考慮事項があります, 利用可能なさまざまな PCB 穴あけ技術を理解することで, メーカーや設計者は、情報に基づいた意思決定を行って製造プロセスを最適化し、特定の設計要件を満たす高品質の PCB を実現できます。.

機械による穴あけ

機械的穴あけにはドリルが使用されます, 通常は炭化タングステンで作られています, 基板基板に穴を開ける. この方法は汎用性が高く、さまざまな基板材質に対応できます。, 硬いものを含む, フレキシブル, そして 多層PCB. 機械的穴あけにより、正確な穴のサイズと深さを実現できます。, 高密度設計に適しています. 費用対効果が高く効率的なプロセスです, 一般的には自動ボール盤を使用して行われます.

レーザー穴あけ加工

レーザー穴あけ加工は、PCB 穴あけ加工の正確かつ効率的な方法として近年人気が高まっています。. レーザービームを利用して材料を選択的に除去し、基板に穴をあけます。. この穴あけ方法は高精度を実現します, より小さな穴サイズと複雑なデザインが可能になります. 特に穴あけ加工に有利です ブラインドビアと埋め込みビア 多層基板で. レーザー穴あけ加工は非接触プロセスであり、PCB への機械的損傷のリスクを軽減します。, デリケートな基材に適しています.

PCB に開けられるさまざまな穴

プリント基板にさまざまな種類の穴を開けます, カットアウトを含む, スロット, および形状の特徴. 穴はさまざまな役割を果たし、3 つのクラスに分類できます。:

ビアホール

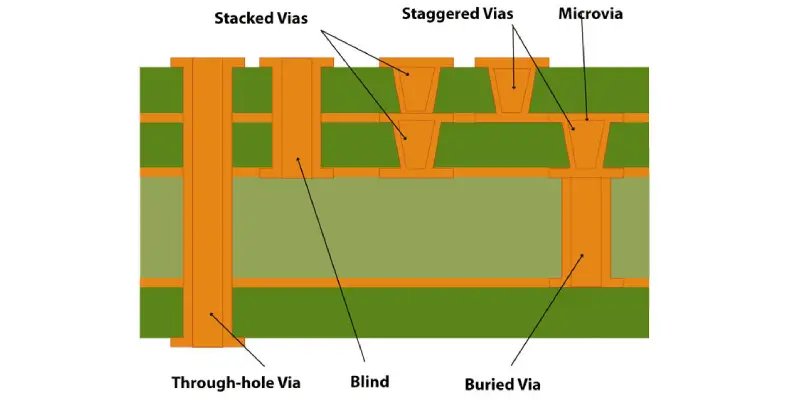

ビアホール, 金属でメッキされた小さな穴です, 電気信号を伝達するために使用されます, 力, PCB の異なる層間のグランド接続. 特定の要件に基づいてさまざまなタイプのビアホールがあります:

スルーホールビアは基板の上から下まで伸びています, さまざまなレイヤーにわたるトレースまたはプレーンの接続.

埋め込みビアは PCB の内層に含まれており、表層までは伸びていません。. 占有スペースが少なく、高密度の相互接続ボードに適しています。, しかし、作成には費用がかかります.

ブラインドビアは表面層から始まり、基板の一部のみを貫通します。. 製造コストは高くなりますが、より多くの配線スペースが得られます. バレルが短いため、高速通信回線の信号品質が向上します。.

マイクロウェイ レーザー加工機を使用して作成された小さな穴です. 通常、深さは 2 層で、高密度相互接続ボードや BGA などのファインピッチ コンポーネントに適しています。, 挿入可能なエスケープビアが必要.

コンポーネントの穴

コンポーネント穴は、PCB にコンポーネントを取り付けるために使用されます。. 表面実装部品が一般的に使用されていますが、, コネクタなどの特定のコンポーネントでは依然としてスルーホール パッケージが好まれています。, スイッチ, 堅牢な取り付けが必要な機械コンポーネント. スルーホールパッケージは抵抗器などのパワーコンポーネントにも適しています, コンデンサ, オペアンプ, より高い電流と熱放散を処理できる能力により、電圧レギュレータに最適です。.

メカニカルホール

電装品以外にも, PCB にはブラケットなどの機械的オブジェクトを取り付けるための穴が必要になる場合があります, コネクタ, そしてファン. これらの穴は主に機械的な目的で使用されます, ただし、PCB への電気接続が必要な場合は、金属でメッキすることもできます。, シャーシアースなど.

一般的な PCB 穴あけの問題とその解決策

- 層間剥離

原因 – 層間剥離は、PCB の層がドリル穴の位置で分離または剥離するときに発生します。. PCB の構造的完全性を弱め、その性能に影響を与える可能性があります。.

解決: 穴あけパラメータを制御して発熱を最小限に抑える, 過剰な熱が層間剥離を引き起こす可能性があるため、. PCB 基板を適切に準備して接着力を強化し、層間剥離の問題を防止します。.

- 汚れた穴

原因 – ドリルビットの周囲で過度の摩擦と熱が発生すると、銅が柔らかくなり、穴の周囲に汚れが発生します。.

ソリューション: 穴の汚れは、穴あけ中に潤滑剤を使用してドリルビットを冷却し、摩擦を軽減することで防止できます。. 穴あけ速度と送り速度を遅くすると、ビット周囲の熱の蓄積が減少します。. 超硬ドリルビット, ハイス鋼よりも耐熱性に優れています。, も使用できます.

- 粗い穴の壁

原因 – 切れ味が鈍かったり磨耗したドリルビットを使用すると、材料をきれいに切断できずに裂けてしまいます。.

ソリューション: 鋭い刃先を維持するために、ドリルビットは摩耗の兆候が見られたら交換する必要があります. ドリルの速度を遅くし、潤滑剤を使用すると、引き裂きを最小限に抑えることができます。. 最良の結果を得るために, 最終的な PCB 穴には新品のドリルビットを使用できます.

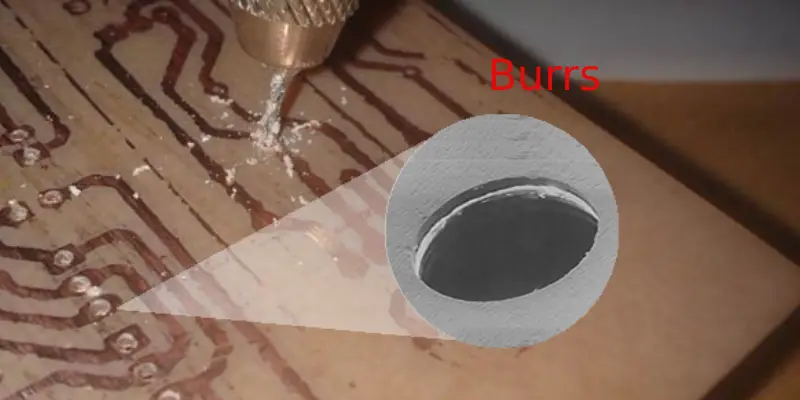

- バリ

原因 – ドリルが穴から出るとき, 穴の壁からの余分な銅が破れて端にくっつきます。.

ソリューション: バリは工具を使って手作業でバリ取りすることで除去可能, 自動バリ取り機を使用して, バリを破壊するために高速で穴あけ, または、掘削中に高圧潤滑剤を塗布して、その形成を最小限に抑えます。.

- 銅の引きずり

原因 – ドリルのフルートと穴の壁の間の摩擦により銅が剥がれる.

ソリューション: この問題は、スピンドル速度を上げて摩擦熱を減らすことで最小限に抑えることができます。, ドリルが激しく食い込まないように送り速度を下げる, 潤滑剤を使用する, 材料を引き裂くのではなく切断するように設計された特殊なドリルビットを利用します.

- 位置精度が低い

原因 – ボール盤の送り/速度パラメータを調整する必要があるか、ドリルビットが変動する.

ソリューション: PCB を固定する必要があります, 下穴に使用するセンターポンチ, 材料に最適化された送り速度と速度, ドリルビットのぐらつきをチェックし、必要に応じて交換します. ドリルストップにより深さの一貫性も向上します.

- 穴の周りの亀裂

原因 – ボール盤によって下向きの力が強すぎる.

ソリューション: 送り速度と穴あけ圧力を下げると、これを防ぐことができます。. PCB の下にある犠牲サポート プレートが役に立ちます。. ドリルビットもチャック内で締めすぎないようにしてください, ひび割れの原因となる可能性があるため.

最終的な考え

PCB の穴あけは正確で時間のかかる作業であり、細心の注意と注意が必要です。. 些細なミスでも大きな損失を招く可能性がある. したがって, 信頼できる熟練した PCB メーカーを探すことが不可欠です. 10年以上にわたる専門知識を活かして、 PCB製造 サービス, MOKO Technology は信頼できるプロバイダーとしての地位を確立しています. 何年にもわたり, 精密かつ高品質なプリント基板を世界中のお客様にお届けしてきました。. 掘削のニーズについて専門家の支援が必要な場合, 遠慮しないでください 話 tの 私たちの専門家 今日.