プリント基板 高速チップとマイクロ波を使用した PCB 構造には、従来のものとは大きく異なる多数のパラメータがあります。, 剛性と柔軟性のあるプリント回路基板. これらの違いはIPC-6018Bで説明されています, 無線周波数の資格および性能仕様 (電子レンジ) プリント回路基板. “高周波” IPC の回路基板の 3 つの主要な分類の 1 つです。 (他の2つの分類は “r勇敢” そして “フレキシブル” 回路基板).

マイクロ波 PCB 設計

特別な要件

これらの周波数範囲の特性について何も知らない人は、最初にこの章に首を横に振るでしょう。. だけでなく – 発生する損失のために – 低周波以外の回路基板材料を使用する必要がある (非常に多くの場合、テフロンまたはセラミックに基づいています, しかしまた新しいから, 特別に開発された有機材料. マイクロ波 PCB のコンポーネントは異なって見えます (現時点で最適なのは、サイズのSMDチップコンポーネントの使用です 0603 またはそれ以上 0402, どこ “0402” 1mm x 0.5mmのサイズを意味します) 新しいものは常に追加されています. 加えて, 全く違う “配線技術” 回路を適切に機能させるために、プリント回路基板で使用する必要があります.

ターゲットが提供する「マスフィルオプション」 (この目的のために伝播された) このような回路では、新しい問題が発生する前に数百メガヘルツまでしか十分ではなく、以下に説明する方法を最終的に変更する必要があります.

波動抵抗用のシンプルなLCローパス

波抵抗 Z = の単純な LC ローパスを見てみましょう。 50 およびカットオフ周波数 100 MHz. 最新のフィルタープログラムの1つにフィルターパラメーターを入力した後、マイクロ波PCB値自体のコンポーネントが取得されます. すべてのコンポーネントは、SMD バージョンでのみ使用できます (ここ: 1206 コンデンサ用, コイル, 一方, なので “2220” シールドハウジング用の追加のアース接続付き).

それはすべてまだ可能であり、非常に正常に思えます. より面白くなるのはプリント基板だけです:

回路基板の下面には、連続したグランド面が設けられています (=アース) アースする必要があるものはすべて、上部にできるだけ多くのメッキスルーホールを備えた独自の「アースパッド」を取得します.

シリーズでは, メッキスルーホール自体は, もちろん, として設計された “リアルメッキスルーホール”. 直径の銀メッキ中空リベットの使用 0.8 んん (= までテスト済み 10 GHz) 最初のテストボードで非常にうまく機能します.

入力と出力の接続は、正しいウェーブ インピーダンス Z と対応する正しい幅を持つマイクロストリップ ラインを介してのみ行うことができます。 (もちろん、導体材料に依存します, 板厚と – 不幸にも – また、動作周波数にも多少の影響があります.

もちろん, しばしば曲がった値を持つフィルタ コンデンサを使用, そんなエキゾチックなものをどこにも見つけようとしないでください. E12標準シリーズのSMD標準値を最大3つ並列に接続することで簡単に実現できます. 全体的な自己インダクタンスをさらに低減し、自然共振をより高い周波数にシフトします. までの偏差 1 … 2% 合計値の は許容範囲です, そのため、 33.2 とのpF 33 pF と 57.2 とのpF 56 この例では pF.

新しい要求

PCB CAD プログラムとそのプロパティの取り扱いが大幅に変更されました. マイクロ波 PCB のこのプロセスに対する新しい要求は、次のようになります。:

a) オートルーターもオートプレーサーも使用できません. 回路基板上の各コンポーネントの位置は、次のコンポーネントへの接続ケーブルを最短にする必要があります (ケーブルが数ミリメートル増えるごとに、インダクタンスが増加する可能性があるためです。). これは、コンポーネントを問題なく最高の精度で動かしたり、任意の角度で回転させたりできる必要があることを意味します. そしてすべて手作業で.

b) 一方, SMDコンポーネントのはんだパッドはできるだけ小さくする必要があります, 回路に追加の容量をもたらすため. これらの容量は、設計および回路シミュレーションですでに考慮されている必要があります。 …

c) 多くの場合、新しい SMD はんだパッドや新しいハウジングの設計を余儀なくされます。, 通常、必要な特別なコンポーネントのライブラリには何もないためです. これは秘密科学であってはならず、非常に迅速に行われるべきです.

d) 「ビア」を作成する可能性 (=スルーメッキ) 利用可能でなければなりません.

e) 必要なグランド サーフェスは簡単に作成でき、ビアの穴を自動的にクリアする必要があります。.

f) 最後に, 導体トラックは丸めてはいけません, 幅と長さは 100 分の 1 ミリ以内で調整可能でなければなりません.

NS) 回路基板の最下層には完全に銅層が設けられています, に接続されている “アース” (= 地面) ビア経由.

時間) その結果、, 配線は上面のみ (通常: レベル 1). もちろん, 最低レベルで使用するように設計されている場合、IC またはトランジスタのハウジングが正しくミラーリングされるように十分注意する必要があります。.

設計例 ( マイクロ波基板 ): 100 MHz – ローパス

上記のローパスの完全な設計プロセスを理解したいと思います。.

ステップ 1:

新しいプロジェクトを開始します “回路図付き回路基板” 適切な名前を付けます.

ステップ 2:

回路図に切り替えます, 入手する “垂直DIN A4シート” から “フレーム ライブラリ” (FRAME.BTL3001) そして画面に出します. テキストフィールドにすぐにラベルを付けるのが最善です, そうしないと、後で忘れてしまいます.

ステップ 3:

これで、マイクロ波 PCB ダイアグラムが描かれました. コンデンサは次のようになります “C1206” から “C.BTL3001” 図書館, としてのコイル “L” から “L.BTL3001” 図書館.

入口と出口のマーカーは次のように見つけることができます “参考文献” プルダウンメニューで “その他のコンポーネント”. スクロールバーのトランジスタ記号にカーソルを合わせ、マウスポインタを少し右にスライドさせると見つけることができます.

そこでは、質量記号も取得します.

忘れないで: マイクロ波 PCB の各コンポーネントが最初にクリックされてマークされるようになりました. 次に押す “w” 十字線が点滅するまで. と “ä” 変更メニューに入り、そこに正確なコンポーネント値を入力します.

ステップ 4:

ここで回路基板が必要になり、回路基板のシンボルをクリックして回路基板画面に切り替えます. そこで最初に、時々描画されるフレームを削除して、完全に空白の画面を取得します. 次に、スクロール バーの IC 記号をクリックし、30mm x 50mm の寸法のボードを取得します。 “フリーハウジング” そして図書館 “BOARDS.GHS3001”.

ステップ 5:

現在、このボードはフォーマットを埋めるためにズームされています. それからあなたはすぐに後ろに行くべきです “目でボタン” 画面グリッドを一時的に 1mm に変更するには. これにより、位置へのアプローチが容易になります。 4 取付穴, 彼らが座るように 3 ボードの端から mm.

これが完了したら, カーソルは、ボードの左下隅にできるだけ正確に移動します. キーボードのキー “位置1” このコーナーをシステムの相対ゼロ点としてすぐに宣言します (座標 0 | 0) マウスをその位置に移動します “3んん | 3んん “. そこで、 “ドット” キーボードで2回続けて (ビアを設定する) 次に、巻き戻された接続ワイヤを切断します “エスケープ”.

残り 3 同じように穴をあけます. あなたのポジションは:

3んん | 27ミリ 47ミリ | 3ミリ 47ミリ | 27んん

スクリーン グリッドを 0.1mm にリセットしてください。!

ステップ 6:

あなたは今、水平に配置します “補助線” マイクロ波 PCB ボード全体. それはボードの端を左右にはっきりと超えていなければならず、ボードとまったく同じ幅でなければなりません。 50 オームマイクロストリップライン. 心配しないで … 次のアクションの後、この行は削除されます! これをする, 描画ツールメニューを開きます, クリックしてください “直線” それから手紙に “の” (オプション用).

ここで、線幅を次のように設定する必要があります 1.83 んん, 端を丸めず、レベルを選択する 16 (つまり、. 上に銅).

また、より細い垂直補助線を描画します (幅が少し狭い. ここに: 0.5 んん) 垂直対称軸として. 最後はこんな感じ.

ステップ 7:

次に、最初に中央のコンデンサ C2 をこのようにマークされた中央に配置します. を有効にすることを忘れないでください “SMDを上にマウント” 選択時のオプション “1206” ハウジングを使用してから、 “d” コンポーネントを回すためのキー 90 置く前に度.

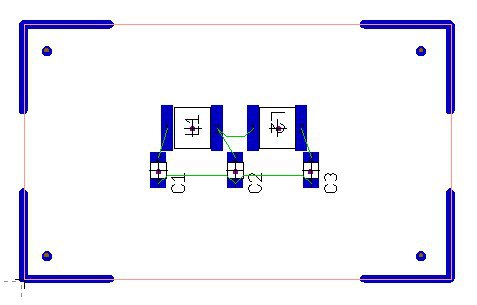

これは、コンデンサが設置される直前のマイクロ波 PCB ボードの中心の様子です。.

ステップ 8:

両方のコイルについて、SMD ハウジングを選択します 2220 反対側の写真のように並べます. しかしながら, 事前に航空会社を見せてください (= レベル 27) エアラインが配線と正しく一致するようにコンポーネントを回転させます. そして、オプションではありません “上にSMDを装着 …”

忘れる.

ステップ 9:

次に、2 つの外部コンデンサを接続します。, コイル接続の下に配置されます.

ステップ 10:

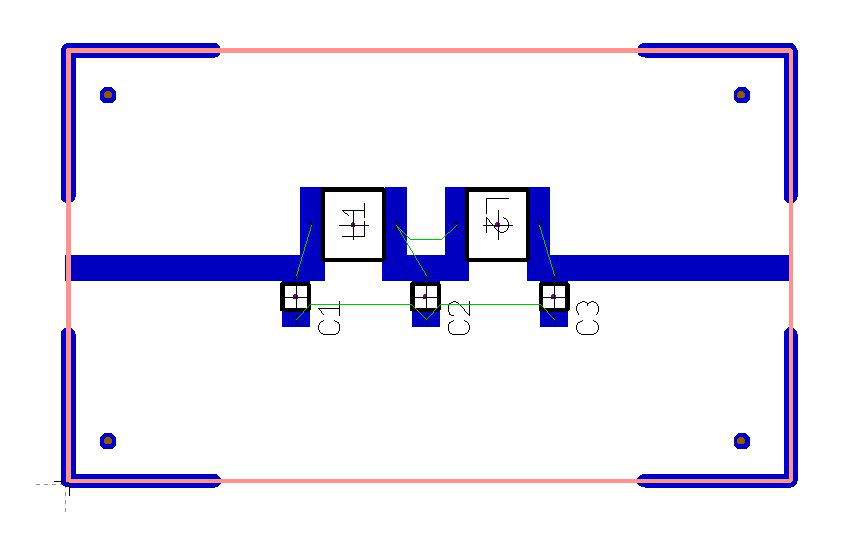

これで、2 つを削除できます “補助線” の幅で 3 本のケーブルを引っ張ります。 1.83 mm as “マイクロストリップ配線” 左端から右端まで.

まずはこうして …

その後、このように!

ステップ 11:

次に、各コンデンサに次の素敵なフィールドを与えます 5 グランド接続用のビア.

覚えていますか? カーソルを目的の位置に移動してから、 “ドット” キーボードで2回続けて. 次に、追加の接続ワイヤを切断します “エスケープ”.

(ボア径 0.6 んん, のオーラ 0.3 mm と直径 1.5 mm が選択されました).

ステップ 12:

そして、これはすでにうまくいっているので, コイルシールドカップをアースするために、上半分に2つの小さなカーペットを配置します.

ステップ 13:

描画ツールから (= 鉛筆でボタン) 私たちは “塗りつぶされた長方形” を押す “の” オプションの. 長方形は水平でなければなりません 16 (= 上に銅) グランド接続の 5 つのビアすべてを組み合わせる必要があります。.

幸運にも, ビアの穴は、プログラムによって自動的に解放されます – 私たちはそれについて何もする必要はありません.

ステップ 14:

それを決して忘れてはならない:

上部の銅面に適切なラベル (レベル 16) でなければなりません, そうしないと、マイクロ波 PCB メーカーは何がアップまたはダウンしているのかわからず、A を取得する可能性があるためです。 “ミラーリング” ボードが提供されている可能性があります.

また、鉛筆でボタンの後ろにテキストオプションがあります.

ステップ 15:

そして物事を丸くするために, 私たちは後ろに行きます “魔法の杖でボタン” 質量領域の塗りつぶしオプションを有効にするには.

下側を解放します (レベル 2 = 下の銅) 信号を選択します “アース”.

その後、プログラムが開始されます.

それはそれがどのように見えるかです.

最後のステップ:

ボードの上部を印刷するには, レベルに切り替えるだけです 16 (= 上に銅), 23 (= アウトライン) そして 24

(= ボアホール). 次に、マイクロ波 PCB ボードがどのように見えるかを詳しく見ていきます。.

マイクロ波 PCB の資格と性能仕様

IPC-6012, の認定および性能仕様 リジッドプリント基板 およびIPC-6013, フレキシブル PCB の認定と性能仕様.

通常、, IPC は、これら 3 つの認定および性能仕様を同時に更新しようとします。. IPC-6018 は 1 月に公開されました 2002 発行A".

マイクロ波 PCB 材料

マイクロ波技術の市場では、従来の PCB 技術よりもユーザーが大幅に少ない. 少数のPTFEサプライヤーしかありません, ミクロン波基板によく使われるテフロン素材. は、多くの企業とは対照的です。, FR-4ラミネートに基づくワイヤープレート. しかしながら, 材料の使用に関しては, 「少数」という用語は、巨大なエレクトロニクス産業では急速に相対的なものになります. 多くのマイクロ波 PCB ボードが現在使用されています.

マイクロ波 PCB アプリケーション

“この技術は、今日のセルラー基地局や軍用製品など、多くの商用アプリケーションで使用されています。,” マイケル・ルークは言った, IPC-6018指令を策定したIPC D-22小委員会の委員長.

半導体チップの高速化が進む中、, マイクロ波技術は他の分野でも必要になる.

マイクロ波 PCB 製造ガイドライン

追加は、回路基板の基板材料とその上の導体トラックに関する多くの変更に対処します. マイクロ波範囲の導体トラックは、従来の回路基板に使用されるものとは大幅に異なる性能パラメータを持っています. 一般的なマイクロ波 PCB 基板の多くのトレースは、リジッドおよびフレキシブル回路基板の IPC 要件に従って設計できます。. 高速マイクロ波信号が存在する地域, しかしながら, 完全に異なるパラメータ値が導体幅に適用されます, 厚みと間隔. したがって、マイクロ波プリント回路基板を調達する際に別のガイドラインを使用する必要があることに疑いの余地はありません。.

下地にも違いがあります. 従来のプリント基板のFR-4基板とは対照的に, ほとんどのマイクロ波 PCB は PTFE をベースにしています (テフロン). 個々の層が積層されると、PTFE ラミネートは独自の特性を持ちます。. 寸法安定性が全然違う, 私. ひ. 設計者と製造業者は、回路基板をレイアウトし、埋め込み穴や止まり穴、またはドリル加工が必要なその他の要素を配置する際に、このことを考慮する必要があります。.

これらの穴を開けると, として知られる樹脂残渣 “樹脂汚れ” 穴壁形成時に残る場合がある. 「IPC-6018B ガイドラインには、樹脂残留物の除去に関する特別な基準が含まれています。 (樹脂汚れ), 高周波回路基板積層板の特殊特性を考慮した. これは PTFE 回路基板の大きな問題です, 」とペリーは言った.

早期にA号が完成して以来 2002, 他にも多くの変更が行われました. 指令の開発者は、パッシブ抵抗器とコンデンサーに関する参照情報をセクションに追加しました。 3 [要件]. 新しいバージョンでは、はんだ付けエッジ ブレークの要件も改善されています。, これは、パッドの中央に穴が開けられていないときに発生する可能性があります. 熱応力の主題は、地上試験片または製造用プリント回路基板のサンプルの熱応力試験の対流リフロー プロセスによってなされた進歩を考慮して改訂されました。.