DFMサービスをMOKOにアウトソーシング

製造のための設計(DFM), 製造可能性の設計としても知られています, 部品または製品の設計を最適化することを目的としたプロセスです, 最終製品のパフォーマンスが高く、費用対効果が高いことを確認します.

MOKOテクノロジーは設計に豊富な経験があります, 製品開発と製造. コンセプトデザインから本格的なサービスを提供します, エンジニアリングからプロトタイピングおよび生産まで, したがって、優れたDFMサービスがいかに重要であるかを理解しています。, 後続のプロセスにどのように影響するか. 私たちはデザインの美学に焦点を当てるだけでなく、大量生産に関してはコストと機能にも気を配っています. したがって、, お客様がより多くのコストを節約し、より良い製品を作成して市場競争力を向上させるのを支援できます.

当社のDFMサービス

設計の最適化

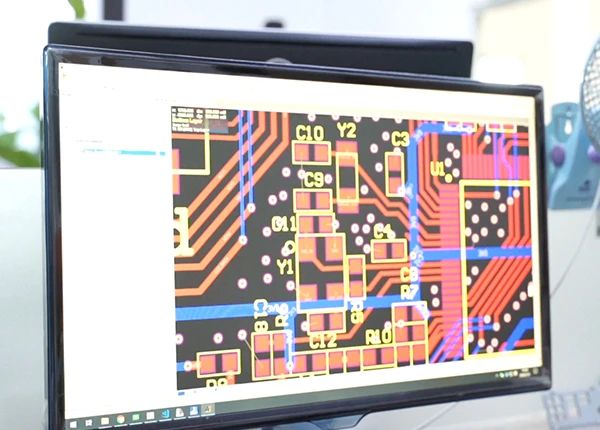

最新の CAD ツールを使用して概念モデルを開発, 既存のインフラストラクチャに基づいて顧客に設計ソリューションを提供する, 費用対効果の高い方法で製品が製造されるようにします.

適切な材料を選択する

顧客の必要性に従って, MOKOは、強度や靭性などのさまざまな特性を満たすために、製品の各部分に最適な材料を選択するのに役立ちます.

製造可能性

大量生産向け, 当社のエンジニアリング チームがオンサイト テストを実施し、お客様のコンセプトが製造および組み立ての準備が整っていることを確認します。, コストを最適化し、欠陥を排除するために最善を尽くします.

製造のための設計の利点

品質管理

DFMは、製品設計段階で製造可能性の問題を特定し、問題を解決するための提案を提供できます, 製品が正式に生産された後に問題が発見される状況を回避する, 新製品開発の過程でのリスクを軽減します. DFMプロセスで, 製品の設計公差が妥当かどうかを評価することも可能です, 製品の信頼性と品質を確保するため.

所要時間を短縮する

DFMのプロセスは、製造操作と部品数量を簡素化または削減することにより、製品を最適化できます。, 製品開発サイクルを大幅に短縮できます. 加えて, 初期設計段階で潜在的な製造上の問題を特定すると、後の段階での再設計を防ぐことができます, これはまたより多くの時間を節約することができます.

総コストを削減する

製造のための設計の過程で, 材料のコストと入手可能性について話し合い、分析して、他の代替材料がより費用効果が高いかどうかを判断します。. さらに, 最適化された製造プロセスは、コストも削減できます.

私たちを選ぶ理由

豊富な経験

MOKOのエンジニアは、航空宇宙などのさまざまな業界の顧客にDFMソリューションを提供してきた、十分な教育を受けた専門家です。, 自動車, コミュニケーションと医療.

情報の機密性

知的財産を保護します, 秘密保持契約を遵守します. お客様が共有したデータやデザインが第三者に開示されることはありません.

効果的なコミュニケーション

私たちはあなたと同じ言語を話します, 文字通りと比喩的に, お客様の要件をよく理解し、迅速に対応して作業を促進し、すべてのプロセスがスムーズに実行されるようにします。.

製造のための設計の 5 つの原則

設計の最適化

正しい製造プロセスを選択することが重要です, 例えば, 少量の部品を作るために高資本のプロセスを使用するべきではありません. また、公差と材料も考慮する必要があります.

デザイン

すべての設計は製造原則に従う必要があります. 一般的に言えば, 複雑な設計よりもリスクが低いため、単純な設計が好まれます. そして、デザインはあらゆる側面をカバーする必要があります, 特に公差のようないくつかの詳細, 厚さと一貫性.

材料

製造用の材料は、最終製品のコストと品質に大きな影響を与えます, だから材料を選ぶとき, 機械的および熱的特性を含む各材料の特性を理解する必要があります.

環境

製品を設計するとき, 最終製品が使用される環境を考慮する必要があります. また、すべての動作条件を考慮して、製品がこれらの条件で良好に機能することを確認する必要があります。.

テスト

製品のあらゆる側面をテストする必要があります, 各製品とコンポーネントが業界標準に準拠できることを確認する, 安全性と品質基準.

Design for Manufacturing FAQs

製造のための設計 (DFM) refers to the practice that aims to optimize a product’s design to ensure that it can be manufactured with high efficiency and cost-effectiveness.

They have different purposes, 製造のための設計 (DFM) aims to improve the design so as to optimize the manufacturing process, while Design for Assembly (DFA) focuses on simplifying the assembly process such as designing a PCB in a way that makes the assembly of components easier, もっと早く, and more reliable.

The key consideration in DFM is the spacing and tolerances between components, トレース, およびビア.

In PCBA, the process of design for manufacturability includes design review, manufacturability analysis, component placement optimization, solder joint design verification, assembly process planning, test point accessibility check, thermal management assessment, documentation and feedback.

Because it helps avoid common design issues and further prevents problems such as costly revisions and delays. 加えて, it ensures that the design aligns with the manufacturing capabilities and limitations

DFM-compliant design means fewer design changes and production errors, which leads to lower manufacturing costs and also quicker turnaround times.

These problems include narrow trace width, improperly designed via, closely placed components, incorrect hole size and non-suitable materials for the fabrication process.

To get the best quality, MOKO Technology’s DFM service should be sought at the early design stage when the layout of the PCBs are being done to avoid costly revisions.

はい, MOKO Technology has expertise in handling complex designs, including multilayer PCBs, HDIPCB, and high-density assemblies, ensuring they meet both design and manufacturing requirements.

現在, we support Gerber, ODB++ and IPC 2581 for PCB DFM review so that we provide you with the full check of your design.