最適なプリント基板の選定 (PCB) ラミネート材料は、あらゆるエレクトロニクス設計プロジェクトにおいて重要な決定事項です. この材料は PCB の性能などの要素に大きな影響を与える可能性があります, 耐久性, そしてコスト. 豊富な種類のラミネート素材をご用意しております, 特定のアプリケーションにどのオプションが最適であるかを判断するのは困難な場合があります. でも心配しないでください, このブログで, 情報に基づいた意思決定に役立つように、使用される最も一般的な材料のいくつかを紹介し、その特性について説明します。.

PCBラミネートとは何ですか?

では、PCB ラミネートとは正確には何ですか?? PCB ラミネートは基本的に非導電性のベース層であり、その上にプリント回路基板の残りの部分が構築されます。. 機能基板を構成するすべての導電性銅トレースとコンポーネントをサポートするコア基盤を形成します。. 織り込まれたグラスファイバーの層が貼り合わされて構成されています, またはラミネート加工, エポキシ樹脂を使用した. これにより、剛体が作成されます, PCBベースの安定した材料.

次のステップでは、ラミネート材料の片面または両面に非常に薄い銅箔を接着して、導電性の銅トレースを追加します。. グラスファイバーとエポキシのラミネートは、銅配線を相互に電気的に絶縁します。, PCB に機械的なサポートと構造を提供しながら.

PCB ラミネート材料の種類

ラミネート材の種類も豊富にありますので、 PCB製造. 最も一般的なのは次のとおりです:

- FR-2

FR-2は紙ベースのフェノールラミネートです. フェノール樹脂を含浸させ、熱と圧力を加えて接着した紙の層で構成されています。. FR-2 は最も経済的なオプションの 1 つですが、他の材料に比べて機械的および電気的特性が比較的劣ります。. 湿気を吸収する可能性があり、低周波に限定されます。, 低パフォーマンスのアプリケーション.

- FR-3

FR-3 も紙ベースのフェノール ラミネートですが、耐湿性を向上させる別の樹脂を使用しています。. FR-2 より機械的安定性が若干優れていますが、それでも安価であり、低パフォーマンスの用途に適しています。, コスト重視のアプリケーション.

- FR-4

FR-4 ガラス エポキシは、最も一般的でバランスのとれた PCB 材料です。. 紙の代わりにグラスファイバー織布を使用しています, エポキシ樹脂を含浸させたもの. FR-4は優れた体力を提供します, 温度耐性, 化学的安定性と電気絶縁性. ほとんどの汎用 PCB に適しています.

- 高Tgエポキシ

高 Tg とは、ガラス転移温度が高いエポキシを指します。. 標準の FR-4 よりも優れた熱的および機械的性能を示します。. 高 Tg エポキシは高価ですが、高温環境の基板には必要です.

- BTエポキシ

BT 樹脂は、吸湿性が非常に低いエポキシ変種です。. 優れた寸法安定性と高周波性能を提供します。. BT エポキシは、無線周波数に最適な PCB ラミネートの 1 つです (RF) ボード. しかしながら, また、標準の FR-4 よりも高価です.

- PTFE (テフロン)

PTFE (ポリテトラフルオロエチレン) Rogers のようなベースのラミネート 4000 シリーズは基材にテフロンを採用. PTFE は極めて低い 誘電損失, マイクロ波やその他の高周波用途に最適です。. しかしながら, FR-4よりもはるかに高価です.

- ポリイミド

ポリイミドプリント基板ラミネートは、極限環境における安定性の典型です. 卓越した熱回復力, 耐薬品性, 高密度の柔軟性により、航空宇宙などの業界の高度なアプリケーションに最適です。, 自動車, および家電. 理想的な 多層PCB およびリジッドフレックス回路基板.

- CCL

CCL, または 銅張積層板, 樹脂に電子グレードのガラス繊維または同様の強化材料を浸透させることによって作られています, いずれかの側または両方に銅層が結合されている. 設計者は、その優れた電気特性により、高電圧回路アプリケーションに CCL を選択することがよくあります。, 物理的, および化学的性質.

- CEM-1, CEM-3

CEM ラミネートは、エポキシ樹脂で接着されたセルロース紙を使用します. 高いパフォーマンスが必要ない場合、FR-4 の低コストの代替品となります。. CEM-3 は CEM-1 よりも優れた耐湿性を提供します.

さまざまな PCB 積層板の製造方法

さまざまなラミネート材料からプリント基板を製造するには、いくつかの主な製造プロセスが使用されます。. ラミネートの種類に応じて最適な方法が異なります, ボードの複雑さ, そして生産量.

- ドリルとルート

ドリル アンド ルート方法は、少量の PCB 生産に使用される最も一般的で柔軟なプロセスです。. この方法で, 機械式ドリルまたはレーザードリルを使用して、銅層の正確な位置に穴を開けます。. 次に、ルーティングマシンがパネルから基板の外形を切り出します。. このプロセスは、FR-4 などのすべての標準的な PCB ラミネート材料に適しています。, CCL, および一般的なフレックスラミネート. 初期ツールのコストは低額から中程度です, プロトタイプや少量生産のボードに経済的です.

- パンチ&クランチ

パンチ&クランチ方式は大量生産に適しています. スチール製のパンチダイを使用して穴や切り抜きを打ち抜きます。, 穴あけではなく. パンチ穴と輪郭が得られます。 “砕けた” パネルから出た. これにより、穴あけや配線に比べてスループットが向上し、基板あたりのコストが削減されます。. しかしながら, カスタムのパンチダイが必要なため、初期工具コストが高くなります. このプロセスは FR-4 などの標準的な硬質ラミネートにはうまく機能しますが、柔軟な材料には適していません。.

- 高度なラミネートに関する考慮事項

PTFE などの高度な PCB ラミネート材料, セラミック充填PTFE, および高Tgエポキシは製造プロセスの調整が必要です. 材料特性により、穴あけ加工の変更が必要になる, パンチング, ルーティング, およびラミネートパラメータ. 例えば, PTFE は穴あけが非常に難しく、特殊なドリルビットが必要です. 特殊な材料のラミネート中に高温と圧力が発生するため、特別なプロセス開発が必要になる場合があります。.

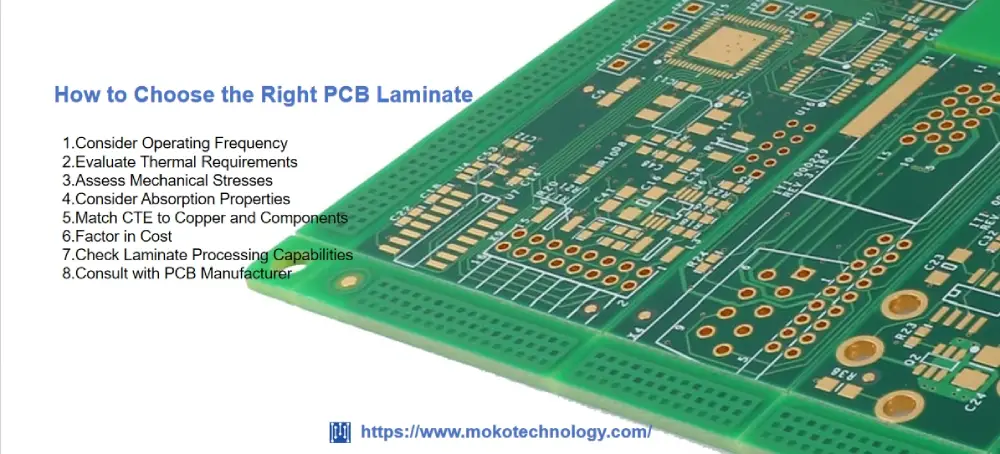

適切な PCB ラミネートを選択する方法?

- 動作周波数を考慮する

適切なプリント基板ラミネートの選択は、回路の動作周波数を評価することから始まります。. 数ギガヘルツまでの低周波数用, 標準の FR-4 ラミネートで十分です. しかしながら, 信号減衰を最小限に抑えることが重要なRFおよびマイクロ波アプリケーション向け, PTFEのような低損失ラミネートが不可欠です. 動作周波数を慎重に検討することで、回路が最適な信号整合性とパフォーマンスを維持できるようになります。.

- 熱要件の評価

アプリケーションの熱需要を理解することが最も重要です. 高出力回路基板には、熱を効果的に放散するための優れた熱伝導特性を備えたラミネートが必要です. ガラス転移温度を持つラミネートを選択することが重要です (Tg) 熱応力下での材料の劣化を防ぐため、最大動作温度を超えます。. 適切な熱管理により、電子コンポーネントの長期的な信頼性が保証されます。.

- 機械的ストレスの評価

アプリケーションが異なると、PCB にさまざまな機械的ストレスがかかります。. フレキシブル基板には堅牢かつ薄いラミネートが必要です, 構造の完全性を損なうことなく、必要な柔軟性を実現します。. 対照的に, リジッドボードには機械的ストレスに耐えるために高強度のラミネートが必要です, 圧力がかかっても回路がその形状と機能を維持できるようにする. 特定の機械的要件に合わせてラミネートを調整することで、最終製品の耐久性が保証されます。.

- 吸収特性を考慮する

吸湿特性は重要です, 特に信頼性が高く湿気の多い環境では. 吸湿率の低いラミネート, BTエポキシやPTFEなど, 膨張や剥離を防ぐために重要です. これらの特性により、PCB の安定性と信頼性が向上します。, 特に湿気の多い、または濡れた状態では, 長期にわたって一貫したパフォーマンスを保証する.

- CTE を銅線およびコンポーネントに一致させる

熱膨張係数の調整 (コート) 銅やその他のコンポーネントとの積層体との積層は、温度サイクル中の信頼性にとって不可欠です. CTE が一致しないと、層間剥離やはんだ接合の不良が発生する可能性があります. 材料間の互換性を確保することで、熱変化時の応力を最小限に抑えます, PCB の完全性を維持し、潜在的な障害点を防止します。.

- コストを考慮する

パフォーマンス要件と予算の制約のバランスをとることが極めて重要です. 紙フェノールのような安価なオプションは、コストが主な関心事である用途に適しています。, 基本性能を提供する. FR-4ラミネート, 多くのアプリケーションで広く使用されています, コストとパフォーマンスのバランスを取る, 幅広い電子機器で人気のある選択肢となっています.

- ラミネート加工能力をチェックする

ラミネートの加工能力を考慮する, ラミネート時の接着強度を含む, 穴を開ける穴あけ能力, 成形プロセス中の精度を高めるための配線可能性. 選択した材料が製造プロセスと一致していることを確認することで、シームレスな製造と組み立てが保証されます。, 欠陥の可能性を減らし、高品質の PCB を効率的に生産することを保証します。.

- PCBメーカーに相談してください

最後に, PCB メーカーとのコラボレーションは非常に貴重です. MOKOテクノロジー, PCB業界での豊富な専門知識と経験を備えています, 特定の要件に基づいてカスタマイズされた推奨事項を提供できます. お客様の適切なラミネート材料の選択をお手伝いします, 回路基板が望ましい仕様を満たし、意図された動作条件下で確実に動作することを保証します。.

最終的な考え

PCB ラミネートは基板全体の基礎を形成します, そのため、材料の選択はパフォーマンスに連鎖的に影響します。, 信頼性, そしてコスト. FR-4 ガラス エポキシは、一般的な用途に最適なオールラウンド特性を提供します。. 紙ベースのラミネートは、性能がそれほど重要でない場合に低コストのオプションを提供します. 要求の厳しいRF向け, 熱の, または機械的要件, 特殊なラミネートも入手可能ですが、価格は高くなります. 数多くのラミネートの選択肢をナビゲートし、各用途に最適な材料を選択するには、デザイナーと製造パートナー間のコラボレーションが鍵となります。. 適切な PCB ラミネートを使用する場合, 電気に関する特定のニーズを満たすプリント基板を構築できます。, 熱の, コストを最適化しながら機械的特性を向上.