PCB in poliimmide e PCB FR4 sono due dei tipi di PCB più diffusi. Sebbene entrambi siano substrati polimerici adatti per i PCB, La poliimmide e l'FR4 possiedono ciascuno le proprie caratteristiche distinte che li rendono più appropriati per determinati ambienti rispetto ad altri. In questo blog, spieghiamo le loro differenze principali e forniamo approfondimenti su come scegliere tra di loro. Continua a leggere.

Differenze tra PCB in poliimmide e PCB FR4

- Tipi di rame

La maggior parte delle schede FR4 utilizza fogli di rame elettrodepositati con una struttura a grana verticale ottimizzata per schede rigide. Le poliimmidi utilizzano più comunemente rame ricotto laminato progettato specificamente per resistere a flessioni ripetute senza fatica o fessurazioni del metallo. L'orientamento della grana del rame corrisponde anche all'asse di flessione per la massima durata.

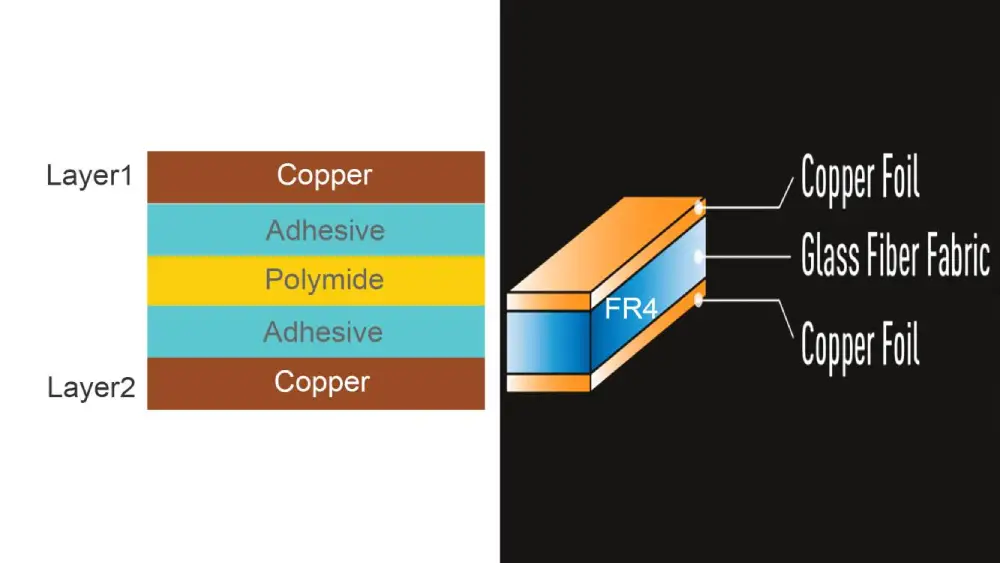

- Costruzione

FR4 è costituito da resina epossidica, strati di fibra di vetro intrecciata, e rame. Il numero di strati di fibra di vetro determina lo spessore complessivo. Le fibre vengono saturate con resina epossidica quindi polimerizzate con gli strati di rame sotto calore e pressione per formare il pannello rigido. In contrasto, i pannelli in poliimmide contengono solo polimero plastico poliimmide e rame. La poliimmide viene colata sulle lamine di rame in forma liquida, quindi completamente polimerizzato fino a diventare solido, stato flessibile.

- Intervalli di spessore

Il rinforzo in fibra di vetro limita lo spessore dell'FR4 che può essere prodotto. Gli spessori comuni vanno da 2 milioni a 125 mil. Senza fibra di vetro, le poliimmidi possono essere realizzate come film sottili 1/2 mil a 3 mil di spessore. Ciò consente estremamente sottile, costruzioni flessibili ideali per applicazioni di flessione dinamica.

- Flessibilità

I pannelli in poliimmide sono altamente flessibili, che li rende adatti per applicazioni che richiedono piegature o modellature ripetute per adattarsi a spazi specifici. La loro estrema flessibilità consente geometrie complesse impossibili da ottenere con le tavole FR4 tradizionalmente rigide. La mobilità è migliorata e l'installazione all'interno di prodotti con vincoli di spazio diventa più semplice rispetto a FR4.

- Assorbimento dell'umidità

FR4 a base epossidica assorbe pochissima umidità ambientale, È costituito da uno strato dielettrico 0.2-0.5% del peso totale. In contrasto, la poliimmide può assorbire fino a 2% umidità in peso. Ciò non influisce sulle prestazioni dei circuiti in poliimmide, ma l'umidità assorbita deve essere rimossa mediante un processo di cottura prima dell'assemblaggio per evitare danni derivanti dalla rapida espansione del vapore e delaminazione problemi durante le operazioni di saldatura.

- Tolleranza al calore

La poliimmide ha una temperatura operativa massima molto più elevata rispetto a FR4, omologato per uso continuo fino a 300°C. Resiste meglio alla degradazione termica nel tempo. Ciò significa che i pannelli in poliimmide sopravvivono a lungo termine in ambienti caldi. Anche la conduttività termica è doppia rispetto a quella dei pannelli rinforzati con vetro standard.

Ulteriori letture: Una guida completa alla conducibilità termica FR4

- Resistenza chimica

Oltre alle prestazioni termiche, i pannelli in poliimmide forniscono resistenza alla corrosione e agli agenti chimici superiore a FR4. La loro robusta matrice polimerica protegge dai carburanti, oli, solventi per periodi di tempo considerevolmente più lunghi. Senza componenti sensibili come resina epossidica o fibre di vetro, la poliimmide resiste a soluzioni chimiche più concentrate senza degradarsi.

- Durabilità sotto stress

La resistenza alle vibrazioni e la resistenza alla trazione sono significativamente più elevate nei pannelli in poliimmide. La flessibilità previene le fratture dovute a shock fisici che compromettono l'integrità dei pannelli rigidi in vetro epossidico. La poliimmide mantiene meglio l'affidabilità meccanica ed elettrica per migliaia di cicli di piegatura e vibrazioni continue.

La tabella seguente elenca alcuni dati specifici per confrontare più chiaramente le differenze tra PCB FR4 e PCB in poliimmide:

| Tipi di PCB Proprietà | PCB FR4 | poliimmide PCB |

| Conduttività termica | 0.25 W / mK | 0.2 W / mK |

| Costante dielettrica (a 1 GHz) | 4.25-4.55 | ~3,4 a 3.8 |

| Fattore di dissipazione (a 1 GHz) | 0.016 | 0.003 |

| Resistenza all'arco | 125 secondo | 143 secondo |

| Peso specifico | 1.8 - 1.9 | 1.3 per 1.4 |

| Assorbimento dell'acqua | 0.2-0.5% | 1-2% |

| Resistenza alla trazione | 70-90 MPa | 200-300 MPa |

| Temperatura transitoria del vetro (Tg) | 130-140° C | >250° C |

PCB in poliimmide e PCB FR4: Come scegliere?

La scelta tra l'utilizzo di un PCB FR4 rispetto a un PCB in poliimmide dipende principalmente dall'applicazione e dai suoi requisiti specifici:

Le schede FR4 sarebbero la scelta migliore:

- Applicazioni sensibili ai costi in cui non è richiesta un'elevata durabilità. FR4 è l’opzione più economica.

- Circuiti digitali a bassa frequenza che non generano molto calore. FR4 resiste a temperature moderate fino a circa 100°C.

- Tavole rigide per prodotti dove non è necessaria flessibilità. Il rinforzo in fibra di vetro rende le tavole FR4 dimensionalmente stabili ma non flessibili.

Sarebbero preferibili pannelli in poliimmide:

- Circuiti flessibili/rigido-flessibili che devono piegarsi dinamicamente durante l'uso. Il PCB in poliimmide ha un'eccellente durata di flessione e resistenza alla fatica.

Conoscere le differenze tra PCB flessibile e rigido-flessibile, Leggere "PCB flessibile rigido vs. PCB flessibile"

- Circuiti analogici ad alta frequenza. La poliimmide ha una costante dielettrica e una perdita inferiori per una migliore integrità del segnale.

- Componenti elettronici per ambienti estremi esposti a temperature elevate superiori a 150°C. La poliimmide sopravvive a temperature superiori a 250°C.

- Prodotti con test di affidabilità come le vibrazioni, shock, umidità, o ingresso di polvere. I pannelli in poliimmide sono più robusti.

- Elettronica mission-critical che richiede la massima durata con il minor rischio di guasto. L'industria aerospaziale e militare preferisce le poliimmidi.

In sostanza, scegli l'FR4 economico per applicazioni di interconnessione di base senza requisiti speciali, mentre le poliimmidi soddisfano esigenze estreme che richiedono la massima resilienza fisica e resistenza ambientale.

Parole finali

Valutare i contrasti tra questi due materiali in fattori come la tolleranza al calore, durabilità, e la resistenza meccanica è fondamentale per determinare la scelta ottimale per un progetto elettronico in base alle sue particolari esigenze e condizioni operative. Un'analisi approfondita delle specifiche applicative insieme ai rispettivi profili delle proprietà di Polyimide e FR4 consente una richiesta di materiale informata che soddisfa gli obiettivi e i vincoli unici in gioco. Con una comprensione dei compromessi coinvolti, gli ingegneri possono sentirsi sicuri nello specificare il Substrato PCB che soddisferà al meglio le loro esigenze e funzionerà come previsto nel dispositivo o sistema di destinazione.

messaggi recenti

Corrispondenza dell'impedenza: A Critical Factor in High-Speed PCB Design

Impedance matching has become a cornerstone of the signal integrity in the realm of high speed PCB…

How to Clean a Circuit Board Safely and Effectively?

It is important to learn how to clean a circuit board properly if you’re working…

Counterbore vs Countersink: Which to Choose for Your PCB?

When designing PCBs, selecting the appropriate type of holes for fasteners is crucial. And much…

PCB Copper Foil: Tipi, Proprietà & Come scegliere

PCB copper foil is one of the most critical materials in the printed circuit board…

MOKO Technology Launches Vietnam Manufacturing Base in February 2025

Shenzhen, Cina - febbraio 11, 2025 - Tecnologia MOKO, a leading global electronics manufacturing service…

PCB Solder Mask: What It Is and Why Every Circuit Board Needs It?

While most people focus on the components and copper traces that make up PCBs, there's…