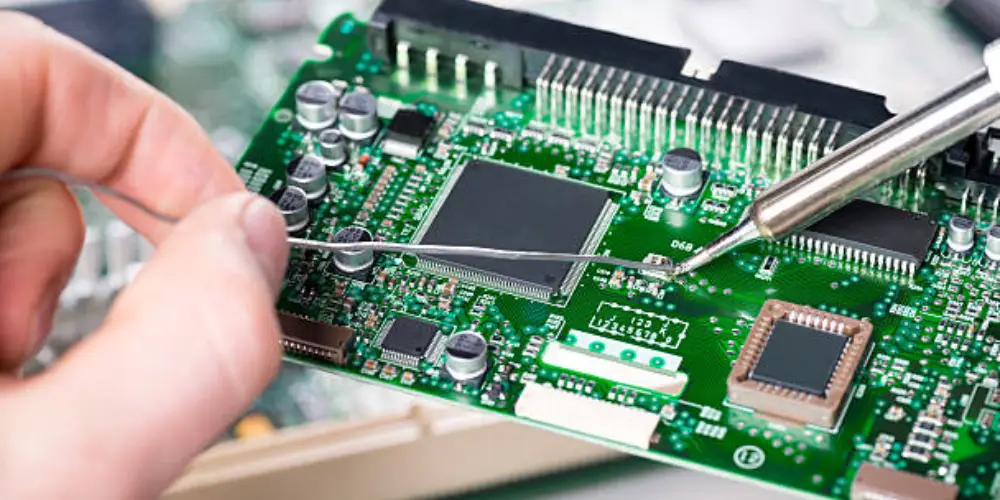

Circuiti stampati (PCB) sono al centro di produzione elettronica. però, Talvolta i PCB possono subire guasti a causa di un difetto chiamato delaminazione. La delaminazione del PCB si verifica quando gli strati di un PCB si separano, con conseguente malfunzionamento o guasto dei dispositivi elettronici. Affrontare questo problema può essere costoso e richiedere molto tempo. In questa guida completa, approfondiremo le cause della delaminazione dei PCB, esplorare metodi di prevenzione efficaci, e discutere le migliori pratiche per la riparazione della delaminazione del PCB.

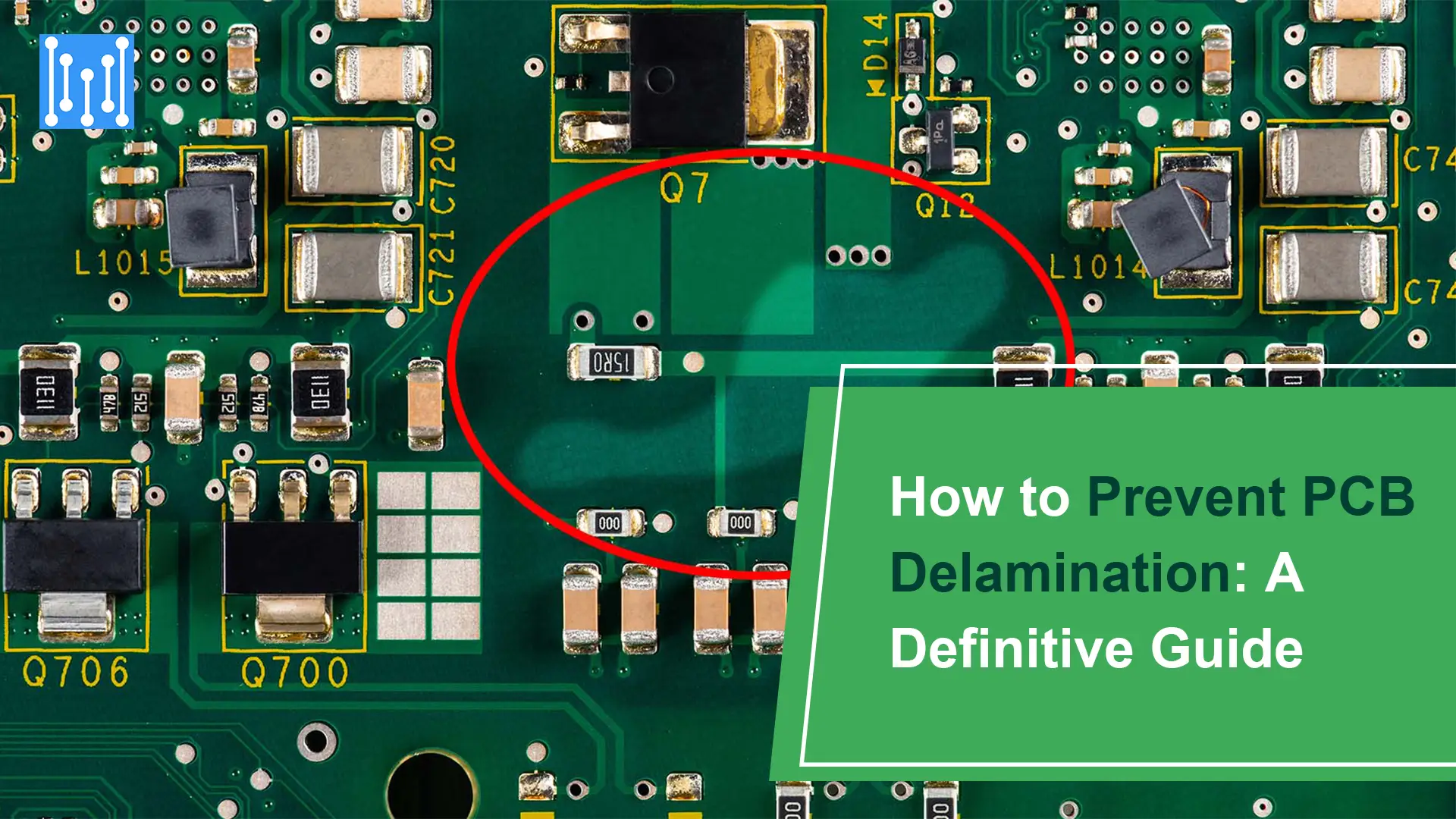

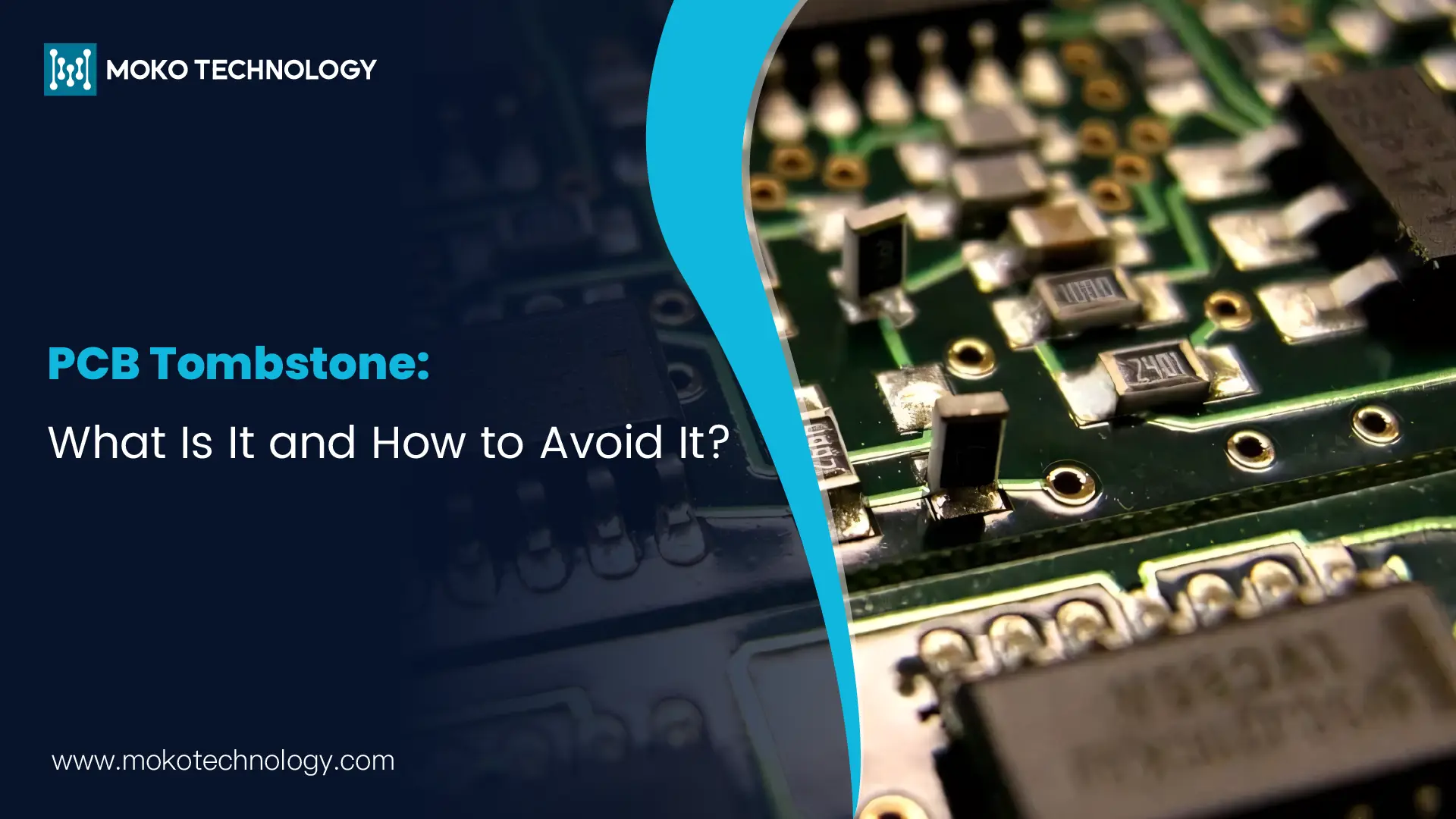

Cos'è la delaminazione del PCB?

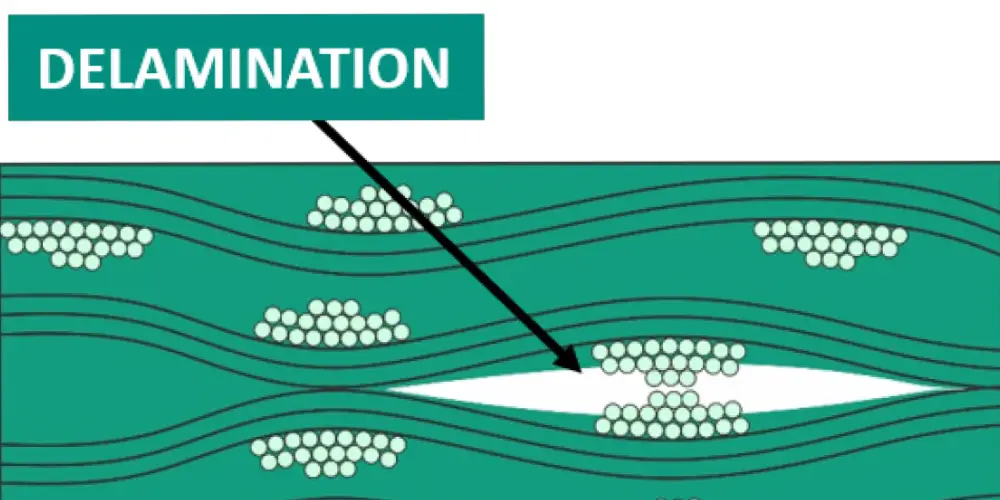

La delaminazione è una separazione intralaminare tra gli strati laminati di fibra di vetro e resina che compongono a PCB multistrato. Può variare da una piccola divisione al completo distacco su vaste aree. Questa separazione interrompe la connettività elettrica e la funzione di un PCB. Le crepe fratturano le sottili tracce di rame tra gli strati, interruzione dei circuiti. Un'ulteriore delaminazione può anche portare a cortocircuiti tra gli strati una volta isolati.

La delaminazione colpisce principalmente il complesso, PCB multistrato anziché schede a strato singolo o doppio prive di legame interlaminare. Se lasciato senza indirizzo, il danno da delaminazione può espandersi rapidamente, riducendo la durata operativa e portando al guasto definitivo del PCB.

Cause della delaminazione del PCB

La delaminazione può derivare da una varietà di fonti, compresi sia i difetti di fabbricazione che le sollecitazioni operative sul campo. Comprendere le cause profonde è fondamentale per prevenire eventi futuri. I fattori comuni che contribuiscono alla delaminazione del PCB includono:

- Stress termico

Il riscaldamento e il raffreddamento ripetuti portano a differenze nell'espansione e nella contrazione termica tra gli strati del PCB. Questi disallineamenti generano stress meccanici nel tempo. Variazioni di temperatura lente e rapide durante il ciclo di accensione, il riscaldamento localizzato può causare delaminazione.

- Sollecitazioni meccaniche

Flessione fisica del PCB, shock, e le vibrazioni introducono anche tensioni tra gli strati. Vincoli sul PCB come i supporti, elementi di fissaggio, oppure l'integrazione del telaio può concentrare le sollecitazioni in determinate aree.

- Difetti del processo di laminazione

Legame insufficiente, flusso di resina irregolare, la contaminazione e i vuoti tra gli strati possono creare punti deboli soggetti alla delaminazione. Ciò dimostra l’importanza di controllare attentamente i parametri della pressa di laminazione.

- Umidità eccessiva

Una delle cause più frequenti di delaminazione dei PCB è l’umidità. Anche una piccola quantità di umidità intrappolata nella scheda può causare rotture quando il PCB è sottoposto a temperature elevate, mentre l'umidità si trasforma in vapore e si espande. In molti casi, un incollaggio inadeguato o un adesivo inadeguato tra gli strati del pannello consentono la penetrazione dell'umidità.

- Raggi di curvatura eccessivi

Magro, PCB flessibili soggetti a piegature strette subiscono ripetutamente sollecitazioni mirate tra gli strati. L'utilizzo di standard adeguati per i raggi di curvatura aiuta a mitigare questo problema. Ora che comprendiamo le cause comuni della delaminazione, discutiamo di come i produttori di PCB e i progettisti di prodotti possono evitare questi problemi…

Come Impedire Delaminazione?

Con la conoscenza delle tipiche cause profonde, È possibile adottare misure per ridurre al minimo i rischi di delaminazione nella progettazione e produzione di PCB:

- Selezione del materiale

Ricerca pellicole di incollaggio con la massima forza adesiva nell'intero intervallo di temperature operative del prodotto finale, compresa la resistenza allo shock termico. Garantire che i materiali in resina tra gli strati abbiano bassi coefficienti di espansione termica per corrispondere a quelli delle tracce di rame, riducendo le tensioni di mismatch di espansione. Richiedere ai fornitori di fornire dati sui test sui lotti e certificazioni per la qualità della resina, Tg, modulo, e parametri di allungamento.

- Controllo dell'umidità

Le materie prime devono essere conservate in magazzini con essiccanti per assorbire attivamente l'umidità prima dell'uso. Le schede possono essere precotte prima della saldatura per eliminare l'eventuale umidità residua. Lo stesso piano di assemblaggio necessita di controlli ambientali come deumidificatori per mantenere livelli ottimali di umidità bassi. È anche importante ridurre al minimo il tempo di esposizione dei materiali all'umidità ambientale.

- Evitare il surriscaldamento

Il surriscaldamento durante il processo di saldatura può portare a stress termico, che a sua volta può causare delaminazione. Utilizzare tecniche di saldatura appropriate, ad esempio riflusso di saldatura, e garantire che i profili di temperatura rientrino nell'intervallo consigliato sia per i componenti che per il PCB.

- Controlli di processo

Controllare attentamente le velocità di riscaldamento/raffreddamento della laminazione, tempi di permanenza della temperatura, profili di pressione di incollaggio, e parametri di flusso della resina. Verificare la qualità del laminato attraverso l'analisi della microsezione e il test distruttivo della forza di adesione dopo la pressatura.

- Rivestimenti protettivi

Specificare rivestimenti conformi con alta chimica, umidità, e resistenza alla temperatura per proteggere i PCB. Garantire una copertura completa del rivestimento su tutte le superfici esposte per isolare completamente dall'ingresso dell'ambiente.

- Standard dei raggi di curvatura

Basato sui dati dei test flessibili, definire e imporre raggi di curvatura minimi per la movimentazione e l'installazione dei PCB per evitare sollecitazioni eccessive. Incorporare i limiti del raggio nelle istruzioni di lavoro di assemblaggio e nei criteri di controllo qualità.

La migliore pratica per Riparazione della delaminazione del PCB

Se viene rilevata la delaminazione, i processi di riparazione specializzati possono staccarsi, rafforzare, e rilaminare gli strati per ripristinare l'integrità del PCB. Ecco una panoramica delle procedure di riparazione professionali:

- Rimuovere il rivestimento conforme, se presente, per accedere all'intera scheda.

- Utilizzare l'imaging a raggi X per identificare tutte le aree di separazione. Puntare solo sulle sezioni delaminate per la riparazione.

- Staccare con attenzione gli strati laminati utilizzando il calore delicato e la tecnologia di affettamento per accedere all'interfaccia danneggiata.

- Pulire e preparare le superfici di incollaggio. Rinforzare con pellicole interstrato adesive ad elevata resistenza alla pelatura.

- Utilizzare l'incollaggio a compressione termica per rilaminare gli strati con temperatura e pressione ottimali.

- Ispezionare la riparazione ai raggi X e confermare l'integrità meccanica ed elettrica ripristinata.

- Se necessario, applicare un nuovo rivestimento conforme sull'intera scheda.

Pensieri finali

Prevenire la delaminazione attraverso una progettazione e una produzione robuste di PCB è essenziale per l'affidabilità del prodotto. però, fattori imprevisti possono comunque portare nel tempo alla separazione degli strati intermedi.

Incorporando strategie come la simulazione, analisi, selezione del materiale, controllo di processo, e i rivestimenti protettivi riducono notevolmente i rischi. Quando si verifica la delaminazione, la riparazione professionale può spesso ripristinare la funzionalità del PCB.

Con le conoscenze fornite in questa guida, ora sei attrezzato per individuare e affrontare qualsiasi problema di delaminazione del PCB in piena sicurezza. Sfruttare le migliori pratiche di prevenzione e le tecniche di riparazione porterà a massimizzare l’affidabilità e la durata dei componenti elettronici.