La finitura superficiale del PCB è un rivestimento o un trattamento applicato alle tracce e ai pad di rame esposti di un circuito. Svolge un ruolo fondamentale nella funzionalità e nella durata della PCB. Questa guida fornirà una panoramica 8 principali finiture superficiali del PCB compresi i loro vantaggi, Limitazioni e applicazioni. Inoltre, elenchiamo le considerazioni chiave per selezionare il giusto trattamento superficiale PCB per le tue schede. Continua a leggere.

Perché è necessaria la finitura superficiale del PCB?

Applicazione delle finiture superficiali del PCB in Fabbricazione PCB è fondamentale per salvaguardare le tracce di rame dall'ossidazione e dai contaminanti ambientali che degradano le prestazioni. Queste finiture superficiali del PCB proteggono dall'umidità, polvere, sostanze chimiche, e temperature estreme, impedendo la penetrazione e la corrosione del Materiale PCB. Aiutano inoltre a effettuare una saldatura e un'adesione efficaci durante l'assemblaggio, migliorare la conduttività termica ed elettrica per una migliore efficienza del circuito. La giusta finitura prolunga la durata di vita di un PCB riducendo l'abrasione, prevenendo l'accumulo di ossidazione, e resistere allo sviluppo dei dendriti che potrebbe causare cortocircuiti. Complessivamente, le finiture superficiali sono essenziali sia nella produzione che nella funzionalità, preservando la saldabilità, limitare i danni ambientali, e garantire una fabbricazione regolare per applicazioni specifiche.

8 Tipi di finiture superficiali del PCB

-

HASL

Livellamento della saldatura ad aria calda (HASL) è una delle finiture superficiali dei PCB più comuni grazie al suo basso costo e alla capacità di essere saldata. Il processo HASL prevede l'immersione del PCB in una lega per saldatura liquida, quindi utilizzare coltelli ad aria calda per livellare la superficie. Anche se economico e accessibile, HASL presenta alcune limitazioni. La topografia irregolare può causare problemi con i piccoli componenti a montaggio superficiale Sotto 0805 dimensioni del pacchetto o BGA a passo fine(matrici di griglie di sfere). Anche il collegamento tra i pad rappresenta un rischio sulle schede di interconnessione ad alta densità. inoltre, lo stagno-piombo standard HASL contiene piombo, quindi non è conforme alla normativa RoHS. L'HASL senza piombo è un'opzione ma ha un costo più elevato.

Per schede con parti prevalentemente a foro passante o supporti di grandi superfici, HASL rimane una buona scelta economica. Eppure per tavole con componenti a passo ultrafine, percorso denso, e requisiti senza piombo, potrebbero essere preferibili altre finiture.

-

HASL senza piombo

Livellamento della saldatura ad aria calda senza piombo (HASL) utilizza stagno-rame, stagno-nichel, o leghe di stagno-rame-nichel anziché le leghe di stagno-piombo standard. Ciò lo rende un'opzione economica conforme alla direttiva RoHS. però, come il tradizionale HASL, soffre ancora di una topografia irregolare che può causare problemi con piccoli supporti superficiali.

Per tavole con componenti a passo più fine ad alta densità, i rivestimenti per immersione potrebbero essere una scelta migliore nonostante il loro costo leggermente più elevato. La deposizione uniforme fornita dalle finiture ad immersione aiuta a prevenire ponti e altri difetti su schede con componenti di chip minuscoli o matrici di griglie sferiche.

In generale, HASL senza piombo offre saldabilità conveniente unita alla conformità normativa. Tuttavia, alcune applicazioni con confezioni di piccole dimensioni o dimensioni fini possono trarre vantaggio dalla migliore uniformità superficiale delle finiture ad immersione.

-

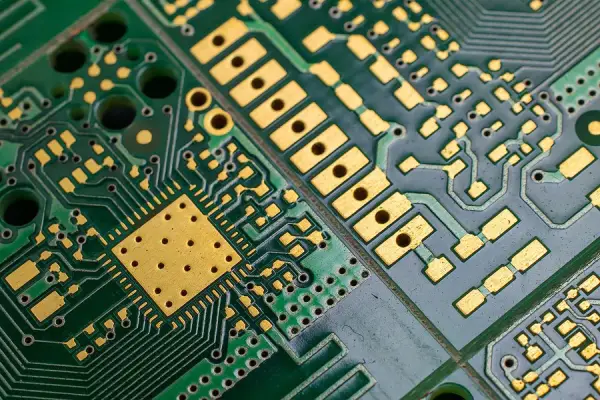

AGREE

Oro chimico su nichel (AGREE) è un trattamento superficiale del pcb che consiste in uno strato di nichelatura ricoperto da un sottile strato dorato. Questa combinazione fornisce un durevole, finitura resistente alla corrosione con una durata di conservazione estesa per anni.

Il processo di deposizione per immersione crea una superficie piana uniforme adatta per pannelli con bel passo componenti, BGA, e piccoli pacchetti di chip. ENIG consente anche il wire bonding. però, ha un costo premium rispetto ad altre finiture.

I potenziali problemi di cui tenere conto con ENIG sono la formazione di cuscinetti neri sotto i pacchetti BGA e l'incisione aggressiva della maschera di saldatura, che potrebbero richiedere dighe con maschera più grandi. Con questa finitura si dovrebbero evitare anche i BGA definiti con maschera di saldatura completa.

-

ENEPIG

Oro da immersione in palladio per elettrolisi al nichel chimico (ENEPIG) è una finitura superficiale PCB multistrato introdotta per la prima volta negli anni '90. Consiste in successive placcature di nichel, palladio, e oro. Sebbene inizialmente non fosse ampiamente adottato a causa dell'alto costo del palladio, ENEPIG ha visto un rinnovato interesse negli ultimi anni.

Questa finitura offre una saldabilità paragonabile a finiture come ENIG e argento ad immersione, insieme ad un'eccellente resistenza alla corrosione e una durata di conservazione prolungata 12 mesi. La deposizione uniforme del metallo fornisce una finitura superficiale piatta ideale per schede con componenti ad alta densità e dimensioni fini. ENEPIG è anche incollabile tramite filo.

I potenziali svantaggi sono ancora un costo più elevato rispetto ad altre finiture comuni e alcune limitazioni sulla rilavorabilità. Anche la compatibilità con i processi produttivi richiede considerazione. però, per tavole che richiedono una durata di conservazione, bondabilità, e saldabilità, ENEPIG può meritare di essere preso in considerazione nonostante il suo sovrapprezzo.

-

Oro duro

La placcatura in oro duro è una delle finiture PCB più durevoli, con spessori tipici di 30-50 micropollici d'oro depositati sopra 100 micropollici di nichel. Fornisce un'eccellente resistenza all'usura per componenti con cicli di accoppiamento frequenti come i connettori. però, l'oro duro è anche una delle finiture più costose.

A causa della sua capacità di saldatura limitata, l'oro duro trova applicazioni rare nei giunti di saldatura. Le applicazioni tipiche includono i connettori perimetrali, contatti della batteria, e punti di test su schede prototipo. La durezza e la longevità lo rendono adatto a questi casi d'uso nonostante il costo elevato.

I vantaggi della placcatura in oro duro sono la lunga durata funzionale, compatibilità senza piombo, e resistenza alla corrosione. Gli svantaggi includono il prezzo premium e le fasi di lavorazione aggiuntive spesso richieste come la placcatura degli autobus.

-

Argento ad immersione

L'argento per immersione è una finitura PCB senza piombo che non ossida il rame come le finiture a base di stagno. Ancora, l'esposizione all'aria spesso porta al suo ossidazione. Per preservare la saldabilità, I PCB in argento per immersione richiedono un imballaggio protettivo e hanno una durata di conservazione breve 6-12 mesi. Una volta tolto dalla confezione, le schede dovrebbero essere saldate entro un giorno prima che la finitura si degradi.

Il processo di deposizione per immersione crea un'eccellente planarità superficiale per pannelli con componenti a passo fine o matrici di griglie sferiche. L'argento per immersione è anche conveniente rispetto alle finiture a base oro. però, i rischi di manipolazione ed esposizione implicano che gli assemblatori devono lavorare rapidamente una volta disimballati i pannelli. Le maschere pelabili dovrebbero essere evitate per evitare danni alla finitura.

-

Stagno per immersione

Stagno per immersione, una finitura superficiale senza piombo per PCB, viene implementato utilizzando una tecnica di deposizione chimica. Fornisce un sottile rivestimento uniforme di stagno sulle tracce di rame. La topografia piatta dello stagno ad immersione lo rende adatto per schede con componenti a passo fine, matrici di griglie di sfere, e altri piccoli supporti superficiali. Come rivestimento economico per immersione, lo stagno ha degli svantaggi. Può ossidarsi nel tempo, abbassamento della saldabilità. Per garantire giunti di saldatura di qualità, l'assemblea dovrebbe seguire all'interno 30 giorni di placcatura. La produzione ad alti volumi può mitigare questo problema, ma volumi inferiori potrebbero invece garantire una finitura più stabile a scaffale come l'argento a immersione.

È necessaria un'attenta manipolazione poiché lo stagno da immersione è sensibile alla contaminazione e ai rischi di crescita dei baffi. Inoltre incide la maschera di saldatura e limita l'uso di maschere pelabili. però, per schede al piombo o senza piombo sensibili ai costi con montaggio rapido, lo stagno per immersione può fornire una saldabilità affidabile.

-

OSP

Conservanti organici della saldabilità (OSP) proteggere le superfici in rame dei circuiti stampati depositando un sottile rivestimento organico. Questo strato OSP viene applicato attraverso un processo automatizzato come immersione o spruzzatura. Previene l'ossidazione del rame prima della saldatura.

Le pellicole OSP sono molto sottili, nella gamma di 0.05 per 0.2 micron, quindi lo spessore non può essere misurato direttamente. Forniscono una protezione temporanea con una durata di conservazione tipica di 3-6 mesi. Rispetto alle finiture metalliche, Gli OSP hanno un impatto ambientale minimo. però, richiedono un'attenta manipolazione per evitare danni al rivestimento.

I vantaggi degli OSP includono il basso costo, semplice aggiunta di processi, rilavorabilità, e compatibilità senza piombo. Gli svantaggi sono la breve durata di conservazione, incapacità di proteggere i fori passanti placcati, e potenziali problemi con l'ispezione ottica automatizzata.

Comparison Table of PCB Surface Finishes

After understanding the details of each surface finish, the following table provides a side-by-side comparison of their key attributes:

| Finitura superficiale | Costo | Data di scadenza | Saldabilità | pianura | Conformità RoHS | durabilità |

| HASL | Basso | medio | Good for large parts | Uneven | No (for leaded HASL) | Moderare |

| Lead-Free HASL | Low-Medium | medio | Good for large parts | Uneven | sì | Moderare |

| AGREE | Alto | Lungo (anni) | Eccellente | Very flat | sì | Alto |

| ENEPIG | Very High | Lungo (12+ mesi) | Eccellente | Very flat | sì | Very High |

| Oro duro | Very High | Very Long | Limitato | Flat | sì | Extremely High |

| Argento ad immersione | medio | Short (6-12 mesi) | Eccellente | Flat | sì | Moderare |

| Stagno per immersione | Low-Medium | Short (30 giorni) | Eccellente | Flat | sì | Basso |

| OSP | Molto basso | Short (3-6 mesi) | Bene (temporary) | Flat | sì | Basso |

Come scegliere la finitura superficiale giusta per il tuo PCB?

Di seguito elenchiamo diverse considerazioni chiave nella scelta della finitura superficiale del circuito stampato per il tuo progetto PCB:

Saldabilità – La capacità della finitura di essere bagnata dalla saldatura durante l'assemblaggio, è importante per garantire una buona affidabilità del giunto di saldatura.

Data di scadenza – Si riferisce a quanto tempo la finitura può mantenere la saldabilità prima che si verifichi l'ossidazione., che è fondamentale per preservare i PCB per periodi prolungati.

Prestazioni del ciclo termico: la finitura superficiale deve essere in grado di resistere a ripetuti cicli di riscaldamento e raffreddamento durante il funzionamento senza rompersi o degradarsi. Questo è importante per i prodotti che saranno sottoposti a fluttuazioni di temperatura e stress termici nell'ambiente previsto.

Resistenza all'usura – La finitura superficiale ideale resisterà all'usura o al degrado durante la manipolazione, montaggio, accoppiamento dei connettori, o altri processi meccanici.

Costo – I costi del materiale e della lavorazione possono variare sostanzialmente a seconda delle diverse finiture superficiali, quindi il budget deve essere bilanciato con i requisiti di prestazione.

Compatibilità senza piombo – Se verranno utilizzate leghe saldanti senza piombo, la finitura superficiale deve essere compatibile e bagnabile con saldature senza piombo.

Normative ambientali – La finitura superficiale deve rispettare eventuali restrizioni legislative sull'uso di sostanze pericolose, come la direttiva RoHS in Europa.

Parole finali

La scelta della migliore finitura superficiale del PCB per il tuo prodotto implica la valutazione di molteplici fattori. Se stai ancora riflettendo sulla finitura superficiale del PCB ideale per il tuo prossimo progetto, contattaci. Ti aiuteremo a fare la scelta giusta. Con quasi due decenni di esperienza nella produzione di PCB per marchi tecnologici leader in diversi settori in tutto il mondo, la nostra azienda ha sviluppato una notevole competenza nella fabbricazione e nell'assemblaggio di PCB, utilizzando una vasta gamma di tecniche di finitura superficiale.