Les produits et composants électriques et électroniques modernes se caractérisent par des technologies de pointe et offrent aux utilisateurs des fonctions et des services impensables il y a seulement quelques années.. Mais malgré une technologie et une fabrication de pointe, les erreurs et les pannes des produits et composants électriques et électroniques se produisent encore et encore dans la pratique, qui nous a amenés au sujet d'aujourd'hui: Analyse des défaillances de PCB!

Les raisons en sont multiples et vont d'une conception inadéquate à une mauvaise qualité des matériaux en passant par des spécifications de fabrication inexactes.. Malheureusement, toutefois, les erreurs et les pannes dans les produits électriques et électroniques sont souvent non seulement un inconvénient, mais peuvent être accompagnées de risques considérables pour les personnes et l'environnement.

Qu'est-ce qu'une analyse de défaillance de PCB

Le terme analyse des défaillances de PCB représente une enquête approfondie sur les causes qui ont conduit à la défaillance d'un produit ou d'un composant. Utilisation d'un large éventail de techniques et de méthodes d'essai, les ingénieurs de test identifient et évaluent les causes spécifiques de la défaillance d'un produit ou d'un composant.

Une fois la cause déterminée, des mesures peuvent être prises pour modifier ou redévelopper le produit afin d'éviter toute défaillance future du produit. Certaines méthodes d'analyse des erreurs peuvent également être utilisées dans la phase de prototype pour détecter rapidement les erreurs potentielles et corriger les faiblesses avant le lancement d'un produit..

Pourquoi l'analyse des défaillances de PCB est-elle importante

Les pannes de produits ont un certain nombre de conséquences pour les fabricants de produits et composants électriques et électroniques. Les produits qui ne fonctionnent pas comme promis peuvent entraîner des utilisateurs déçus et nuire à la réputation d’une entreprise en tant que fabricant de produits de haute qualité. pourtant, les pannes de produits peuvent également entraîner des rappels de produits coûteux et chronophages et la publicité négative associée.

Au pire des cas, les pannes du produit mettent en danger les personnes et les biens et provoquent des blessures, voire la mort. L'analyse des pannes aide les fabricants à améliorer la qualité et la sécurité de leurs produits et à réduire le risque de pannes futures sur des appareils similaires.

Que peut faire la technologie MOKO pour votre PCB

Pour l'analyse des défauts, nous offrons une gamme complète de services de test pour les produits et composants électriques et électroniques. En plus de l'analyse des défauts, nous proposons également les services de test suivants:

Tests de revêtement / technologie à couche mince

- y compris la détermination de la composition chimique, épaisseur de couche, orientation et qualité du revêtement ainsi que tests d'adhérence.

Test des cartes de circuits imprimés - par exemple. détermination de l'épaisseur et de l'homogénéité de la couche de galvanisation, tests de délaminage et test de résistance à la chaleur des brasures

Tests de produits

- par exemple. essais de rayonnement pour déterminer l'état de la structure ou pour déterminer les défauts internes, caractérisation électrique par test de courbe, test de colorant et de levier dans un réseau de billes (BGA) et connexions, et étude de la soudabilité.

Test de fiabilité et de sécurité opérationnelle, y compris les enquêtes après les changements de température et les tests de choc, tests d'humidité et tests de brouillard salin.

Analyse de surface

– Spectroscopie photoélectronique par rayons X (XPS) et microscopie à force atomique (AFM) et autres méthodes

Analyse thermique par calorimétrie différentielle à balayage (DSC), Analyse thermogravimétrique (TGA) et analyse thermomécanique (SOMBRE) et autres méthodes.

Analyse chimique

- y compris la spectrométrie de masse avec plasma à couplage inductif (ICP-MS), Spectroscopie infrarouge à transformation de Fourier (FTIR) et chromatographie en phase gazeuse avec couplage par spectrométrie de masse (GC-MS).

Essais mécaniques, y compris les essais de traction, essais de fatigue et essais de vibration.

Tests de compatibilité électromagnétique (EMC)

– en ce qui concerne les émissions de ligne et de rayonnement ainsi que l'immunité.

Fissures dans la métallisation des cartes de circuits imprimés

Problème: Module électronique en panne

Solution: Coupe transversale métallographique

Résultat: Fissures dans la métallisation via

Contacts Flip-Chip

Exemple du projet HTM

Contacts Flip-chip après test d'huile,

13346, NiAu / SbSn / PdAg,

2000 chapeau 200 ° C

Dépôts sur circuits imprimés

Enquête sur les dépôts

Méthodes: Résultats FTIR:

Carboxylates (sels d'acides carboxyliques,

spécifiquement l'acide adipique (acide hexanoïque) et IC

Enquête sur les dépôts

Méthode: REM et EDX

Bondabliftber

Analyse des défauts des cartes de circuits imprimés multicouches

Problème: Un capteur sur une carte de circuit imprimé de contrainte thermique n'est plus en contact électrique

Solution: Coupe transversale métallographique

Résultat: Un contact Wedge-Bond a été levé

Cause: La fissuration entre le PCB et le Gloptop a entraîné une contrainte mécanique.

Contamination

La description:

La contamination et la corrosion sur la surface du cuivre ont causé des problèmes d'étamage de cet oeil de soudure. en plus, défauts (zones lumineuses) sont visibles sur la surface en cuivre, sur lequel le matériau de base brille (l'épaisseur de la couche de cuivre est trop mince). Erreur inacceptable, car le non-brasage peut se produire dans le processus de soudage ultérieur.

Causes / travaux correctifs:

• Défaut électrique de fabrication du fabricant

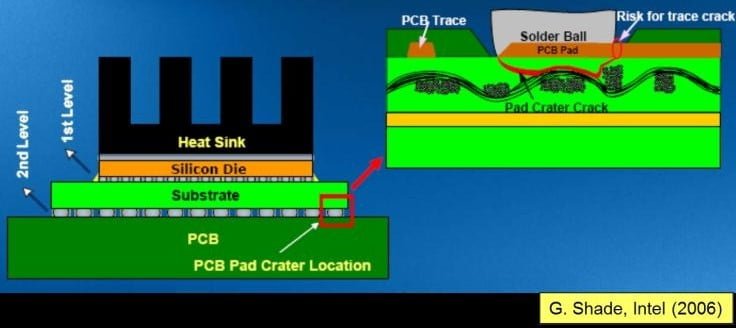

Le cratère sur un composant

Couche d'or

La description:

Erreurs dans le processus de galvanoplastie. Aux zones marquées, trop peu d'or a été déposé galvaniquement. La couche sous-jacente (Ni) montre les premiers signes de corrosion. Erreur intolérable, comme des erreurs de soudure, peut se produire pendant le processus de soudage.

Causes / travaux correctifs:

• Processus de galvanoplastie défectueux

• Préparation du circuit imprimé (nettoyage, sous-couches) déficient

Couche d'or défectueuse

Formation de nœuds

La description:

Formation de nœuds de la couche Ni-Barrier sous la surface d'or. En raison d'une distribution de courant défavorable dans le processus de galvanoplastie, de nombreux nodules formés dans la couche intermédiaire (voir l'image du bas, Couper) qui dépassent à travers la couche d'or. Dans l'aperçu, ces nodules sont clairement visibles. Cette carte de circuit imprimé ne doit pas être utilisée car des problèmes de soudure ou de contact sont à prévoir.

Causes / travaux correctifs:

La couche de Ni médium déficiente du processus de galvanoplastie traverse la couche d'or supérieure

Formation de nœuds

Interruption

La description:

Interruption d'une trace. En raison d'erreurs dans le processus galvanique lors de la production du circuit imprimé (processus soustractif), une partie de la trace a été gravée. Cette erreur est une indication de défauts dans la résine photosensible. Erreur de fabrication.

Erreurs de galvanoplastie dans la production du PCB

Erreur dans la photorésist / erreur de processus du fabricant

Interruption partielle

La description:

Même connexion que ci-dessus, toutefois, la trace n'est pas complètement séparée. Bien que la fonction électrique soit donnée, des problèmes de fonctionnement du circuit imprimé peuvent survenir plus tard dans des conditions de charge électrique.

Défauts de galvanoplastie dans Production de PCB

Erreur dans la photorésist / erreur de processus du fabricant

Interruption partielle de la piste d’un conducteur

Inclusion de particules étrangères

La description:

Inclusion d'une particule étrangère dans les traces. Il s'agit probablement de fibre de verre du matériau de base. Parce que cette inclusion réduit l'épaisseur de la trace, cette erreur n'est pas acceptable.

Causes / travaux correctifs:

Défaut de fabrication de PCB

Surface de peinture inégale

Causes / travaux correctifs:

• Masque de protection inadapté

• Contamination des surfaces sur le circuit imprimé

• Charge thermique sur la peinture insuffisante

Causes / travaux correctifs:

• Erreurs dans le processus de revêtement de la peinture

• Décapage du vernis déficient

La description:

Le décalage du revêtement par rapport à sa position idéale. Cette erreur la plus courante a une très grande influence sur la qualité de la soudure ultérieure, car (comme le montre l'image) les surfaces mouillables peuvent être considérablement réduites ou complètement masquées. Erreur intolérable.

Le décalage du revêtement de couverture

La description:

Le décalage du revêtement par rapport à sa position idéale.

Causes / travaux correctifs:

Erreurs dans le processus de revêtement de la peinture

Décapage du vernis déficient

Erreur liée à la mise en page (exposition)

Inclusion

La description:

Inclusion de particules indéfinies sous la peinture. Des courts-circuits (inclusions électriquement conductrices) sera causé par cette erreur.

Causes / travaux correctifs:

Erreur de fabrication du fabricant

Contamination du matériau de base non revêtu

Les défauts

La description:

Défauts partiels du revêtement, l'épaisseur irrégulière de la couche du revêtement. Cette erreur ne peut être observée que dans les processus de coulée. En raison de la répartition inégale de la peinture sur le circuit imprimé, il y avait aussi des défauts (absence totale de peinture). Les tirages de conducteurs non couverts peuvent provoquer une corrosion qui peut affecter le comportement électrique de l'assemblage.

Causes / travaux correctifs:

Processus de peinture défectueux

Le vernis de couverture utilisé ne convient pas

La surface du matériau de base n'est pas plate, la mauvaise diffusion de la peinture

Défauts dans le revêtement

La description:

Dysfonctionnement de la peinture directement sur une trace. Dans le processus de soudure, il y a un risque de construction de ponts entre l'oeil de soudure et la surface de trace mouillable. Ce phénomène est principalement dû aux impuretés des zones de circuits imprimés sous-jacentes. Une retouche est nécessaire.

Causes / travaux correctifs:

Impuretés (les graisses) du PCB

Erreurs dans le processus de peinture qui entraînent des défauts partiels

effets mécaniques sur la peinture (flasion de la peinture)

Des fissures

La description:

Des fissures (microfissures) sur la surface du masque d'arrêt de soudure. Erreurs dans le traitement du masque de protection (stress, renflement du matériau de base) créer des fissures dans la surface de la peinture. Le principal problème est la pénétration ultérieure d'humidité due à la corrosion sur les surfaces de l'échelle. La corrosion est particulièrement problématique pour les conducteurs à courant continu car les migrations électriques affectent fortement la résistance d'isolement.

Causes / travaux correctifs:

Couvercle d'arrêt de soudure défectueux

les charges mécaniques entraînent des fissures dans la peinture

Échec du traitement de la peinture

Fissures dans la peinture

La description:

La même connexion que ci-dessus, toutefois, les fissures étaient ici induites mécaniquement, par ex.. par les influences du transport.

Causes / travaux correctifs:

Manipulation incorrecte de la carte de circuit imprimé / de l'assemblage

Laque de recouvrement non résistante aux charges mécaniques

Détachements, les rides

La description:

Détachements, plis autour de deux contacts traversants remplis de soudure. La charge thermique dans le processus de soudage, couplé à une mauvaise conception de la mise en page (la peinture est trop proche du contact traversant), conduit aux enlèvements de peinture indiqués.