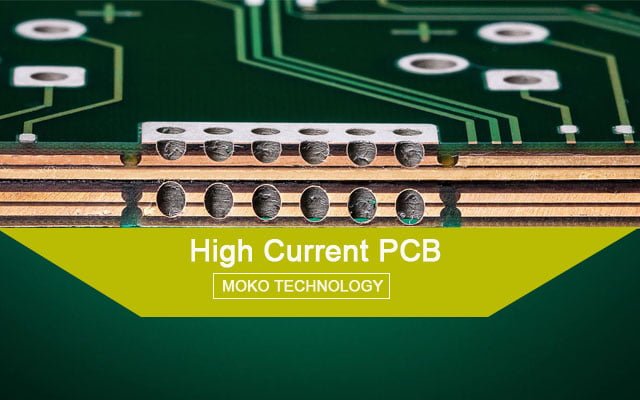

Si vous souhaitez contrôler les courants pour les entraînements électriques et les alimentations électriques avec une électronique intelligente, il faut maîtriser l'équilibre entre puissance et microélectronique. Cet article décrit différentes variantes d'une technologie de circuits imprimés à courant élevé unique et diversifiée qui convient aux courants jusqu'à 1,000 UNE. Au cœur de cette technologie se trouvent des barres de cuivre intégrées qui dépassent de la surface pour entrer en contact avec les SMD et autres composants d'alimentation.

Afin de combler l'écart entre les conducteurs à courant fort d'une part et les composants électroniques d'autre part, un certain nombre de câbles, matériel de montage, et des interposeurs sont généralement nécessaires, surtout si des SMD sont fournis. L'objectif est d'intégrer des jeux de barres dans les cartes de circuits imprimés afin de réduire le volume de construction et les efforts d'assemblage des systèmes et de combiner les courants d'entraînement et d'alimentation ainsi que les commandes électroniques..

Il existe un certain nombre de technologies de circuits imprimés conçues pour les applications d'alimentation. Ceux-ci incluent des multicouches avec des épaisseurs de couche de cuivre augmentées allant jusqu'à 400 micromètres, qui peut être nivelé aux couches supérieures. en plus, plusieurs techniques sont proposées qui reposent sur une augmentation sélective de la section du cuivre, comme la technique de l'iceberg, la technique du fil de fer et l'enrobage partiel de stratifiés de cuivre épais.

Technologie d'entraînement: Optimiser les circuits imprimés à courant élevé pour les commandes de moteurs

Trois technologies de circuits imprimés pour les circuits imprimés à haute intensité sont comparées dans cet article: Film épais, Iceberg, et HSMtec. La topologie et la conception des circuits imprimés influencent la capacité de transport du courant et la dissipation thermique des semi-conducteurs de puissance.

Des technologies appropriées sont disponibles pour combiner le circuit de charge et le conducteur fin pour les signaux logiques sur une carte de circuit imprimé FR4. Vous économisez de l'espace et évitez la technologie de connexion conventionnelle avec des cartes séparées, ce qui augmente la fiabilité de la commande du moteur. Le développeur PCB peut optimiser la capacité de transport de courant et la dissipation thermique des semi-conducteurs de puissance en fonction de sa tâche.

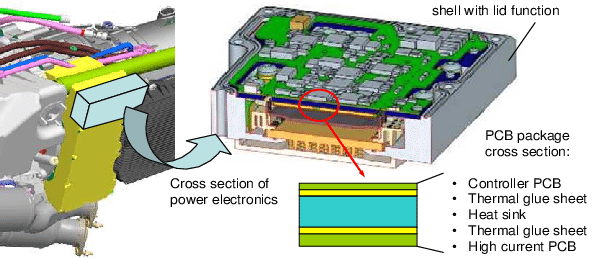

Du point de vue du circuit imprimé, les spécifications de l'électronique d'entraînement peuvent être résumées en cinq points: 1) haute densité d'intégration, 2) fiabilité de l'ensemble électronique, 3) dissipation thermique rapide, 4) courants élevés combinés à l'électronique de commande et 5) réduction des coûts système, par ex.. en passant aux composants SMD, moins de composants ou de processus d'assemblage.

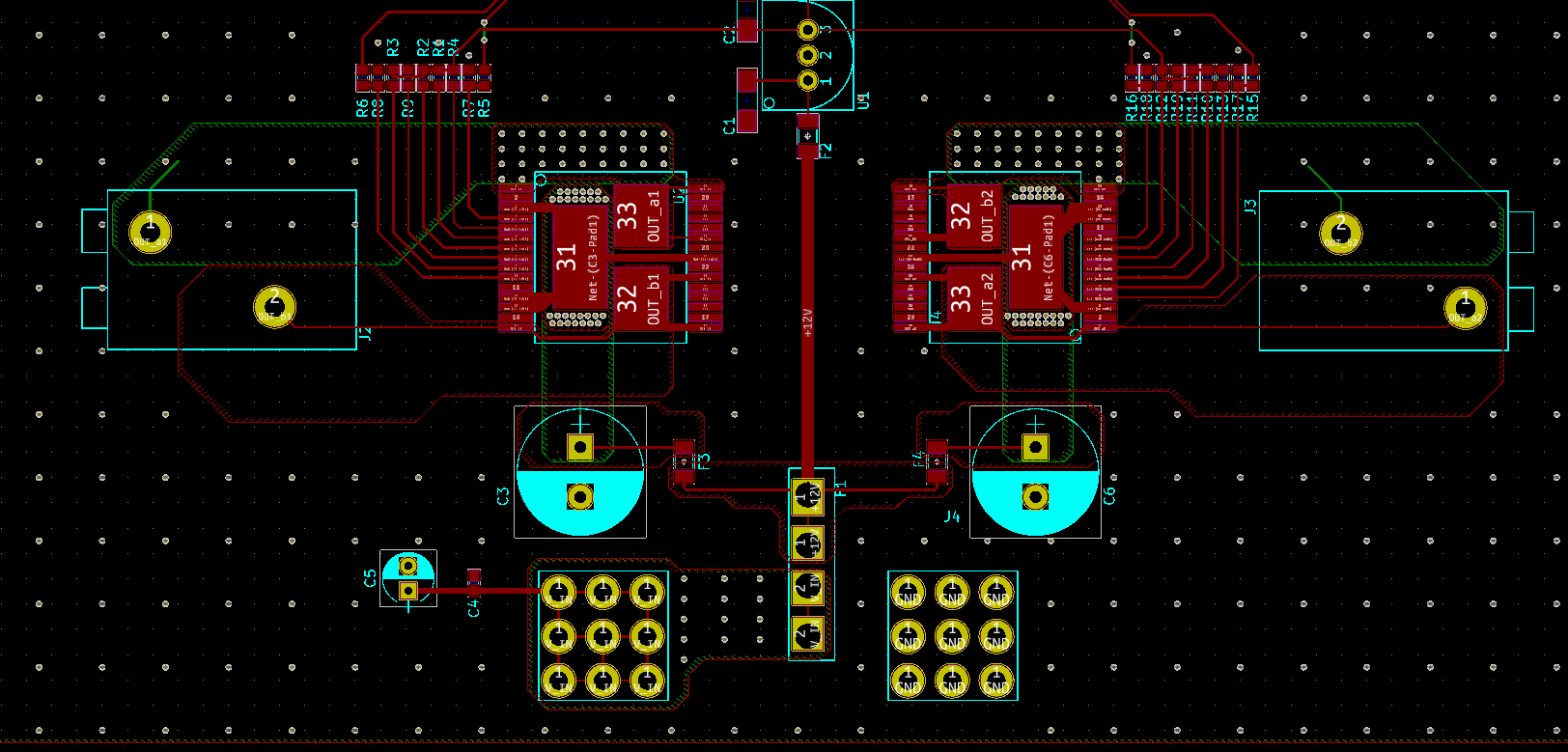

Une solution intelligente consiste à combiner la partie puissance et l'électronique de commande, c'est à dire. les circuits de charge et la logique de commande, au lieu de deux circuits imprimés sur un seul circuit imprimé. pourtant, cela nécessite de grandes sections de conducteur et de grandes distances d'isolation pour les conducteurs à courant fort et, en même temps, structures de conducteurs fins pour le contrôle sur une seule et même carte. Cela élimine les connexions de prise coûteuses, câbles, et jeux de barres, ainsi que les étapes d'assemblage et les risques qui limitent la fiabilité. Le spécialiste des PCB KSG dispose de trois technologies pour cela: cuivre épais, technologie iceberg et HSMtec. Les trois processus utilisent le matériau de base standard FR4.

Contact sûr avec PCB à courant élevé

Toutes ces technologies ont quelque chose en commun: Il n'y a généralement pas une section transversale suffisante entre les couches de la carte PCB à courant élevé et les connexions pour les composants montés en surface ou les connexions à vis. Les vias forment un goulot d'étranglement pour les courants de la taille souhaitée. Et les bouchons enfichables, des vis, et les pinces ne garantissent pas non plus un contact fiable avec les couches. Seule la soudure propre des connexions forme une connexion continue des composants à toutes les couches. Ici, toutefois, plus l'épaisseur totale du cuivre est élevée, le plus risqué est la pénétration de la soudure.

En revanche, quel que soit le design, la carte de circuit imprimé haute intensité entre en contact avec les composants et les connexions avec la section maximale du conducteur (Figure 2 au dessous de). De cette façon, Les composants SM et THT peuvent être combinés avec des semi-conducteurs de puissance liés, contacts à pression et connexions à vis sans goulot d'étranglement dans le trajet actuel. En même temps, le jeu de barres sert de dissipateur thermique. Les composants sont en contact direct avec cette masse thermique et sont donc refroidis de manière optimale.

Conception, production, et traitement des PCB à haute intensité

Par rapport aux jeux de barres conventionnels connus de l'électrotechnique, des pièces en cuivre de forme individuelle sont utilisées pour la carte de circuit imprimé à courant élevé. La forme et la position des pièces en cuivre peuvent être définies librement. Cela donne au concepteur de configuration la liberté de placer les composants et les connexions de manière à créer un module compact avec des fonctions thermiques et électriques optimisées..

Puisque chaque projet à courant fort a ses propres caractéristiques, il est difficile d'établir des règles générales de conception. En fonction de la taille et de la forme des pièces en cuivre et des barres d'isolation, les limites de conception de chaque projet doivent être vérifiées. Les valeurs indicatives fournissent un guide approximatif pour la conception.

Pour fabriquer une carte de circuit imprimé à haute intensité, les pièces en cuivre sont d'abord fabriquées. Selon la taille, forme, et nombre de pièces, cela se fait par gravure, fraisage ou poinçonnage. Les pièces en cuivre sont placées dans des cadres pré-fraisés puis pressées avec des préimprégnés et éventuellement d'autres couches.

Un avantage du PCB à courant élevé est le traitement. Parce que les jeux de barres sont intégrés, le circuit imprimé haute intensité – en dehors de son poids – ne peut pas être distingué de l'extérieur des autres cartes de circuits imprimés. Il peut être traité dans des processus SMD conventionnels si le profil est réglé sur la masse thermique la plus élevée. L'expérience montre que ces procédés de soudage peuvent être bien maîtrisés. Un processus de réparation pour les composants en contact direct avec le rail à courant fort, d'autre part, est plus complexe qu'avec les assemblages plats conventionnels.

Variantes technologiques de PCB à courant élevé

Le plein potentiel de la carte PCB à courant élevé devient clair lorsque vous considérez les variations possibles.

La technologie offre le plus grand avantage si les pièces en cuivre sont façonnées de manière à atteindre la surface et à affleurer les autres tampons sur le dessus et / ou BOT (Figure. 1). Cela vous donne une carte de circuit imprimé complètement plate qui peut être traitée ultérieurement dans le processus d'impression et d'assemblage de pâte ultérieur sans ajustement. Cosses de câble, modules, et les composants à visser sont également plus faciles à connecter à la position à courant élevé.

Dans une autre version de la technologie, la couche de courant élevé dépasse latéralement du bord de la carte de circuit imprimé. Ces contacts peuvent être utilisés directement comme connecteurs ou peuvent être contactés comme l'extrémité d'un jeu de barres conventionnel.

Les deux variantes suivantes de la carte de circuit imprimé à courant élevé sans but à des courants élevés qu'au niveau des composants de refroidissement.

Si les pièces en cuivre ont des surfaces de connexion SMD à la fois vers le haut et vers le bas, ils fonctionnent comme des incrustations de circuits imprimés classiques, qui sont enfoncés dans les découpes des cartes de circuits imprimés pour conduire la chaleur des composants de puissance du TOP au BOT. Les pièces en cuivre intégrées (Figure. 9) diffèrent des incrustations conventionnelles en ce qu'elles sont plus fiables dans la fabrication et le traitement car il n'y a pas de contrainte mécanique sur la carte de circuit imprimé. en plus, la taille et la position des coussinets peuvent être sélectionnées indépendamment l'une de l'autre. Une connexion électrique est également possible sans effort supplémentaire.

La dernière variante de la carte PCB à courant élevé est une version unilatérale (Les figures 10 et 11). Ici, des coussinets en relief de feuille de cuivre dépassent à travers l'isolant d'une fine couche isolante, afin d'être ensuite contacté directement en tant que contacts de dissipateur thermique SMD vers les connexions des composants correspondants. Contrairement aux substrats en aluminium fabriqués à partir d'IMS, cette version n'a pas de couche isolante, de sorte que des puissances nettement plus élevées puissent être dissipées ici. De telles constructions sont utilisées, entre autres, pour LED hautes performances avec jusqu'à 10 W.

Avec le circuit imprimé haute intensité, Technologie MOKO élargit sa gamme de technologies dans le domaine de la gestion thermique avec un autre élément important:

Le cuivre massif est intégré dans la carte de circuit imprimé et peut être installé directement sur les pastilles SMD qui atteignent la surface.

Structure d'un circuit imprimé SMD haute intensité

Le circuit imprimé à courant élevé peut également être mis en contact avec d'autres technologies d'assemblage et de connexion:

– Reflow / soudure à la vague SMD / THT- Liaison par fil d'aluminium

– Des vis: oeillets / Trous filetés

– Trous aveugles des couches extérieures

– Connecteur haute intensité à technologie Press-Fit

Dans de nombreux cas, l'effort supplémentaire pour la production de PCB à courant élevé peut être réduit en partie grâce à des processus de fabrication spécialement mis en œuvre et en partie grâce à un contrôle de processus optimisé des processus standard.

Les circuits imprimés en cuivre épais répartissent les pertes de puissance horizontalement

La technologie du cuivre épais est établie sur le marché depuis de nombreuses années et est fabriquée en grandes quantités. L'industrie des PCB parle généralement de cuivre épais pour les structures en cuivre ≥105 µm. Les conducteurs en cuivre épais permettent une meilleure distribution horizontale de la chaleur des pertes de puissance élevées des composants de puissance et / ou pour le transport de courants élevés et remplacent les constructions estampées et pliées pour les jeux de barres dans les applications de circuits imprimés à courant élevé. Avec jusqu'à quatre couches intérieures, chacun avec 400 cuivre µm, une capacité de transport de courant de plusieurs centaines d'ampères est possible. Idéalement, les conducteurs en cuivre épais sont situés dans les couches internes.

Flexibilité pour les changements de mise en page, le design compact, un traitement / assemblage simple et des coûts de changement comparativement bas ainsi que les processus standard de l'industrie des PCB plaident en faveur du PCB en cuivre épais. Bien que les étapes du processus d'une carte de circuit imprimé en cuivre épais ne diffèrent pas de manière significative du débit standard d'une carte de circuit imprimé conventionnelle, la production nécessite une expérience et une gestion particulières des processus. Un circuit imprimé en cuivre épais reste dans la ligne de gravure 10 à 15 fois plus longtemps et a un profil de gravure typique. Les processus de gravure et de perçage de la carte de circuit imprimé en cuivre épais déterminent les règles de conception du schéma de circuit et doivent être respectés. Le fabricant de PCB a une liste de suggestions de règles de construction et de conception de couches optimisées en termes de coût et de processus.

Important à savoir: Les stratifiés FR4 avec un revêtement de base en cuivre ≥105 µm sont plus chers en raison de leur forte teneur en cuivre. Par rapport à un stratifié standard stratifié des deux côtés avec 18 µm, le facteur de coût des matériaux est d'environ 1: 8 à 1:10. Le développeur de PCB doit faire attention à l'utilisation maximale des matériaux. Une coordination précoce avec le fabricant de circuits imprimés permet de réduire considérablement les coûts. Concernant la miniaturisation, la technologie du cuivre épais est limitée. En raison de la forte contre-dépouille, seules des structures relativement grossières peuvent être créées. Une autre limitation: un câblage de signal fin n'est pas possible au même niveau de câblage que le conducteur en cuivre épais.

Iceberg: pour une topographie de surface uniforme

Au niveau du câblage, il y a des zones avec 70 à 100 cuivre µm pour la logique et les zones avec jusqu'à 400 µm cuivre pour la charge. Le cuivre épais est en grande partie enfoncé dans le circuit imprimé. Cela crée une topographie de surface uniforme sur tout le motif conducteur. Le principe de l'iceberg peut également être combiné avec du cuivre épais sur les couches internes.

Intégration des deux tiers de la 400 Une surface de cuivre d'une épaisseur de µm dans le matériau de base crée une surface plane de la carte de circuit imprimé. Avantage: Les flancs des conducteurs peuvent être recouverts de manière fiable d'un masque de soudure en un seul processus de coulée. Le processus d'assemblage ultérieur est possible sur un seul niveau. Les structures Iceberg conviennent également comme dissipateurs de chaleur pour les composants de puissance et peuvent être combinées avec des trous métallisés (façons) pour optimiser la gestion thermique.

HSMtec: éléments en cuivre dans les couches intérieure et extérieure

HSMtec est une autre façon de combiner la charge et la logique sur une carte de circuit imprimé.. Ici, des éléments en cuivre massif sont installés de manière sélective dans les couches internes et sous les couches externes de la multicouche FR4 aux points où circulent des courants élevés, et lié par ultrasons au cuivre de base des motifs conducteurs gravés. Après avoir appuyé sur les couches, les profilés en cuivre sont situés sous les couches externes et / ou dans les couches internes du multicouche. Le reste du circuit imprimé reste inchangé.

Le multicouche est fabriqué dans le processus de fabrication standard et ensuite traité dans le processus habituel d'assemblage et de brasage. Avec cette structure, les spécifications électriques pour la rigidité diélectrique et les classes d'isolation des machines peuvent être satisfaites ainsi que des conditions de température exigeantes avec un espace d'installation limité dans les véhicules.

Les profilés en cuivre massif à l'intérieur du multicouche permettent également des constructions tridimensionnelles. Le fraisage d'entaille perpendiculaire aux profilés en cuivre permet de plier des segments de la carte de circuits imprimés jusqu'à 90 °. De cette façon, l'espace d'installation est intelligemment utilisé et un courant élevé et la chaleur sont transportés sur le bord de courbure. La construction est présentée comme une carte de circuit imprimé bidimensionnelle, fabriqué et assemblé dans le panneau. Après avoir assemblé ou assemblé le module, le circuit imprimé est plié dans la forme tridimensionnelle.

Le logiciel accompagne les développeurs dans le dimensionnement des pistes conductrices à courant fort. Avec seulement quelques entrées telles que le courant et la température, le calculateur fournit la largeur de fil minimale pour HSMtec ainsi que pour 70 et 105 bardage en cuivre µm.