Advancements in Ball Grid Array technology have improved the packaging of electronic components delivering enhanced performance and greater reliability for today’s electronics. pourtant, these advantages come with a unique challenge: BGA rework. The removal and insertion of BGA components on PCBs requires certain devices and knowledge. In this post you will find the fundamentals of the BGA rework processes as well as the 6 pitfalls to avoid and the key difficulties you could encounter during that stage.

What is the BGA Rework Process? Step-by-Step Explanation

The steps involved in ball grid array rework are:

- Suppression de composants

Une reprise BGA doit être préchauffée avant le retrait de tout composant. Nous appliquons de la chaleur localisée à partir du haut du composant et la soudure fond. Ensuite, nous retirons le composant du BGA via un vide.

- Habillage du site et retrait de la soudure

Cette étape nécessite des appareils pour maintenir le composant vers le bas tandis que la soudure exposée est tournée vers le haut. Ensuite, le composant est maintenu à plat par le vide du dessous, et le vide sur le dessus permet d'éliminer la soudure résiduelle.

- Fixation des composants et re-brasage

Une fois que nous avons retiré les composants et nettoyé les sites, puis l'étape suivante et finale est de re-souder. Dans cette étape, nous réattachons les composants réparés ou de remplacement au BGA en utilisant la soudure. Une technique complémentaire est le trempage de soudure, où nous trempons le BGA dans un appareil de soudage prédéterminé.

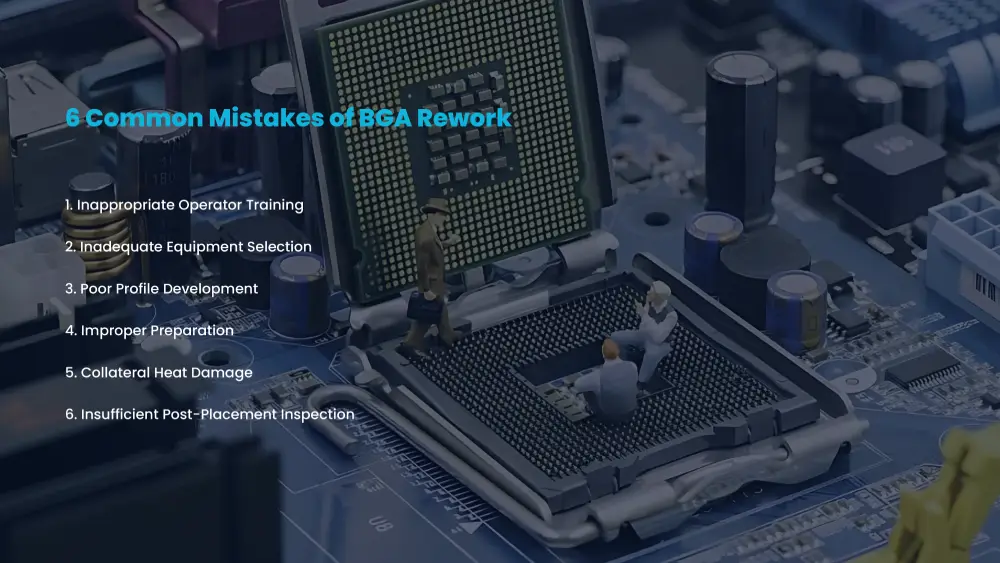

6 Erreurs courantes de la refonte de BGA

The operator must have deep knowledge of the ball grid array rework and skilled hands for handling delicate components. Voici six erreurs courantes de BGA Rework que vous devez éviter:

- Formation d'opérateur inappropriée

Nous ne saurions trop insister sur ce point. Les techniciens de reprise BGA doivent avoir beaucoup d'expérience, avoir une formation appropriée, et compétences développées. Un technicien de reprise BGA doit comprendre les outils, le matériel utilisé, les étapes du processus, et les paramètres impliqués. The technician must be able to evaluate the progress of a BGA reworking and scale it accordingly. Il doit être capable de reconnaître les indications que le processus est hors-piste.

- Sélection d'équipement inadéquate

Vous devez utiliser les bons outils pour faire un travail parfait, et il en va de même pour la retouche BGA. L'équipement doit avoir la flexibilité et la sophistication souhaitées. Il devrait permettre de maintenir un, répétable, et processus contrôlé. Cela inclut la robustesse pour fournir de la chaleur comme requis par le processus, contrôle et détection thermique en boucle fermée, et capacités de manipulation pour le remplacement et le retrait. Donc, you must use the best equipment available because it is directly related to the quality of ball grid array rework.

- Développement de profil médiocre

A poorly-developed thermal profile might harm both the BGA assembly and the components. This may necessitate further rework actions that are expensive. For optimal outcomes, the operator must design excellent profiles with attention to correct thermocouple positioning and careful review of the data delivered.

- Mauvaise préparation

Several factors should be lined up before beginning the very first heat cycle at the rework facility. Before opting for proper solder paste and stencils, we should eliminate moisture and protect sensitive components. Determining the solder ball size and checking the pad flatness is vital before rework, while repairing the solder mask is important as well.

- Dommages causés par la chaleur collatérale

La refusion des connexions de soudure des composants adjacents peut entraîner un déshumidification, dommages au plomb et à la plaquette, oxydation, joints affamés, mèche, dommages aux composants, et autres problèmes. Cela peut entraîner de nombreux problèmes de retouche. L'opérateur de reprise BGA doit être l'effet de la chaleur sur l'appareil BGA et les composants adjacents à tout moment. L'objectif ici est de minimiser la migration de chaleur au-delà du composant BGA en cours de retouche.

- Inspection post-placement insuffisante

Il est difficile d'observer ce qui se trouve sous un composant BGA à l'œil nu. Mais aujourd'hui, des machines à rayons X sophistiquées sont disponibles, qui nous permettent de voir ci-dessous le composant BGA. Cela aide à éviter des problèmes comme un mauvais placement, miction excessive, et un mauvais alignement. Un opérateur de système à rayons X a besoin d'une formation appropriée pour une compréhension et une interprétation correctes de l'image générée.

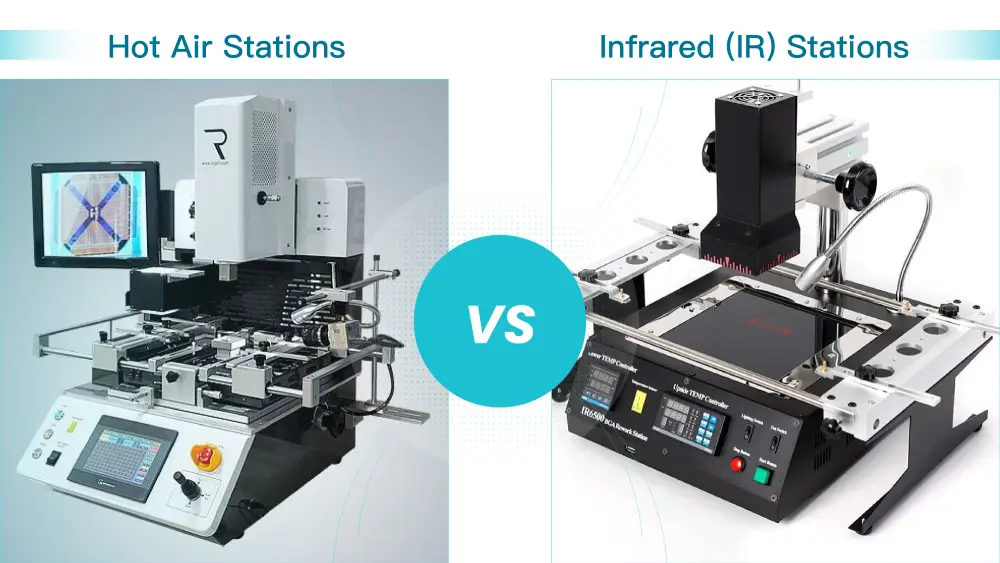

BGA Rework Station: Hot Air Stations Vs Infrared (IR) Stations

Il existe deux principaux types de stations de reprise BGA:

- Stations à air chaud

- Infrarouge (IR) Stations

La principale différence entre eux est la façon dont ils chauffent un BGA.

Hot-air rework stations use hot air for heating the BGAs. Des buses de diamètre variable dirigent l'air chaud sur la zone du circuit imprimé, qui a besoin de réparation. While for Infrared (IR) stations de reprise, they use infrared precision beams or heat lights for heating the BGAs. Les radiateurs en céramique sont utilisés par les stations de reprise IR de niveau inférieur à intermédiaire, et ils utilisent des persiennes pour isoler les zones de concentration sur un BGA. Les stations de reprise IR de niveau supérieur utilisent des faisceaux focaux, qui fournissent une meilleure isolation au BGA sans causer de dommages thermiques aux régions adjacentes. Nous pouvons focaliser le faisceau avec une intensité et une portée variables sur diverses zones du BGA.

How to Choose the Right BGA Rework Station?

Pour décider d'opter pour l'air chaud ou l'infrarouge pour votre entreprise, vous devez tenir compte de leurs deux caractéristiques et prendre en compte la façon dont ils fonctionneront dans votre environnement de travail. Vous devez tenir compte des paramètres suivants lors du choix de vos stations de reprise BGA:

- Contrôle de la température

Les stations de reprise à air chaud concentrent généralement l'air chauffé sur le dessus et utilisent un élément chauffant non focalisé pour la partie inférieure. Le flux d'air chauffera sur le BGA et sous celui-ci, également.

Les stations de retouche infrarouge n'incluent pas de mise au point latérale inférieure pour l'air chauffé. Les stations de retouche IR utilisent généralement une lampe chauffante équipée d'un diffuseur noir qui facilite le chauffage uniforme du BGA.

- Efficacité

Les stations de reprise d'air chaud ont des buses qui permettent de concentrer le flux d'air sur différentes zones de BGA. It allows operators to complete the task quickly, because the hot air workstations make it easier to isolate the delicate details which are hard to heat.

Les postes de travail IR n’ont pas besoin de buses car chaque faisceau peut se recentrer selon la commande de l’opérateur. Mais cela peut prendre plus de temps pour apporter des détails plus délicats à la température requise. Comme les postes de travail IR sont très sophistiqués; par conséquent, employees will need more time to develop the required skills.

- Spécifications PCB

Choose a station based on the size and sensitivity of BGAs. Make sure the heater area can accommodates BGA dimensions up to 36 inches and can reach 150 degrees to avoid warping. We must take the BGA age into account as well. Maintenant, a majority of BGAs are lead-free which necessitates higher temperatures for reworking than did previous tin-lead solder solutions.

Lectures complémentaires: Soudure au plomb vs. Soudure sans plomb: Lequel devriez-vous choisir

Top BGA Rework Challenges and How to Overcome Them

- Proper alignment of the BGA component

A major challenge we may encounter during ball grid array rework is properly aligning the BGA component, since the tiny solder balls are located underneath. Adopting new positioning solutions equipped with optical measuring functions can solve this problem more effectively.

- Achieving uniform heating during the reflow process

Uneven thermal supply might result in faulty solder points or harm electronic devices. Leveraging excellent BGA rework stations equipped with custom nozzles to guarantee even heat distribution can overcome this difficulty.

- Avoiding damage to surrounding components

For BGA reworking, we should consider increased heat which could endanger adjacent parts. To minimize risks to surrounding components, we must utilize effective PCB heating strategies and targeted hot air solutions.

- Inspecting hidden solder joints after rework

Identifying solder joints presents a difficulty since BGA connections are hidden. Solder joint quality relies on conducting X-ray inspection during BGA rework. It is crucial.

Conclusion

La reprise efficace du BGA nécessite une configuration haut de gamme, un environnement de travail sophistiqué, et un personnel d'exploitation bien formé. De nombreuses entreprises manufacturières n'ont pas le capital ni les ressources nécessaires pour les organiser et finissent par produire des BGA de mauvaise qualité. The smart way to address this is to reach out to a company like MOKO Technology, which not only manufactures PCBs and PCBAs but also specializes in BGA assembly and BGA rework. Ne hésitez pas à Nous contacter si vous avez d'autres questions ou si vous souhaitez demander un éventuel devis.