La soldadura blanda es un proceso de unión de dos metales mediante la fusión de un metal de aporte, llamada soldadura, que fluye hacia la junta y se solidifica para formar un enlace fuerte. Es ampliamente utilizado en fabricación de electrónica para ensamblar placas de circuito impreso (PCB). Hay dos métodos populares de soldadura utilizados en el ensamblaje de PCB.: soldadura por ola y soldadura por reflujo, que juegan un papel importante en la determinación del rendimiento de un producto electrónico. sin embargo, algunas personas los confunden entre sí y la diferencia entre ellos parece vaga. En este blog, compararemos estos dos métodos y discutiremos sus ventajas y desventajas.

¿Qué es la soldadura por ola??

La soldadura por ola es un proceso de soldadura que consiste en pasar una placa de circuito impreso sobre una bandeja de soldadura fundida. La bandeja de soldadura generalmente está hecha de una aleación de estaño y plomo., con un rango de temperatura de 250-270°C. A medida que la PCB pasa sobre la bandeja, se genera una ola de soldadura fundida, que humedece las superficies metálicas expuestas de los componentes y la PCB, formando un lazo fuerte y permanente.

Historia de desarrollo

El transistor se inventó en 1946 por John Bardeen, Walter Brattain, y William Shockley en Bell Laboratories. Esto redujo el tamaño de los componentes electrónicos.. Algunos años despues, Se desarrollaron la laminación y el grabado y esto allanó el camino para una técnica de soldadura que podríamos usar a nivel de producción..

Los componentes electrónicos eran en su mayoría orificios pasantes y no es práctico soldarlos individualmente con una pistola de soldar.. Era necesario aplicar soldadura a toda la placa a la vez. Por lo tanto, se desarrolló la soldadura por ola que permitió pasar por toda la placa con una ola de pasta de soldadura.

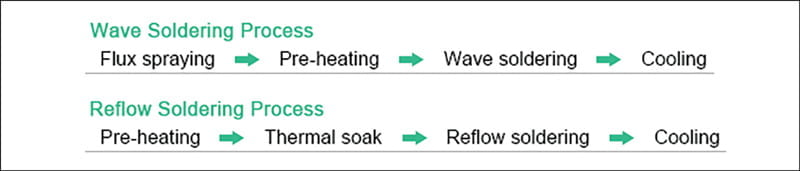

El proceso de soldadura por ola

La soldadura por ola implica 4 pasos y los veremos uno por uno.

1. Pulverización de fundente

El rendimiento de la soldadura depende principalmente de la limpieza de la superficie del metal.. También depende de las funciones del flujo de soldadura.. Desempeña un papel vital en las operaciones de soldadura sin costura. Las principales funciones del flujo de soldadura son:

• Eliminación de óxidos de las superficies metálicas de pines y tableros de componentes.

• Detener la oxidación secundaria de las placas de circuito durante el proceso térmico.

• Reducir la tensión superficial de la soldadura en pasta.

• Correcta transmisión del calor requerido.

2. Precalentamiento

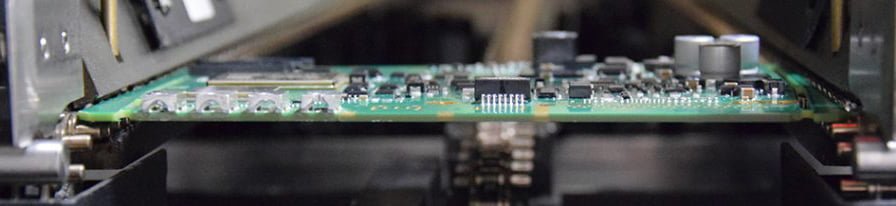

Los PCB viajan a través de un túnel de calor en un palet a lo largo de una cadena que es similar a una cinta transportadora. Es necesario para activar el fundente y realizar el precalentamiento..

3. Soldadura por ola

Cuando la temperatura sigue subiendo, la pasta de soldadura se derrite para volverse líquida. Esto da como resultado una ola de soldadura que viaja por toda la placa y permite que los componentes se unan sólidamente con la placa..

4. Enfriamiento

El perfil de soldadura por ola se ajusta a la curva de temperatura.. La curva comienza a caer en picado después de que la temperatura alcanza su pico en la etapa de soldadura por ola.. Esto se conoce como “zona de enfriamiento.” Podemos ensamblar la placa con éxito después de enfriarla a temperatura ambiente..

Ventajas de la soldadura por ola

alto rendimiento: La soldadura por ola es un proceso de alta velocidad que puede soldar múltiples componentes simultáneamente, haciéndolo adecuado para la producción en masa.

Unión mecánica fuerte: La junta de soldadura formada por soldadura por ola es fuerte y confiable, lo que lo hace ideal para componentes que experimentan un alto estrés mecánico.

Buen rendimiento térmico: El calor de la ola de soldadura puede penetrar en la PCB, asegurando un buen rendimiento térmico y disipación de calor.

Contras de la soldadura por ola

Compatibilidad limitada de componentes: La soldadura por ola no es adecuada para todos componentes de PCB, ya que algunos componentes pueden no ser capaces de soportar la alta temperatura de la ola de soldadura.

Precisión limitada: La onda de soldadura no se puede controlar con precisión., lo que puede dar como resultado una soldadura de mala calidad o daños a los componentes sensibles.

Preocupaciones ambientales: El uso de soldadura a base de plomo en la soldadura por ola puede presentar riesgos ambientales, haciéndolo menos deseable en algunas aplicaciones.

¿Qué es la soldadura por reflujo??

En soldadura por reflujo, Los componentes se pegan primero temporalmente a las almohadillas de las placas de circuito.. Luego se pegan permanentemente mediante aire caliente u otros métodos de conducción térmica y radiación.. La soldadura por reflujo es relativamente más fácil de realizar e incluso un principiante puede realizarla fácilmente a pequeña escala.. La soldadura por reflujo requiere una máquina de soldadura por reflujo que a menudo llamamos horno de soldadura por reflujo..

Proceso de soldadura por reflujo

Como se mencionó anteriormente, Los componentes eléctricos se unen temporalmente a las almohadillas de contacto antes de que comience la soldadura.. Esto incluye dos pasos. En el primer paso, La pasta de soldadura se aplica con precisión a cada almohadilla a través de una plantilla de pasta de soldadura. En el segundo paso, Usamos para recoger y colocar máquinas para colocar los componentes en las almohadillas.. La soldadura por reflujo real no comienza hasta que se completan estos preparativos.

El proceso de soldadura real tiene cuatro pasos que estamos a punto de discutir..

-

Precalentamiento

El precalentamiento es muy importante si desea fabricar PCB de primera calidad. Tiene dos propósitos principales durante la soldadura por reflujo..

- Permite que el ensamblaje de PCB alcance fácilmente la temperatura requerida y logre el perfil térmico necesario.

- El precalentamiento expulsa el disolvente volátil dentro de la pasta de soldadura y ayuda a expulsarlos por completo. Si no lo realizamos correctamente, afectará la calidad de la soldadura..

-

Remojo termal

La soldadura por reflujo también depende del fundente que contiene la pasta de soldadura.. Por lo tanto, la temperatura tiene que aumentar significativamente para que el flujo pueda activarse. De otra manera, el fundente no jugará un papel activo en el proceso de soldadura por reflujo.

-

Soldadura por reflujo

Este paso implica la temperatura máxima de todo el proceso.. La temperatura máxima permite la fusión y reflujo de la pasta de soldadura.. El control de temperatura es muy importante en el proceso de soldadura por reflujo.. Si la temperatura es muy baja, puede evitar que la pasta de soldadura vuelva a fluir, mientras que si la temperatura es muy alta, puede dañar la placa o los componentes SMT..

Por ejemplo, BGA Tiene muchas bolas de soldadura que se derriten durante la soldadura por reflujo.. Si no logramos la temperatura de soldadura óptima, estas bolas pueden derretirse de manera desigual y los BGA pueden sufrir modificaciones..

-

Enfriamiento

Cuando alcanzamos la temperatura máxima, la curva de temperatura comenzará a caer. El enfriamiento conduce a la solidificación de la pasta de soldadura y las piezas se fijan permanentemente a sus almohadillas de contacto en la placa..

Ventajas de la soldadura por reflujo

Alta precisión: La soldadura por reflujo permite un control preciso del proceso de soldadura, resultando en juntas de soldadura confiables y de alta calidad.

Adecuado para PCB complejas: La soldadura por reflujo es adecuada para PCB complejas con múltiples componentes, ya que permite soldadura selectiva de componentes individuales.

Amigable con el medio ambiente: El uso de soldadura sin plomo en la soldadura por reflujo la convierte en una opción más respetuosa con el medio ambiente..

Contras de la soldadura por reflujo

rendimiento limitado: La soldadura por reflujo es un proceso más lento que la soldadura por ola, ya que cada componente debe ser soldado individualmente, que puede no ser adecuado para la producción en masa.

Sensible a la temperatura: La soldadura por reflujo es sensible a los cambios de temperatura, y cualquier variación puede dar como resultado una soldadura de mala calidad o daños en los componentes.

Resistencia mecánica limitada: La junta de soldadura formada por soldadura por reflujo puede no ser tan fuerte como la formada por soldadura por ola., haciéndolo menos adecuado para componentes que experimentan un alto estrés mecánico.

Para obtener más información sobre la soldadura por reflujo, echa un vistazo a nuestro otro blog: Soldadura por reflujo en PCB

Diferencia entre soldadura por ola y soldadura por reflujo

Nunca podemos ignorar la diferencia entre soldadura por reflujo y soldadura por ola porque es importante al seleccionar servicios de PCBA. Una modificación de soldadura tiende a producir cambios drásticos en todo el proceso de fabricación de ensamblaje.. Estos incluyen el costo de fabricación, hora de comprar, eficiencia, ganancias, etc..

Proceso de soldadura

La principal diferencia entre la soldadura por reflujo y la soldadura por ola en términos del proceso de fabricación es el paso de pulverización de fundente. La soldadura por ola involucra este paso mientras que la soldadura por reflujo no lo hace.. Usamos fundente para promover el proceso de soldadura.. Ayuda desempeñando un papel protector al eliminar la tensión superficial y reducir la tensión superficial.. Flux solo funciona cuando lo activamos, lo que solo podemos lograr mediante un control intensivo del tiempo y la temperatura.. En soldadura por reflujo, el fundente está presente en la pasta de soldadura. Por lo tanto, Necesitamos organizar y lograr adecuadamente el contenido de flujo requerido..

Solicitud

Generalmente, la soldadura por ola funciona mejor para DIP y THT, mientras que la soldadura por reflujo es ideal para ensamblajes SMT. sin embargo, una placa de circuito rara vez contiene solo componentes de orificio pasante o dispositivos montados en la superficie. Es por eso que a menudo tenemos que usar una mezcla de SMT, THT, y DIP. Cuando se trata de montajes mixtos, primero realizamos SMT y luego nos enfocamos en DIP o THT. Esto se debe a que la temperatura de la soldadura por reflujo es mucho más alta que la de la soldadura por ola.. Si no seguimos esta secuencia, la pasta de soldadura podría derretirse nuevamente.. Esto puede provocar que los componentes bien soldados se caigan de la placa o sufran defectos..

Capacidad de producción

Utilizamos soldadura por ola principalmente para producción en masa.. Ayuda a fabricar una gran cantidad de placas de circuito impreso en un período de tiempo relativamente pequeño.. Mientras que la soldadura por reflujo es adecuada para PCB complejas con requisitos de alta precisión. Y también usamos soldadura por reflujo cuando fabricamos una pequeña cantidad de placas de circuito impreso.. Aprovechamos esta técnica cuando no tenemos limitaciones de tiempo muy estrictas.

A continuación se muestra una tabla que enumera claramente las diferencias entre la soldadura por ola y la soldadura por reflujo.:

| Aspecto | Soldadura por ola | Soldadura por reflujo |

| Proceso | La soldadura está en una ola o fuente fundida. | La pasta de soldadura está preaplicada., y los componentes se refluyen en un horno |

| Adecuado para | Componentes de orificio pasante | Componentes de montaje en superficie |

| Manejo de componentes | Tamaño y densidad de componentes limitados | Adecuado para los más pequeños, PCB densamente poblados |

| Aplicación de soldadura | Aplicado a toda la PCB | Aplicado selectivamente a áreas específicas. |

| Aplicación de fundente | Normalmente utiliza una etapa de fundente separada. | El fundente a menudo se incluye en la soldadura en pasta. |

| Método de calentamiento | Calentamiento por convección desde debajo de la PCB | Calentamiento radiante o por convección en un horno |

| Control de temperatura | La temperatura es constante en todo | Los perfiles de temperatura se controlan cuidadosamente |

| Controlar la complejidad | Control relativamente más sencillo | Requiere perfiles de temperatura precisos |

| Atmósfera de reflujo | Una atmósfera inerte de nitrógeno no suele ser necesaria | Puede utilizar atmósfera de nitrógeno para aplicaciones específicas. |

| Tiempo de procesamiento | Proceso más rápido gracias a la soldadura simultánea | Proceso más largo con precalentamiento separado, reflujo, y fases de enfriamiento |

| Inspección & Rehacer | Inspección y retrabajo más sencillos para componentes con orificios pasantes | Reelaborar los componentes de montaje en superficie puede ser más desafiante |

| Residuos de soldadura | Más desperdicio de soldadura debido a que toda la PCB queda expuesta | Menos desperdicio de soldadura ya que la pasta de soldadura se aplica selectivamente |

| Tamaño del equipo | Equipos típicamente más grandes | Equipos más pequeños y compactos |

| Costo | Costo de equipo generalmente más bajo | Mayor costo inicial del equipo |

Elegir el proceso de soldadura de PCB adecuado

La soldadura por reflujo y la soldadura por ola son métodos efectivos para el ensamblaje de PCB. La opción correcta depende de varios factores relacionados con sus placas específicas y su entorno de producción.. Si la PCB utiliza principalmente dispositivos de montaje en superficie, la soldadura por reflujo suele ser la mejor opción. La pasta de soldadura y el perfilado térmico permiten soldar con precisión pequeños componentes SMD.. sin embargo, si tienes principalmente piezas de orificio pasante, La soldadura por ola destaca por el flujo rápido de soldadura en los orificios para un montaje rápido.. Para placas con SMD y piezas de orificio pasante, un enfoque híbrido con soldadura por ola selectiva y reflujo puede ser óptimo. Más allá de los tipos de componentes, Considere también los volúmenes de producción., costos de inversión en equipos, requisitos de precisión, y experiencia del operador. La soldadura por reflujo proporciona una precisión tremenda pero volúmenes más bajos, mientras que la soldadura por ola tiene un mayor rendimiento pero una menor calidad de unión. Analizar todos estos elementos desde el principio evita problemas en el futuro. No existe un proceso universalmente superior – Elegir lo mejor para sus objetivos particulares de diseño y producción de PCB garantiza un alto rendimiento., soldadura confiable.

Tecnología MOKO, como fabricante líder de productos electrónicos en China, tenemos una gran instalación de fabricación para hacer PCB que tiene la capacidad de realizar soldadura por ola y soldadura por reflujo. Además de eso, Tenemos una gran capacidad de producción, por lo que podemos realizar fácilmente cualquier combinación de técnicas de soldadura para pedidos a granel.. Si está buscando un recurso confiable para realizar soldaduras en sus PCB, no dude en contactarnos. Contáctenos. Esperamos tener noticias tuyas pronto!