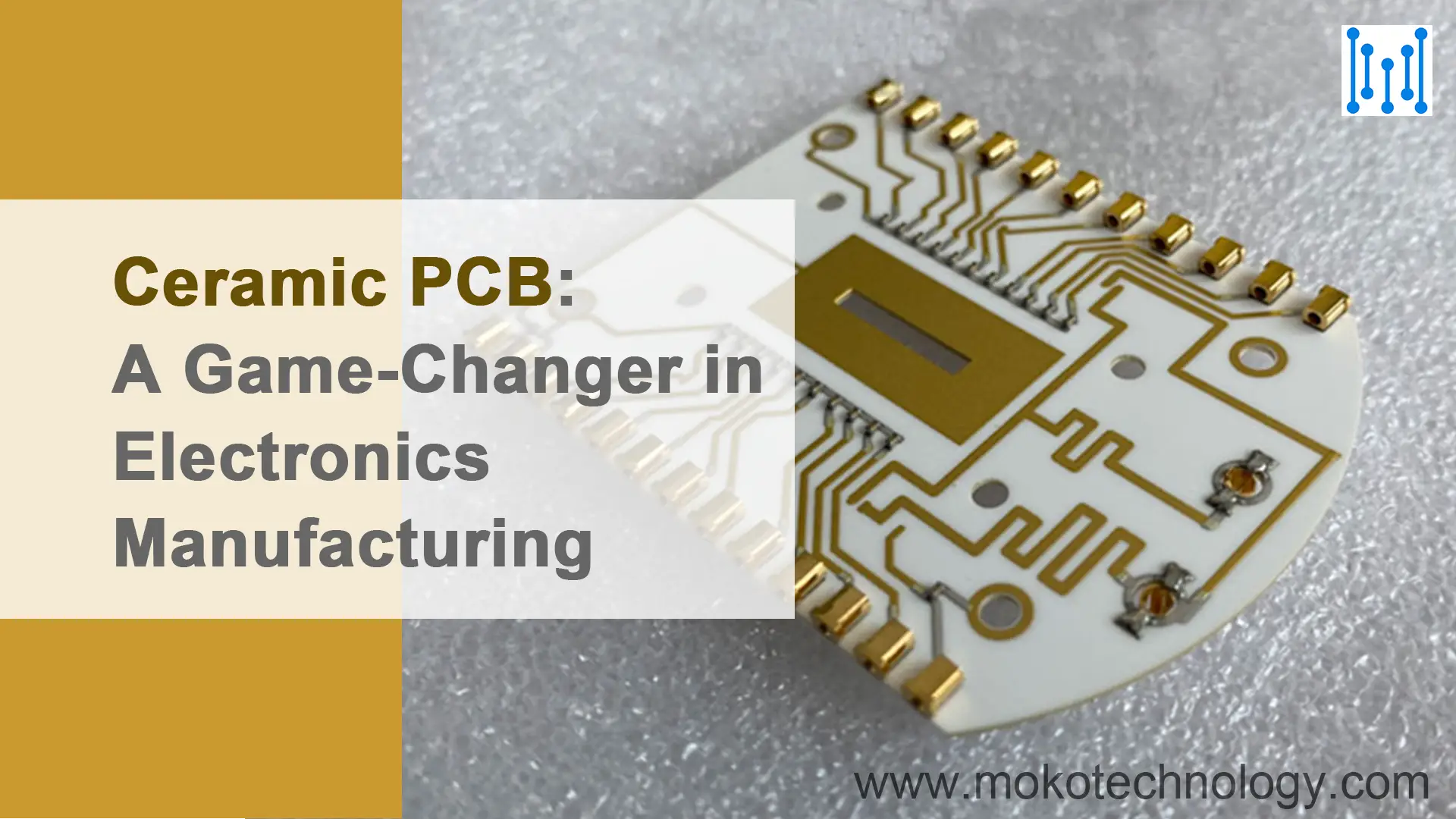

En el panorama en constante evolución de la fabricación de productos electrónicos, la innovación continúa empujando los límites de lo que es posible. Un avance innovador que ha ganado un impulso significativo en los últimos años es la aparición de PCB de cerámica.. Es un tipo relativamente nuevo de PCB que ha ganado una amplia aceptación en la industria electrónica como una alternativa efectiva.. Con su conductividad térmica incomparable, fuerza mecánica, y propiedades de aislamiento eléctrico, Los PCB cerámicos están redefiniendo las posibilidades de sistemas electrónicos confiables y de alto rendimiento.. En este completo artículo, nos adentraremos en el mundo de los PCB cerámicos, examinando sus características distintivas, diferentes tipos, aplicaciones, y así.

¿Qué es PCB de cerámica??

PCB de cerámica, también conocida como placa de circuito impreso de cerámica, se desvía del uso convencional de fibra de vidrio o resina epoxi al emplear un material cerámico como base o sustrato. Esta PCB especializada presenta una capa aislante delgada compuesta de material cerámico, integrado con componentes metálicos para establecer el circuito. El material base cerámico empleado en los PCB cerámicos, como la alúmina, nitruro de aluminio, u óxido de berilio, exhibe notables capacidades de conducción de calor.

Con sus capacidades térmicas excepcionales y un rendimiento mejorado, La placa de circuito impreso de cerámica surge como una alternativa convincente a las placas de circuito impreso tradicionales, que se pueden encontrar en diferentes aplicaciones como módulos de memoria, conjuntos de paneles solares, LEDs, dispositivos de telecomunicaciones, tableros de interconexión multicapa, etc..

Los tipos de PCB de cerámica

De acuerdo con la proceso de fabricacion de placas de circuito impreso, Los PCB de cerámica se clasifican en diferentes tipos, incluso:

PCB de cerámica de alta temperatura

Los PCB cerámicos de alta temperatura son un tipo de placa de circuito cerámico muy buscado debido a su capacidad para resistir y operar en entornos de alta temperatura.. Estos PCB especializados se conocen comúnmente como de alta temperatura. cerámica cocida (HTCC) circuitos. Los PCB de HTCC están compuestos de cerámica cruda mezclada con solventes, adhesivos, plastificantes, lubricantes, y óxido de aluminio.

La tecnología HTCC permite que estas PCB cerámicas mantengan su integridad estructural y rendimiento eléctrico en condiciones de calor extremo.. Son ampliamente utilizados en aplicaciones donde prevalecen las altas temperaturas., como en la aeroespacial, automotor, y las industrias de electrónica de potencia. El proceso de fabricación de HTCC garantiza la fiabilidad y la durabilidad necesarias para soportar entornos térmicos rigurosos, haciendo de las PCB de cerámica de alta temperatura una opción ideal para aplicaciones exigentes.

PCB de cerámica de baja temperatura

Cerámica cocida a baja temperatura (LTCC) Los PCB ofrecen ventajas únicas en comparación con otros tipos de PCB de cerámica. A diferencia de la cerámica cocida a alta temperatura (HTCC), Los PCB LTCC se fabrican combinando vidrio de cristal con un sustrato adhesivo sobre láminas de metal con pasta de oro.. Luego se corta la placa de circuito resultante., laminado, y se coloca en un horno gaseoso a aproximadamente 900 grados Celsius.

Una ventaja notable de las PCB LTCC es su deformación reducida y su tolerancia a la contracción mejorada en comparación con HTCC y otros tipos de placas de circuito de cerámica.. Esto se traduce en una mayor resistencia mecánica y conductividad térmica.. Por lo tanto, Los PCB LTCC son particularmente ventajosos para aplicaciones que involucran productos de disipación de calor., ya que ofrecen beneficios térmicos superiores.

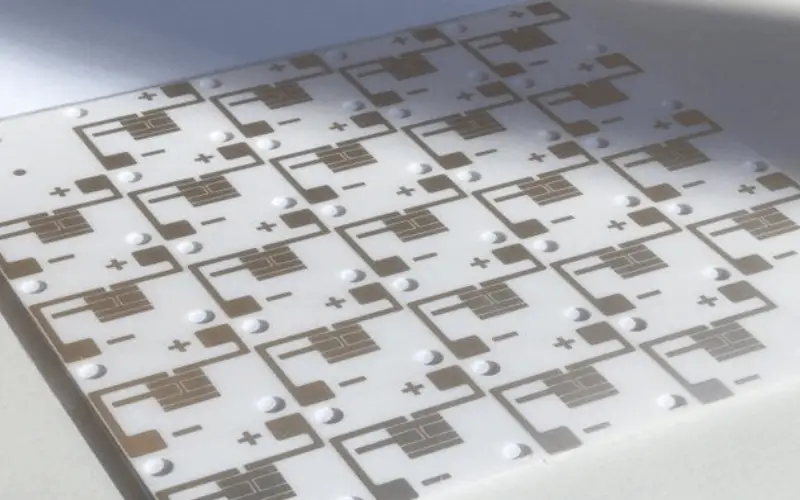

PCB de cerámica de película gruesa

Los PCB de cerámica de película gruesa se caracterizan por su capa conductora, que puede tener un espesor superior 10 micras pero sin exceder 13 micrones. Típicamente, en la PCB de cerámica, la superficie está adornada con una capa conductora meticulosamente impresa con metales preciosos como plata u oro paladio. Esto implica la aplicación de oro y pastas dieléctricas sobre un material base cerámico., seguido de un proceso de horneado a una temperatura inferior 1000 grados Celsius. La utilización de PCB de cerámica de película gruesa está muy extendida entre los fabricantes de PCB debido al costo relativamente más bajo de la pasta conductora de oro..

Una de las principales ventajas de los PCB cerámicos de película gruesa sobre los PCB tradicionales radica en su capacidad para proteger el cobre de la oxidación.. Esta característica permite a los fabricantes de PCB cerámicos incorporar conductores intercambiables, semiconductores, condensadores, y resistencias en el tablero de cerámica.

Ventajas y desventajas de PCB de cerámica

Ventajas de PCB de cerámica

- Conductividad térmica superior

Los PCB de cerámica exhiben una conductividad térmica excepcional, permitiéndoles disipar eficientemente el calor producido por los componentes electrónicos. Esta ventaja es crucial en aplicaciones donde la gestión térmica es crítica., ya que ayuda a prevenir el sobrecalentamiento y garantiza un rendimiento y una fiabilidad óptimos.

- Bajo coeficiente de expansión térmica (CTE)

Con sus enlaces interatómicos sólidos y excepcionales, la cerámica exhibe una notable estabilidad térmica, permitiéndole soportar altas temperaturas mientras mantiene su integridad estructural. Incluso ante condiciones de temperatura fluctuantes, la cerámica se mantiene firme, estable, y constante.

- Excelente Aislamiento Térmico

Los PCB de cerámica proporcionan un excelente aislamiento térmico, previniendo efectivamente el flujo de calor a través del sustrato. Esta propiedad de aislamiento protege los componentes de la placa de circuito., reducir el riesgo de daños o perjuicios causados por el calor excesivo.

- Inorgánico

Una de las ventajas notables de los PCB cerámicos es su composición de materiales inorgánicos., lo que contribuye a su longevidad y usabilidad extendida. A diferencia de los materiales orgánicos., la cerámica tiene una mayor resistencia al deterioro y puede soportar un uso prolongado sin comprometer el rendimiento.

- Alta frecuencia

Estas tarjetas especializadas permiten un manejo confiable y eficiente de señales de alta frecuencia, asegurando un rendimiento superior e integridad de la señal en aplicaciones exigentes. Es ampliamente utilizado en los sectores médico y aeroespacial que dependen en gran medida de la transmisión de datos de alta frecuencia y señales eléctricas..

- Estabilidad mecánica

Los PCB de cerámica tienen una alta resistencia mecánica y rigidez., proporcionando una excelente estabilidad estructural. Pueden soportar esfuerzos mecánicos., vibraciones, y duras condiciones ambientales mejor que otros materiales de placa de circuito impreso, reduciendo el riesgo de daño o falla.

- Flexibilidad de diseño

Los PCB de cerámica permiten a los diseñadores lograr diseños más pequeños, diseños más compactos debido a su estabilidad dimensional. Esta flexibilidad es particularmente valiosa en aplicaciones donde el espacio es limitado o se requiere miniaturización.

Desventajas de PCB de cerámica

Las placas de circuito impreso de cerámica ofrecen numerosas ventajas sobre otros tipos de PCB, haciéndolos una opción convincente para ciertas aplicaciones. sin embargo, es esencial considerar y examinar a fondo los posibles inconvenientes asociados con su uso:

- Complejidad en la fabricación

Los PCB de cerámica requieren procesos de fabricación especializados, tales como técnicas de deposición de película gruesa o película delgada, que pueden añadir complejidad al proceso de producción. Esto puede aumentar los plazos de entrega y los costes de fabricación., así como requieren técnicos calificados o instalaciones especializadas.

- Mayor costo

Los PCB de cerámica son generalmente más caros en comparación con los materiales de PCB tradicionales como FR4. El costo se atribuye principalmente a los materiales cerámicos especializados y los procesos de fabricación involucrados..

Comparación entre cerámica y FR4

Cuando se trata de elegir el material de placa adecuado para aplicaciones electrónicas, FR4 ha sido durante mucho tiempo la elección de muchos fabricantes. sin embargo, a medida que avanza la tecnología y aumentan las demandas de un mayor rendimiento, Los tableros de cerámica se han convertido en una alternativa convincente.. En esta parte, comparamos estos dos tipos de materiales en términos de diferentes aspectos. Consulte la tabla a continuación para obtener más detalles.:

| Parámetro/ Material utilizado | Cerámico | FR4 |

| Conductividad térmica (la conductividad térmica de tal superficie FR4 se incrementaría a) | Materiales de uso común: 20 a 40 /Materiales especiales:25 a 200 | 0.25 a 0.35 |

| Expansión térmica | Bajo | Medio |

| Rendimiento de frecuencia | Alto | Bajo – Medio |

| Absorción de humedad | Despreciable | Relativamente alto |

| Temperatura de funcionamiento | Hasta 500°C (varía) | Hasta 130°C (varía) |

| Rendimiento de radiofrecuencia | Excelente | Limitado |

| Fuerza mecánica | Alto | Moderado |

| Proceso de manufactura | Mas complejo, especializado | Menos complejo |

| Costo | Superior a FR4 | Relativamente bajo |

Elija la tecnología MOKO para fabricar PCB de cerámica

Cuando se trata de fabricar PCB de cerámica, seleccionar el fabricante de PCB correcto es de suma importancia. Un fabricante confiable y experimentado puede garantizar la más alta calidad., precisión, y rendimiento de PCB de cerámica. Con años de experiencia y un compromiso con la excelencia., Tecnología MOKO se ha convertido en una solución de referencia para la fabricación de PCB de cerámica. Utilizamos instalaciones y procesos de fabricación de vanguardia y llevamos a cabo estrictas medidas de control de calidad para garantizar la producción de PCB de cerámica de primer nivel.. Entendemos los requisitos únicos de las placas de circuito de cerámica y ofrecemos soluciones personalizadas que cumplen con los más altos estándares de la industria.. Contáctenos hoy para dar inicio a tu proyecto!