Aumente la densidad de integración de PCB rellenando microvías ciegas y orificios pasantes mediante deposición de cobre electrolítico.

La miniaturización progresiva de los circuitos electrónicos requiere cada vez más el uso de placas de circuito HDI con microvías ciegas rellenas de cobre.. Un electrolito de cobre de nuevo desarrollo, que actualmente se está probando en condiciones relacionadas con la producción, permite el llenado sin defectos de microvías ciegas con un pequeño espesor de capa de cobre en la superficie de la placa de circuito. Un electrolito de cobre actualmente en desarrollo también debería permitir el llenado confiable de orificios pasantes en el futuro. – el trabajo de desarrollo actual ya está mostrando resultados prometedores.

Llenado de microvías ciegas y orificios pasantes

Aumento de la densidad de empaque de PCB mediante el llenado de microvías ciegas y orificios pasantes mediante electrodeposición de cobre.

La creciente miniaturización de los circuitos electrónicos hace que el uso de HDI PCB (Placas de circuito impreso HDI) con microvías ciegas rellenas de cobre, cada vez más deseable. Un electrolito de cobre de nuevo desarrollo, actualmente bajo prueba en condiciones de producción simuladas, permitirá el llenado sin defectos de micro-vías ciegas mientras que al mismo tiempo permite un espesor reducido del depósito de cobre en la superficie del tablero. Esto trae consigo un uso más eficiente de los materiales y por lo tanto una reducción en el costo de fabricación de PCB.. Otro electrolito de cobre ahora en desarrollo promete permitir un llenado confiable de orificios pasantes.

1 Introducción

En microelectrónica, todavía hay una tendencia hacia la miniaturización, es decir, hacia sistemas más pequeños y potentes que también se supone que son menos costosos que los sistemas anteriores. Los ejemplos más conocidos de esto son los teléfonos inteligentes y las tabletas., cuya actuación – a pesar del tamaño de dispositivo igual o incluso menor – ha aumentado significativamente en los últimos años.

Placas de circuito impreso HDI (IDH: Interconexión de alta densidad) hacer una contribución significativa a la miniaturización. Para la conexión eléctrica de capas de PCB individuales, agujeros ciegos que ahorran espacio (microvias ciegas) se utilizan en lugar de agujeros pasantes. La densidad de integración se puede aumentar aún más llenando las microvías ciegas con cobre depositado electrolíticamente (relleno ciego de microvia). Mientras tanto, El uso de placas de circuito HDI ya no se limita a la electrónica móvil, sino que también se utiliza cada vez más en otras aplicaciones., por ejemplo en el sector de la automoción.

Un electrolito de nuevo desarrollo, que en el Blind Microvia Filling solo deposita un espesor de capa de cobre muy pequeño en comparación con la generación anterior de electrolitos, habilita el recurso, producción rentable y energética de placas de circuito impreso HDI.

Dado que la densidad de integración de las placas de circuito impreso HDI se puede aumentar aún más mediante el uso de materiales de núcleo muy delgados, el desarrollo de electrolitos para el llenado de orificios pasantes (inglés: Llenado de orificios pasantes) actualmente se está fortaleciendo. Se presentan los resultados del trabajo de desarrollo en esta área..

2 Miniaturización en el campo de la microelectrónica

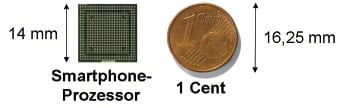

Los representantes más conocidos de la miniaturización progresiva en microelectrónica son dispositivos móviles muy potentes como teléfonos inteligentes y tabletas.. Las cifras de ventas elevadas y en constante crecimiento reflejan el gran atractivo de estos dispositivos. En 2013, mas que 1 mil millones de teléfonos inteligentes se vendieron por primera vez, ventas de alrededor 1.2 se esperan mil millones en 2014 y alrededor 1.8 mil millones en 2017 [2]. En el área de las tabletas, ventas de 271 Se prevén millones de dispositivos para 2014, que corresponde a un aumento de casi 40% comparado con el año anterior [3].

Estos se instalan en procesadores con tamaños de carcasa muy pequeños y una gran cantidad de conexiones cada vez más similares a la red.. La parte inferior del procesador tiene 976 conexiones en un área de poco menos 2 cm², esto corresponde a unas cinco conexiones por milímetro cuadrado. El tono de las conexiones es solo 400 µm.

3 Miniaturización en el área de placas de circuito impreso

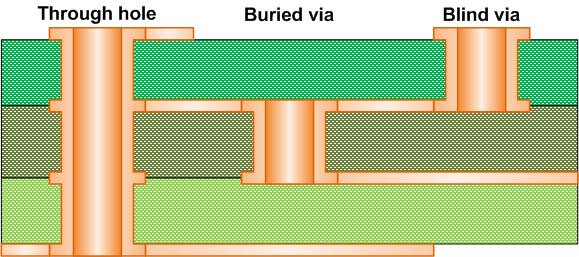

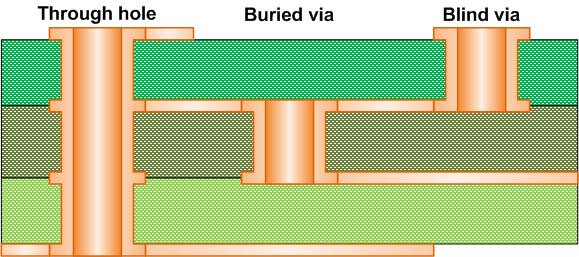

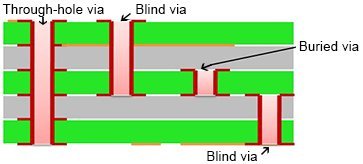

Se requieren placas de circuito impreso con una densidad de integración correspondientemente alta para una conexión eléctrica confiable y que ahorra espacio de procesadores con densidades de conexión extremadamente altas. La placa de circuito impreso multicapa clásica no es adecuada para esto., sin embargo, ya que utiliza orificios pasantes para la conexión eléctrica de capas individuales de placa de circuito impreso. Estos tienen diámetros relativamente grandes y, ya que se perforan solo después de presionar las capas individuales, se extienden sobre todo el grosor de la placa de circuito. La consecuencia de esto es que incluso cuando las capas directamente adyacentes están conectadas, el espacio por encima y por debajo de la conexión real se pierde y, por lo tanto, no se puede utilizar para otras estructuras, por ejemplo pistas conductoras. La baja densidad de integración resultante de las placas de circuito multicapa no es suficiente para los requisitos descritos anteriormente..

Hace unos pocos años, un nuevo, generación altamente integrada de placas de circuito impreso, la llamada placa de circuito HDI, por lo tanto fue desarrollado, que inicialmente se utilizó principalmente para la producción de teléfonos móviles. Al fabricar placas de circuito impreso HDI, las capas individuales de la placa de circuito impreso se construyen sucesivamente (SBU, Acumulación secuencial). La conexión eléctrica de las posiciones de montaje adyacentes se realiza mediante microvías ciegas perforadas con láser. Figura 2 muestra esquemáticamente la estructura de un 2-4-2 Placa de circuito HDI, es decir. la placa de circuito consta de un núcleo multicapa de cuatro capas y dos capas en cada lado.

4 Microvia ciega

Comparado con agujeros pasantes, Las microvías ciegas tienen diámetros más pequeños en el rango de 50 tom a 150 µm y solo se extienden en la dirección z sobre el grosor de una posición de montaje (típicamente 50 tom a 150 µm). Solo ocupan el espacio que realmente se requiere para la conexión real.. Las placas de circuito impreso HDI tienen, por tanto, una densidad de integración mucho mayor que las placas de circuito impreso multicapa y, por lo tanto, son adecuadas para la separación de señales de componentes electrónicos altamente funcionales en el espacio más pequeño..

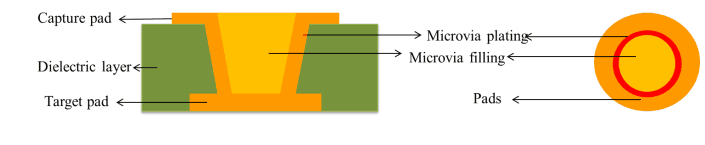

4.1 Relleno ciego de microvia

Un aumento adicional en la densidad de integración permite microvías ciegas apiladas (microvías ciegas apiladas). Si se utiliza cobre depositado electrolíticamente para el relleno en lugar de pasta conductora, esto conduce a las siguientes ventajas adicionales:

Mayor confiabilidad (las microvías ciegas solo contienen cobre, no hay interfaz adicional)

mejor gestión del calor (la pérdida de calor se puede disipar a través de la alta conductividad del calor, microvías ciegas rellenas de cobre)

Mayor aumento de la densidad de integración (sin almohadillas adicionales (almohadillas) se requieren en la superficie de la placa de circuito para hacer contacto con los componentes)

Los principales pasos del proceso en la fabricación de placas de circuito HDI con microvías ciegas rellenas de cobre se muestran esquemáticamente en la Figura 4. Si se va a construir una capa más, la secuencia del proceso debe ejecutarse de nuevo comenzando con el paso del proceso 2.

Apilar microvías ciegas rellenas de cobre una encima de la otra significa que incluso las posiciones de montaje no adyacentes se pueden conectar de una manera eléctricamente conductora con requisitos de espacio mínimos (Higo. 5). El uso de diseños de pad-in-via o via-in-pad conduce a un aumento adicional en la densidad de integración, ya que las conexiones de los componentes se pueden soldar directamente sobre las microvías ciegas rellenas de cobre, para que no sean necesarias superficies de conexión adicionales (Higo. 6).

4.2 Electrolitos previos para el llenado ciego de microvías

Típicamente, Los electrolitos para el llenado ciego de microvías contienen una concentración relativamente alta de iones de cobre en el rango de 40 gramo / l a 60 gramo / l en combinación con una baja concentración de ácido sulfúrico en el rango de 10 ml / l a 50 ml / l así como iones de cloruro. Los aditivos de electrolitos orgánicos necesarios para controlar las propiedades del recubrimiento difieren de una empresa especializada a otra., pero la mayoría de los siguientes tres componentes están contenidos en los aditivos de electrolitos:

Aditivo básico (inhibidor)

Refinador de granos (Activador)

Nivelador (inhibidor)

Adicionalmente, los métodos de los diferentes proveedores también pueden diferir en las siguientes características:

Tecnología del sistema (sistema vertical estándar, sistema continuo vertical, sistema continuo horizontal)

Tipo de ánodo (ánodo de cobre, ánodo insoluble)

Formulario actual (corriente continua, corriente de pulso, corriente de pulso inversa)

densidad de corriente aplicable

Los métodos ofrecidos anteriormente por Schlötter para el llenado ciego de microvías funcionan exclusivamente con corriente continua en sistemas verticales estándar o sistemas verticales continuos..

En los primeros años del llenado ciego de microvías, Básicamente, existían los siguientes requisitos adicionales además de los requisitos estándar para revestimientos de cobre depositados electrolíticamente para placas de circuito impreso. (p. ej.. ductilidad, fiabilidad):

llenado sin defectos de las microvías ciegas sin inclusiones de electrolitos

Nivel de llenado mínimo o profundización máxima permitida (mella.

Durante el proceso de llenado, 93 µm de cobre (B) fue depositado en la microvia ciega, mientras que el espesor de la capa en la superficie es solo 22 µm (C), resultando en las siguientes cifras clave:

Sangría (A-B): 30.4 µm

Grado de llenado (B / UNA): 75%

Distribución de metales (B / C): 426%

Se debe principalmente al modo de acción del nivelador., mediante el cual el cobre no se deposita en la superficie sino en las microvías ciegas, es decir. en las áreas de baja densidad de corriente y bajo intercambio de electrolitos.

Para lograr un buen resultado de llenado, los aditivos de electrolitos deben estar muy bien coordinados. La figura 8a muestra una microvía ciega antes del proceso de llenado así como diferentes resultados., que solo puede ocurrir mediante la variación de los aditivos electrolíticos – con los mismos parámetros de separación de lo contrario (Higo. 8ser).

4.3 Nuevo electrolito para llenado ciego de microvías

La densidad de integración de las placas de circuito se puede aumentar aún más reduciendo el ancho y el espaciado de las pistas.. Para el grabado de conductores tan finos, sin embargo, el espesor de la capa de cobre en la superficie debe ser bajo, ya que de lo contrario pueden producirse cortes graves y problemas con la sección transversal del conductor.

Como se muestra en la figura 4, el espesor de la capa de cobre se puede reducir después de llenar con – posiblemente repetido – adelgazamiento del cobre, pero se necesitan pasos de proceso y sistemas adicionales para esto. Adicionalmente, cobre adelgazamiento del cobre que se depositó previamente se elimina parcialmente, que tiene un impacto negativo en los recursos, eficiencia energética y de costes en la fabricación de placas de circuito impreso. Para evitar completamente – o al menos para reducir – el adelgazamiento del cobre, además de los requisitos ya mencionados, El requisito de depositar el menor espesor posible de capa de cobre durante el proceso de llenado se ha agregado en los últimos años..

50-70 mg / l cloruro

3–10 ml / l Slotocoup SF adicional 31

0.2–1,0 ml / l Slotocoup SF adicional 32

0.2–2,0 ml / l Slotocoup SF adicional 33

El electrolito funciona a densidades de corriente de un máximo de 2 UNA / dm² en el rango de temperatura entre 18 ° C y 22 ° C.

Comparado con la generación anterior de electrolitos., el espesor de la capa de cobre depositado en la superficie podría reducirse extremadamente. Esto se muestra por la distribución del metal., que en la prueba de laboratorio mostrada tiene un valor extremadamente alto de más 2000% (Higo. 9B).

Ranura SF 30 actualmente se está probando en cooperación con el socio taiwanés de Schlötter AGES en el Centro de Desarrollo de PCB en Taipei 2012 en condiciones relacionadas con la producción en un 7200 litro sistema continuo vertical (Higo. 10).

Profundización: 7.0 µm

Grado de llenado: 91%

Distribución de metales: 740%

La figura 11b muestra otra Microvia ciega rellena de cobre., que proviene de la misma placa de circuito que el Blind Microvia en la Figura 11a. Es de destacar que, a pesar de la geometría de BMV no óptima, el resultado de llenado es muy bueno.

Slotocup SF 30 también permite el llenado sin defectos de microvías ciegas poco espaciadas con un espesor de capa bajo de las superficies de cobre.. 12: Ranura SF 30 Resultados de la prueba al llenar microvías ciegas poco espaciadas.

Microvías ciegas muy planas, que resultan cuando se utilizan dieléctricos extremadamente delgados, también se puede rellenar sin defectos con el nuevo electrolito, pero esto da como resultado espesores de capa de cobre algo más altos.

5 Llenado de orificios pasantes

Se puede lograr un aumento adicional en la densidad de integración de las placas de circuito impreso HDI reemplazando los núcleos multicapa relativamente gruesos que se han utilizado hasta ahora por núcleos significativamente más delgados con espesores entre 100 µm y 200 µm.

Los núcleos muy delgados también pueden tener orificios pasantes en lugar de microvías ciegas. Previamente, Estos orificios pasantes se rellenaron primero con pasta después del primer revestimiento de cobre y luego se volvieron a revestir de cobre para producir las almohadillas.. Adicionalmente, el uso de pasta puede provocar problemas de fiabilidad.

5.1 Nuevos electrolitos para el llenado de orificios pasantes

Inicialmente, Se intentó utilizar los electrolitos de cobre que ya habían sido probados en el llenado de microvías ciegas en el área de llenado de orificios pasantes.. sin embargo, Se demostró que estos electrolitos no son adecuados para esta aplicación, por lo que fue necesario un mayor trabajo de desarrollo.. Algunos resultados de laboratorio del trabajo de desarrollo actual se muestran en la Figura 16.

Modificando la composición de electrolitos, fue posible mejorar significativamente el llenado de orificios pasantes (aprox.. 85 µm de diámetro del pozo / aprox.. 110 µm de profundidad del pozo). Las cuatro deposiciones que se muestran en la Figura 16 cada uno se llevó a cabo con corriente continua con el mismo tiempo de deposición y densidad de corriente. Adicionalmente, solo se depositó un electrolito durante todo el período de deposición, es decir. no hubo cambios de electrolitos en el curso de la deposición.

Con relación de aspecto creciente, es decir. disminución del diámetro del pozo y / o aumentar la profundidad del pozo, el transporte masivo y, por lo tanto, la posterior entrega de iones de cobre se hace más difícil. Como resultado, El llenado sin defectos de los orificios pasantes sin inclusiones de electrolito es cada vez más difícil. Figura 17 muestra dos resultados de llenado de orificios pasantes no preamplificados (aprox.. 50 µm de diámetro del pozo / aprox.. 160 µm de profundidad del pozo).

El electrolito encerrado en el defecto. (Higo. 17a) se expande cuando la placa de circuito HDI se calienta y, por lo tanto, ya puede provocar una grieta en esta conexión durante la soldadura de componentes o cuando la temperatura aumenta posteriormente, que puede provocar una falla en el sistema. El enfoque del trabajo de desarrollo actual es, por lo tanto, el llenado fiable y sin defectos de orificios pasantes con diferentes proporciones.

6 En conclusión

Debido a su alta densidad de integración, Las placas de circuito impreso HDI permiten una separación confiable de las altas densidades de conexión de estos microprocesadores en el espacio más pequeño.

Llenando microvías ciegas con cobre depositado electrolíticamente, la densidad de integración de las placas de circuito impreso HDI se puede aumentar aún más. El electrolito Slotocoup SF de nuevo desarrollo 30, que se está probando actualmente en Taiwán en condiciones relacionadas con la producción, permite un llenado sin defectos con una capa de cobre de bajo espesor. Esto conduce a un mayor aumento en la densidad de integración y a una mayor cantidad de recursos., producción rentable y energética de placas de circuito impreso HDI. La primera instalación en un cliente está programada para el segundo trimestre de 2014.

La densidad de integración se puede aumentar aún más mediante las denominadas estructuras sin núcleo, que constan de materiales de núcleo muy delgados. Los resultados del trabajo de desarrollo actual muestran que la deposición de cobre en corriente continua hace posible, en principio, rellenar los orificios pasantes en estos núcleos.. Dado que el resultado del llenado y, por lo tanto, la calidad de la conexión depende de la relación de aspecto de los orificios pasantes, La realización de un relleno confiable sin defectos con diferentes relaciones de aspecto se encuentra actualmente en el primer plano del trabajo de desarrollo..