Advancements in Ball Grid Array technology have improved the packaging of electronic components delivering enhanced performance and greater reliability for today’s electronics. sin embargo, these advantages come with a unique challenge: BGA rework. The removal and insertion of BGA components on PCBs requires certain devices and knowledge. In this post you will find the fundamentals of the BGA rework processes as well as the 6 pitfalls to avoid and the key difficulties you could encounter during that stage.

What is the BGA Rework Process? Step-by-Step Explanation

The steps involved in ball grid array rework are:

- Remoción de componentes

Un retrabajo BGA necesita precalentamiento antes de eliminar cualquier componente. Aplicamos calor localizado desde la parte superior del componente y la soldadura se derrite. Luego eliminamos el componente del BGA a través de una aspiradora.

- Vendaje del sitio y eliminación de soldadura

Este paso requiere accesorios para mantener presionado el componente mientras la soldadura expuesta está hacia arriba. Luego, el componente se mantiene plano por el vacío desde abajo, y el vacío en la parte superior permite eliminar la soldadura residual.

- Fijación de componentes y re-soldadura

Una vez que hayamos eliminado los componentes y limpiado los sitios, entonces el siguiente y último paso es volver a soldar. En este paso, volvemos a unir componentes reparados o de reemplazo al BGA mediante soldadura. Una técnica complementaria es la inmersión de soldadura., donde sumergimos el BGA en un accesorio de soldadura predeterminado.

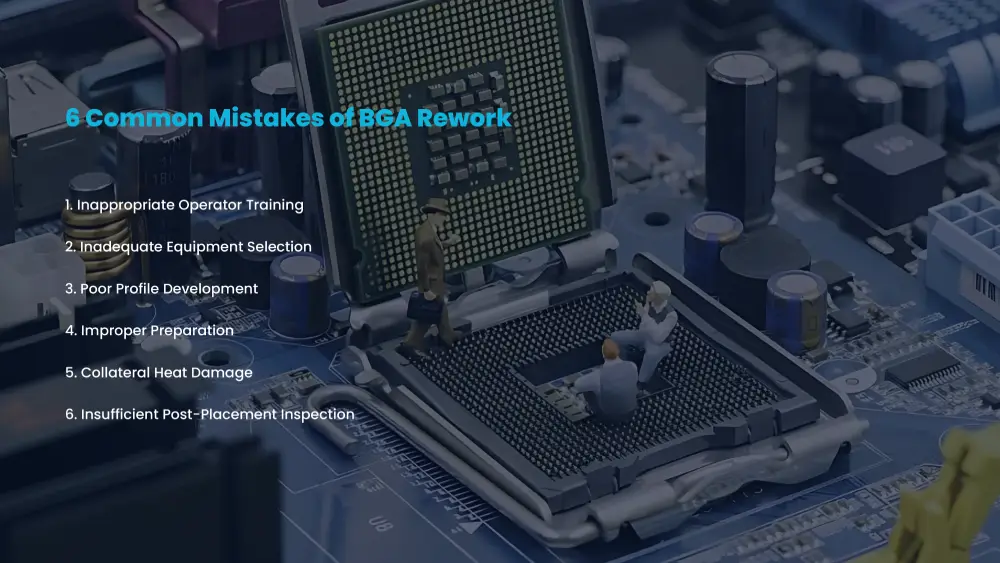

6 Errores comunes de retrabajo BGA

The operator must have deep knowledge of the ball grid array rework and skilled hands for handling delicate components. Aquí hay seis errores comunes de retrabajo de BGA que debe evitar:

- Entrenamiento inapropiado del operador

No podemos enfatizar esto lo suficiente. Los técnicos de retrabajo de BGA deben tener mucha experiencia, tener entrenamiento apropiado, y habilidades desarrolladas. Un técnico de retrabajo de BGA debe comprender las herramientas, el material usado, los pasos del proceso, y los parámetros involucrados. The technician must be able to evaluate the progress of a BGA reworking and scale it accordingly. Debe ser capaz de reconocer las indicaciones de que el proceso se está desviando.

- Selección inadecuada del equipo

Debes usar las herramientas adecuadas para hacer un trabajo perfecto, y lo mismo ocurre con la reelaboración de BGA. El equipo debe tener la flexibilidad y la sofisticación deseadas.. Debería permitir sostener un pronóstico predecible, repetible, y proceso controlado. Esto incluye la robustez para suministrar calor según lo requerido por el proceso, control térmico y detección de circuito cerrado, y habilidades de manejo para reemplazo y remoción. Entonces, you must use the best equipment available because it is directly related to the quality of ball grid array rework.

- Desarrollo deficiente de perfil

A poorly-developed thermal profile might harm both the BGA assembly and the components. This may necessitate further rework actions that are expensive. For optimal outcomes, the operator must design excellent profiles with attention to correct thermocouple positioning and careful review of the data delivered.

- Preparación inadecuada

Several factors should be lined up before beginning the very first heat cycle at the rework facility. Before opting for proper solder paste and stencils, we should eliminate moisture and protect sensitive components. Determining the solder ball size and checking the pad flatness is vital before rework, while repairing the solder mask is important as well.

- Daño colateral por calor

El reflujo de las conexiones de soldadura de componentes adyacentes puede provocar la deshumectación, daño de plomo y almohadilla, oxidación, articulaciones hambrientas, mecha, daño de componentes, y otros problemas. Esto puede conducir a numerosos problemas de retrabajo. El operador de retrabajo BGA debe ser el efecto del calor en el dispositivo BGA y los componentes adyacentes en todo momento. El objetivo aquí es minimizar la migración de calor más allá del componente BGA bajo retrabajo.

- Inspección posterior a la colocación insuficiente

Es difícil observar a simple vista lo que se encuentra debajo de un componente BGA. Pero hoy, sofisticadas máquinas de rayos X están disponibles, que nos permiten ver a continuación el componente BGA. Esto ayuda a evitar problemas como una mala ubicación, micción excesiva, y mala alineación. El operador de un sistema de rayos X necesita capacitación adecuada para comprender e interpretar correctamente la imagen generada..

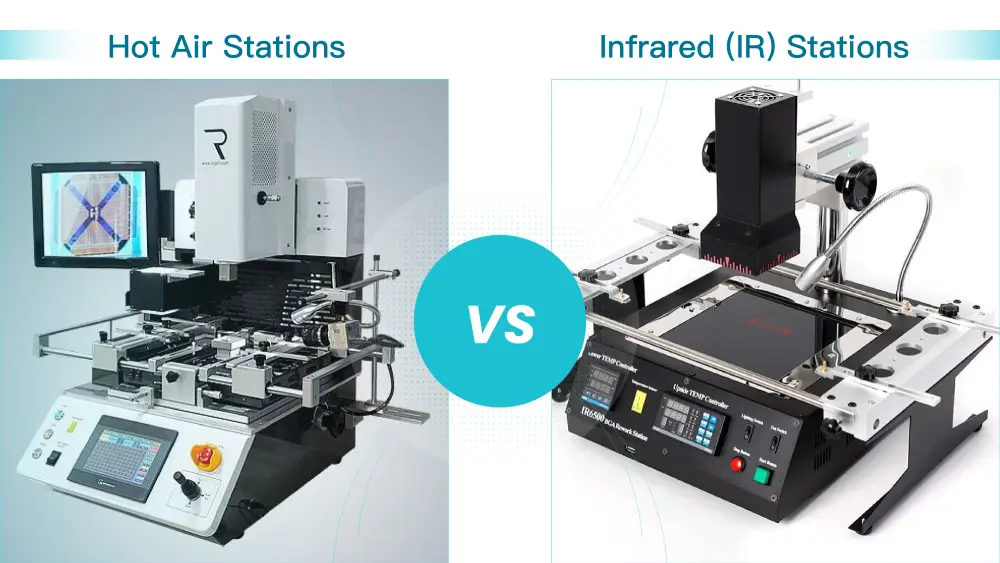

BGA Rework Station: Hot Air Stations Vs Infrared (IR) Estaciones

Hay dos tipos principales de estaciones de retrabajo BGA:

- Estaciones de aire caliente

- Infrarrojo (IR) Estaciones

La principal diferencia entre ellos es la forma en que calientan un BGA.

Hot-air rework stations use hot air for heating the BGAs. Boquillas de aire caliente directo de diámetro variable en el área de la placa de circuito, que necesita reparación. While for Infrared (IR) estaciones de retrabajo, they use infrared precision beams or heat lights for heating the BGAs. Los calentadores de cerámica son utilizados por las estaciones de retrabajo IR de nivel bajo a medio, y usan persianas para aislar las áreas de enfoque en un BGA. Las estaciones de retrabajo IR de nivel superior usan haces de enfoque, que proporcionan un mejor aislamiento al BGA sin causar daños por calor a las regiones adyacentes. Podemos enfocar el haz con intensidad y alcance variables en varias áreas de la BGA.

How to Choose the Right BGA Rework Station?

Para decidir si ir con aire caliente o IR para su empresa, debe tener en cuenta sus características y tener en cuenta cómo funcionarán en su entorno de trabajo. Debe tener en cuenta los siguientes parámetros al decidir sus estaciones de retrabajo BGA:

- Control de temperatura

Las estaciones de retrabajo de aire caliente generalmente enfocan el aire caliente en la parte superior y usan un calentador de placa desenfocado para la parte inferior. El flujo de aire se calentará sobre el BGA y debajo de él., también.

Las estaciones de retrabajo IR no incluyen un foco en la parte inferior para aire caliente. Las estaciones de retrabajo IR generalmente usan una luz de calor equipada con un difusor negro que hace que sea más fácil calentar el BGA de manera uniforme.

- Eficiencia

Las estaciones de retrabajo de aire caliente tienen boquillas que permiten enfocar el flujo de aire en diferentes áreas de BGA. It allows operators to complete the task quickly, because the hot air workstations make it easier to isolate the delicate details which are hard to heat.

Las estaciones de trabajo IR no necesitan boquillas ya que cada haz puede reenfocarse según el comando del operador. Pero puede llevar más tiempo llevar detalles más delicados a la temperatura requerida. Como las estaciones de trabajo IR son muy sofisticadas; por lo tanto, employees will need more time to develop the required skills.

- Especificaciones de PCB

Choose a station based on the size and sensitivity of BGAs. Make sure the heater area can accommodates BGA dimensions up to 36 inches and can reach 150 degrees to avoid warping. We must take the BGA age into account as well. En el presente, a majority of BGAs are lead-free which necessitates higher temperatures for reworking than did previous tin-lead solder solutions.

Otras lecturas: Soldadura de plomo vs.. Soldadura libre de plomo: ¿Cuál deberías elegir?

Top BGA Rework Challenges and How to Overcome Them

- Proper alignment of the BGA component

A major challenge we may encounter during ball grid array rework is properly aligning the BGA component, since the tiny solder balls are located underneath. Adopting new positioning solutions equipped with optical measuring functions can solve this problem more effectively.

- Achieving uniform heating during the reflow process

Uneven thermal supply might result in faulty solder points or harm electronic devices. Leveraging excellent BGA rework stations equipped with custom nozzles to guarantee even heat distribution can overcome this difficulty.

- Avoiding damage to surrounding components

For BGA reworking, we should consider increased heat which could endanger adjacent parts. To minimize risks to surrounding components, we must utilize effective PCB heating strategies and targeted hot air solutions.

- Inspecting hidden solder joints after rework

Identifying solder joints presents a difficulty since BGA connections are hidden. Solder joint quality relies on conducting X-ray inspection during BGA rework. It is crucial.

Conclusión

El reprocesamiento efectivo de BGA requiere una configuración de gama alta, un ambiente de trabajo sofisticado, y un personal operativo bien capacitado. Muchas compañías manufactureras no tienen el capital o los recursos para organizarlos y terminan produciendo BGA de baja calidad.. The smart way to address this is to reach out to a company like MOKO Technology, which not only manufactures PCBs and PCBAs but also specializes in BGA assembly and BGA rework. No dude en Contáctenos si tiene más consultas o si desea solicitar una cotización potencial.