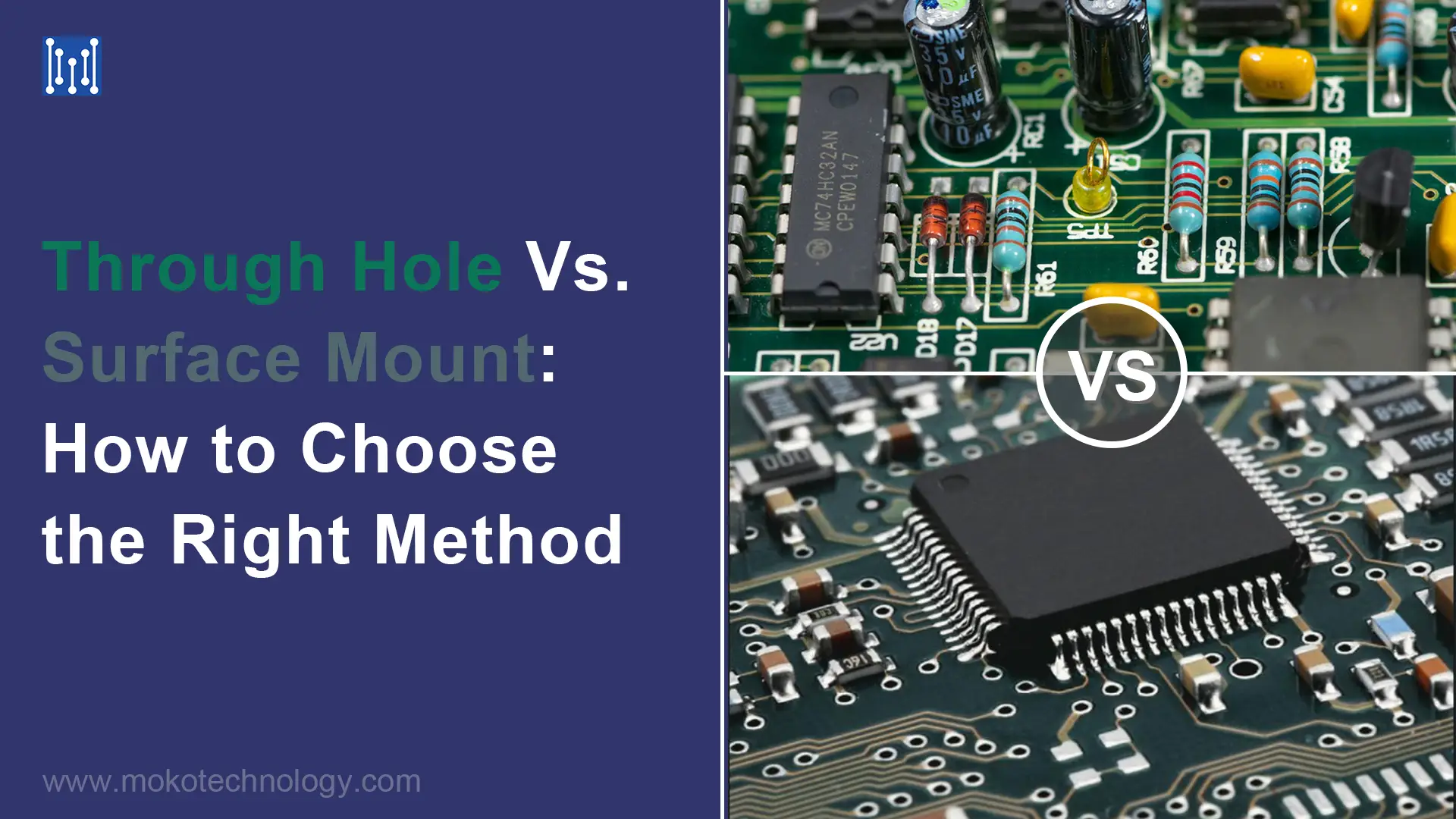

Durchgangsloch vs. Oberflächenmontage: So wählen Sie die richtige Methode

Bei der Bestückung von Leiterplatten, Ingenieure haben zwei Haupttechniken zur Auswahl: Durchgangsloch und Oberflächenmontagetechnologie (SMT). Früher, Wir haben uns mit Bauteilen mit langen Leitungen befasst, indem wir sie manuell in durchkontaktierte Löcher auf der Leiterplatte eingeführt haben. Wir haben dann die Leitungen verlötet, um starke Verbindungen mit den Löchern zu bilden. Das wissen wir als Leiterplattenbestückung mit Durchgangsloch. Im Laufe der Zeit, Hersteller bevorzugen eine moderne Montagemethode, die auf Komponenten beruht, deren Kabel nur an der Oberfläche der Leiterplatte befestigt sind. Diese Methode erfordert kein Gegenloch. Dies ist das, was wir als Oberflächenmontagetechnologie kennen. Heute werden wir uns beide Techniken ansehen und Ihnen helfen, sie entsprechend Ihren Anforderungen auszuwählen.

Durchsteckmontage

Bei der Durchsteckmontage werden Bauteilleitungen in durch die Leiterplatte gebohrte Löcher eingeführt und verlötet, um sowohl eine physische Befestigung als auch eine elektrische Verbindung herzustellen. Gemeinsam Durchgangslochkomponenten Dazu gehören integrierte Schaltkreise (ICs), Kondensatoren, Widerstände, Induktoren, Transformer, Sicherungen, und mehr.

Vorteile:

Die Komponenten sind langlebiger und die Leitungen halten wiederholtem Löten stand

Für Techniker einfach zu handhaben und manuell auszutauschen

Benötigt keine teure SMT-Produktionsausrüstung

Ermöglicht eine einfache visuelle Überprüfung der Qualität der Lötverbindung

Nachteile:

Größere Komponenten nehmen mehr Platz auf der Leiterplatte ein

Der Lochbohrprozess fügt Schritte hinzu

Insgesamt langsamerer manueller Montageprozess

Für extrem dichte PCB-Designs nicht praktikabel

Oberflächenmontage

SMT entstand, um die automatisierte Montage immer kleinerer und leichterer Elektronikgeräte zu ermöglichen, die eine höhere Komponentendichte erfordern. Anstelle von in Löcher gesteckten Drahtleitungen, Aufputzgeräte (SMDs) verfügen über leitfähige Pads, die direkt an den Kupferleiterbahnen auf der Leiterplattenoberfläche befestigt werden.

Vorteile:

Wesentlich kleinere Bauteile erleichtern die Miniaturisierung

Pro Quadratzoll ist eine weitaus höhere Komponentendichte möglich

Automatisiert SMT-Bestückungsautomaten Geschwindigkeit aktivieren

No drilling needed – simpler PCB fabrication

Lotpasten- und Reflow-Methoden sichern effizient kleine Bauteile

Nachteile:

Manuelle Nacharbeit/Austausch ist äußerst schwierig

Erfordert Investitionen in SMT-Produktionsausrüstung

Die visuelle Inspektion winziger Lötstellen ist eine Herausforderung

Vergleich der oberflächenmontierten und durchkontaktierten Leiterplattenbestückung

- Der Montageprozess

SMT nutzt automatisierte Bestückungsmaschinen für die schnelle Montage winziger Komponenten direkt auf Oberflächenpads. Dies ermöglicht Effizienz und Konsistenz bei der Produktion großer Stückzahlen. Beim THT handelt es sich um das manuelle Einsetzen bleihaltiger Bauteile in Bohrlöcher, mit Lötzinn sichern. Während langsamer, Dies ermöglicht Flexibilität bei kleinen bis mittleren Mengen.

- Brettgröße

Mit Miniaturbauteilgrößen, SMT maximiert den verfügbaren Platz, unterkunftskomplex, dichte Designs. Die größeren Durchgangslochteile nehmen selbst mehr Fläche ein. Dies kann die Gesamtkomponentendichte einschränken, es sei denn, es wird eine größere Platine verwendet.

- Temperaturfaktoren

SMT verwendet typischerweise fortschrittliche Polymere und Leiterplattenmaterialien mit höherer Hitzebeständigkeit, Nenntemperatur über 170 °C. Bei der Durchgangsbohrung kann herkömmliches FR-4 verwendet werden, das für etwa 130 °C ausgelegt ist. Dadurch ist SMT gut für Hochtemperaturanwendungen geeignet.

- Unterstützte Komponenten

Die Auswahl wirkt sich auf Ihre vollständigen Materiallistenoptionen aus. SMT verwendet Fine-Pitch-ICs, BGAs, Kondensatoren und andere oberflächenmontierte Geräte. Die THT-Auswahl umfasst bedrahtete Widerstände, Kondensatoren, Transformatoren und Steckdosen.

- Kostenüberlegungen

Für die Produktion sehr hoher Stückzahlen, Die automatisierten Effizienzsteigerungen von SMT bieten Kosteneinsparungen, trotz anfänglicher Ausrüstungsinvestitionen. jedoch, THT vermeidet einige Kosten wie Lötschablonen und ist durch manuelle Werkzeugwechsel anpassbar. Es ist wichtig, die Volumenkompromisse zu verstehen.

Oberflächenmontage vs. Durchgangsloch: Wie man wählt?

Die optimale Option hängt maßgeblich vom Produktionsvolumen und den Komplexitätsfaktoren ab. Hier sind einige Richtlinien:

Untere bis mittlere Lautstärke, Weniger Komplexität: Bei einfacheren Platinen, bei denen keine Maximierung der Komponentendichte erforderlich ist, ist der Einsatz von Durchgangslochkomponenten sinnvoll. Die Flexibilität kann niedrigere Stückkosten ausgleichen, insbesondere für Bände unter 10,000 Einheiten.

Höhere Volumenproduktion: Sobald die Mengen ca. überschreiten 25,000 Einheiten, Die automatisierte Montage und das Löten von SMT bietet Gesamtkostenvorteile, die bei Durchgangsbohrungen nur schwer zu erreichen sind.

Platzbeschränkte und komplexe Designs: Wenn bei einem Komplex ein sehr kleiner Formfaktor erreicht wird, komponentendichte Platte, SMT ist wahrscheinlich die Notwendigkeit, da Durchgangslochteile einfach nicht reinpassen.

Missionskritische Haltbarkeitsanforderungen: Für Produkte, bei denen die Widerstandsfähigkeit gegenüber mechanischen Beanspruchungen oder die wiederholte Demontage im Servicefall von entscheidender Bedeutung sind, Ein Durchgangsloch bietet unter dem Gesichtspunkt der Robustheit inhärente Vorteile.

Abschließende Gedanken

Mit diesem detaillierten Vergleich, Wir können mit Sicherheit den Schluss ziehen, dass die oberflächenmontierte Baugruppe kostengünstiger und effizienter ist als die Durchgangslochbaugruppe. Die meisten fortschrittlichen elektronischen Produkte umfassen Oberflächenmontagetechnologie. jedoch, wenn wir spezielle elektrische benötigen, Thermal-, und mechanische Anwendungen, dann ist die Durchgangsbohrtechnologie immer noch eine praktikable Option.

Es ist eine Tatsache, dass Technologie und Wissenschaft kontinuierliche Fortschritte machen. Und es ist auch eine Tatsache, dass neue Produkte alte Produkte ersetzen. Dies bedeutet jedoch nicht, dass die herkömmliche Technologie eliminiert werden muss. Die Vorzüge einiger konventioneller Dinge können dazu führen, dass sie auch in Zukunft eine wichtige Rolle spielen.

Wie immer, Vor der endgültigen Hardware-Entscheidung wird eine fachkundige Beratung durch einen PCB-Herstellungsexperten empfohlen. MOKO-Technologie verfügt über jahrelange Erfahrung in der Entwicklung und Herstellung von Leiterplatten. Wir sind auf die Massenproduktion sowohl mit der Durchgangsloch- als auch mit der Oberflächenmontagetechnologie spezialisiert. Fühlen sich frei erreichen Sie uns Wenn Sie Fragen haben oder sich nach einem Angebot erkundigen möchten.

kürzliche Posts

Impedanzanpassung: A Critical Factor in High-Speed PCB Design

Impedance matching has become a cornerstone of the signal integrity in the realm of high speed PCB…

How to Clean a Circuit Board Safely and Effectively?

It is important to learn how to clean a circuit board properly if you’re working…

Counterbore vs Countersink: Which to Choose for Your PCB?

When designing PCBs, selecting the appropriate type of holes for fasteners is crucial. And much…

PCB Copper Foil: Typen, Eigenschaften & Wie man wählt

PCB copper foil is one of the most critical materials in the printed circuit board…

MOKO Technology Launches Vietnam Manufacturing Base in February 2025

Shenzhen, China - Februar 11, 2025 - MOKO-Technologie, a leading global electronics manufacturing service…

PCB Solder Mask: What It Is and Why Every Circuit Board Needs It?

While most people focus on the components and copper traces that make up PCBs, there's…