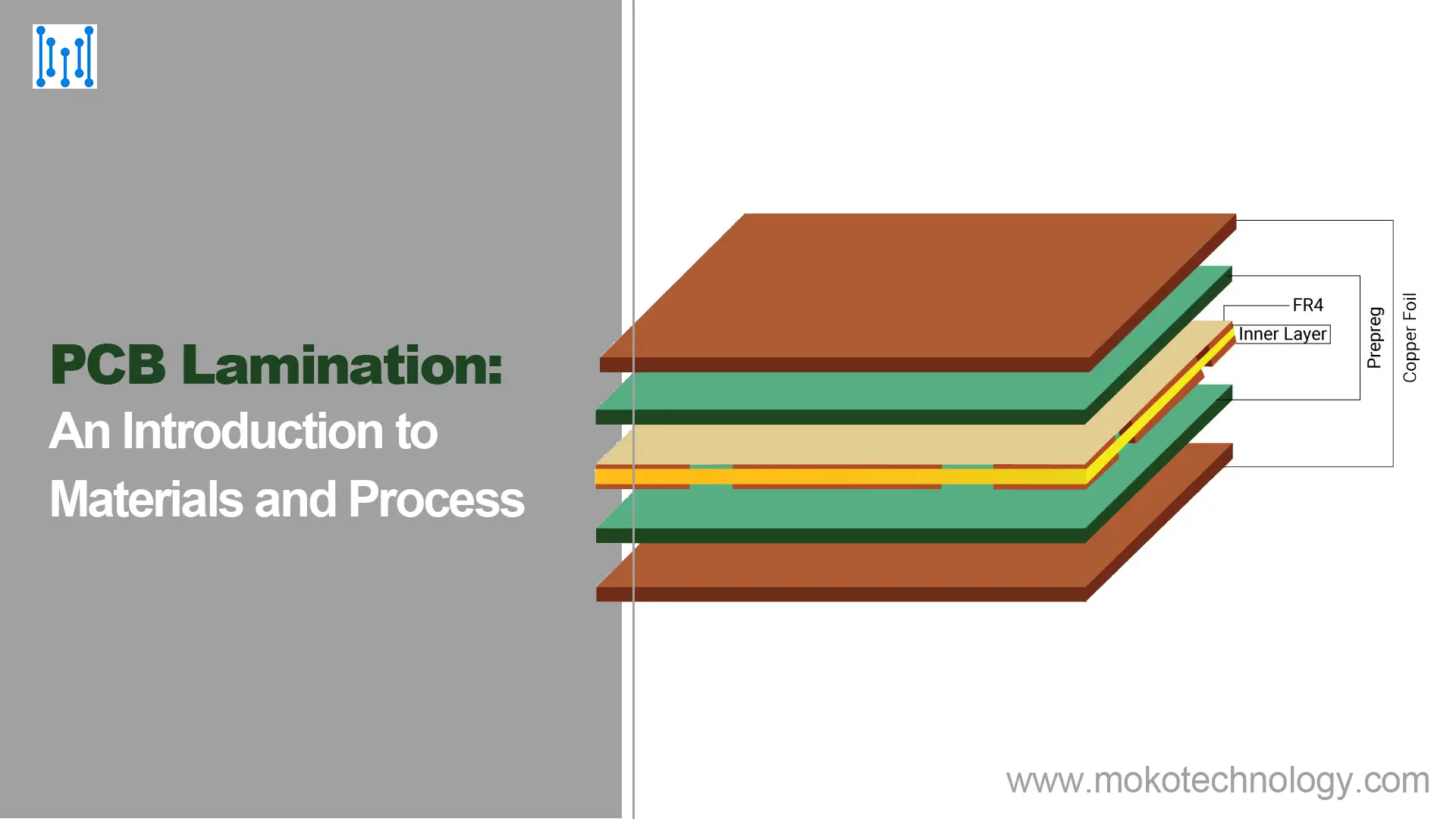

Die PCB-Laminierung ist ein entscheidender Schritt Leiterplattenherstellung, Dabei wird eine Kernschicht, die die Schaltkreise enthält, zwischen Schichten aus Laminatmaterial für Leiterplatten „sandwiched“.. Die richtige Laminierung ist entscheidend für die Herstellung einer langlebigen Leiterplatte, die während ihrer Lebensdauer mechanischen und thermischen Belastungen standhält.

Was genau ist PCB-Laminierung und warum ist sie wichtig?? Unter Laminierung versteht man den Prozess der dauerhaften Verbindung von Dämmstoffplatten, sogenannte Laminate, durch Anwendung von Hitze und Druck auf die leitenden Kupferschichten aufgebracht. Dies bildet eine Mehrschichtplatine mit sicher versiegelten Schaltkreisen. Die PCB-Laminierung ist wichtig, da sie für strukturelle Stabilität sorgt und das Kupfer vor Umwelteinflüssen schützt, Gleichzeitig isoliert es zwischen den leitenden Schichten, um Kurzschlüsse zu verhindern.

In diesem Anfängerleitfaden, Wir werden die verschiedenen Arten von Laminaten untersuchen, die in Leiterplatten verwendet werden, Gehen Sie Schritt für Schritt durch den Laminierungsprozess, und untersuchen Sie die wichtigsten Faktoren, die bei der Auswahl von Laminaten zu berücksichtigen sind. Lass uns anfangen!

Verschiedene Arten von Leiterplattenlaminaten

Es gibt verschiedene Arten von Laminatmaterialien, die für die Isolationsschichten in einer Leiterplatte verwendet werden. Zu den häufigsten gehören::

-

FR-4-Laminat

Das heute am häufigsten verwendete Laminatmaterial ist FR-4, ein glasfaserverstärktes Epoxidharz. Dieses Material bietet eine gute Leistungsbalance, Kosten, und Verfügbarkeit. Die gewebte Glasfaserverstärkung verleiht dem Board mechanische Steifigkeit und Festigkeit. Das Epoxidharzsystem verleiht elektrisch isolierende Eigenschaften und verbindet die Schichten beim Aushärten miteinander.

FR-4-Leiterplattenlaminate sind von vielen Herstellern in verschiedenen Glasgeweben erhältlich, Harzgehalt, und Gewichte. Elektrische Eigenschaften wie Dielektrizitätskonstante kann durch Anpassen der Harzchemie abgestimmt werden. Aufgrund der relativen Erschwinglichkeit und Vielseitigkeit von FR-4 eignet es sich für viele allgemeine Leiterplattenanwendungen.

-

CEM-1-Laminat

Für kostensensiblere Anwendungen, CEM-1-Laminate können als kostengünstigere Alternative zu FR-4 verwendet werden. CEM-1 verwendet ein mit Zellulosepapier verstärktes Verbundepoxidharz anstelle von Glasfaser.

Da Zellulosepapierfasern nicht so stark sind wie Glasfasern, CEM-1 hat reduzierte mechanische Eigenschaften. Außerdem nimmt es mehr Feuchtigkeit auf. Allerdings sind die Materialkosten wesentlich geringer, Dies ermöglicht einige Einsparungen bei den PCB-Kosten, wenn die Leistungsanforderungen weniger anspruchsvoll sind.

-

Polyimidlaminat

Polyimidfolien wie Kapton bieten eine hervorragende thermische Stabilität und chemische Beständigkeit. Dadurch eignen sie sich für flexible Leiterplattenanwendungen. Das wiederholte Biegen von Schaltkreisen erfordert robuste Laminate. Polyimidfolien halten sehr hohen Temperaturen stand, mit Glasübergangstemperaturen über 300°C. Diese Hitzebeständigkeit ermöglicht den Einsatz flexibler Schaltkreise auf Polyimidbasis in Umgebungen mit hohen Temperaturen. Zu den üblichen Anwendungen gehört die Elektronik in Luft- und Raumfahrtsystemen.

-

Hohe Frequenz/hohe Geschwindigkeit

Es werden spezielle Leiterplattenlaminate verwendet, die für optimale elektrische Leistung entwickelt wurden Hochfrequenz PCB und Hochgeschwindigkeits-Digital-PCB. Wichtige Eigenschaften wie Dielektrizitätskonstante und Verlustfaktor werden minimiert, um die Signalintegrität bei höheren Geschwindigkeiten aufrechtzuerhalten.

Zu den gängigen Hochfrequenz-/Hochgeschwindigkeits-Laminatmaterialien gehört PTFE (Teflon) Mit Mikroglasfasern verstärkte Verbundwerkstoffe. Auch keramikgefüllte PTFE-Mischungen kommen zum Einsatz. Die präzisen dielektrischen Eigenschaften können für Zielanwendungen maßgeschneidert werden.

-

Metallkaschiertes Laminat

Bei metallkaschierten Laminaten sind dünne Folienschichten aus Metall wie Kupfer oder Aluminium auf einer oder beiden Seiten des dielektrischen Substrats befestigt. Dies ermöglicht die Erstellung von Leiterplatten mit Metallkern, die in der Mitte eine Metallschicht haben, um die Wärme zu verteilen und abzuleiten.

Aluminiumkaschierte Laminate bieten die höchste Wärmeleitfähigkeit zur Wärmeableitung. Kupferkaschierte Laminate haben auch gute thermische Eigenschaften. Diese metallbasierten Platinen eignen sich ideal für Hochleistungselektronik, bei der das Wärmemanagement von entscheidender Bedeutung ist.

Schritt-für-Schritt-Erklärung des PCB-Laminierungsprozesses

- Oberflächenvorbereitung

Bei diesem Vorgang werden die Platten gründlich gereinigt, Spülen Sie sie mit gereinigtem Wasser ab, Beseitigung korrodierter Kupferoberflächen und Fingerabdrücke, und Rückstände entfernen

- Mikroätzung

In Mikroätzung, Eine zuvor plattierte Kupferfolie wird mit Säure oxidiert. Diese Methode sorgt für eine gleichmäßige Kupferschicht und bewahrt bestimmte Bereiche, wie Pads und Routen, unerlässlich für die Übertragung elektrischer Signale, ohne sie während des Prozesses freizulegen.

- Oberflächenbehandlung

Verwendung eines schwarzen Oxidbades, Die Leiterplatten werden einer sorgfältigen Oberflächenbehandlung unterzogen, Verbessert die Haftung von Epoxidharz und verhindert wirksam Delaminationsprobleme.

- Innenschichtaufbau

An diesem Punkt des Prozesses, Ein Bediener organisiert sorgfältig die inneren Schichten und Prepregs in der richtigen Reihenfolge und verklebt sie mit der Nietmaschine schonend.

- Vollständiger Stack-Aufbau

Der zusammengebaute Stapel wird zwischen Kupferfolien und Edelstahlplatten eingeklemmt. Die Stahlplatten verhindern Verformungen und Beschädigungen beim Laminieren. Diese komplette Baugruppe gelangt in die Laminierpresse.

- PCB-Laminierung

Die Sandwich-Baugruppe gelangt in eine beheizte hydraulische Laminierpresse. Unter Hitze und Druck, Die Prepreg-Schichten erweichen und fließen, während das Epoxidharz aushärtet. Dadurch werden die Schichten zu einer soliden laminierten Leiterplatte verbunden. Die PCB-Laminierung dauert normalerweise 1 zu 2 Stunden unter Hitze und Druck.

- Kühlung

Nach dem Laminieren, Die ausgehärtete Baugruppe wird zu einer Kühlpresse transportiert. Die Kühlung unter Druck verhindert, dass sich bei sinkenden Temperaturen Verzug und innere Spannungen entwickeln.

- Ablösen

Die Edelstahlplatten lösen sich von der Schichtstoffplatte, sobald diese Raumtemperatur erreicht hat. Dadurch werden die äußeren Kupferfolienschichten freigelegt.

- Lochausrichtung

Röntgenaufnahmen überprüfen die Lochausrichtung der inneren Schicht nach der Laminierung. Jede Verschiebung während des Hochdruckklebevorgangs wird erkannt. Löcher werden entgratet und gerieben, bis alle Schichten wieder ausgerichtet sind, Gewährleistung einer zuverlässigen Verbindung zwischen Leiterplattenschichten.

Faktoren, die bei der Auswahl von Leiterplattenlaminat zu berücksichtigen sind

Mit einer Fülle an Laminatoptionen, Es ist wichtig, das richtige Material basierend auf den Produktanforderungen und Überlegungen zum PCB-Design auszuwählen:

Qualitätskontrolle: Fordern Sie Lieferanten auf, eine Dokumentation vorzulegen, aus der hervorgeht, dass ihre Laminate die richtigen Materialien verwenden und alle Spezifikationen erfüllen. Überprüfen Sie Testberichte und Qualitätszertifikate, um zu bestätigen, dass die Platinen die Leistungsanforderungen erfüllen. Dielektrizitätskonstante – Die Ausbreitungsgeschwindigkeit von Signalen auf einem Leiterplattenlaminat und die Impedanzkontrolle werden durch die Dielektrizitätskonstante beeinflusst. Eine reduzierte Dielektrizitätskonstante ermöglicht eine schnelle Signalübertragung in Hochgeschwindigkeitsdesigns.

Verlusttangente – Bei hohen Frequenzen, Der Verlustfaktor bestimmt, wie viel Signal durch Absorption im Laminatmaterial verloren geht. Ein niedrigerer Wert im Verlustfaktor verbessert die Gesamtsignalintegrität durch Minimierung des Signalverlusts.

Wärmeleitfähigkeit – Es gibt an, wie schnell sich die Wärme durch das Laminat bewegt. Eine höhere Wärmeleitfähigkeit fördert eine effektive Wärmeableitung heißer Bauteile auf der Platine, sorgt für eine optimale Temperaturregulierung.

Der Wärmeausdehnungskoeffizient (CTE) – Dieser Koeffizient gibt die Ausdehnung des Laminats bei jedem Grad Temperaturanstieg an. Durch die Ausrichtung des CTE zwischen Laminat und Kupferschichten werden thermische Spannungen gemindert, Verbesserung der Stabilität der Leiterplatte.

Glasübergangstemperatur (Tg) – Tg markiert den Punkt, an dem das Laminat von einem steifen in einen erweichten Zustand übergeht. Um Überhitzungsschäden zu vermeiden, Die Tg sollte die maximale PCB-Betriebstemperatur um mindestens 50 °C überschreiten, Sicherstellen, dass die Platine strukturell intakt bleibt.

Oberflächenwiderstand- Stellen Sie sicher, dass der Oberflächenwiderstand des Laminats im Idealbereich liegt 103 zu 109 Megaohm pro Quadratmeter Bereich. Feuchtigkeit und Temperatur beeinflussen die Werte. Wählen Sie Laminate aus, die den Anforderungen auch unter den erwarteten Umgebungsbedingungen gerecht werden.

Abschließende Gedanken

Die Leiterplattenlaminierung scheint nur ein Herstellungsdetail zu sein, Aber es ist ein entscheidender Prozess in der Leiterplattenherstellung. Die Verwendung der richtigen Laminatmaterialien für Leiterplatten und die Einhaltung sorgfältiger Laminierungsverfahren tragen zu einer zuverlässigen Produktion bei, Hochleistungsplatinen. Für die besten Ergebnisse, Arbeiten Sie mit einem Hersteller zusammen, der über Fachwissen in der Laminatauswahl und modernsten Laminierverfahren verfügt. Mit den Grundlagen, die in diesem Einsteigerleitfaden behandelt werden, Sie sind jetzt bereit, tiefer einzutauchen und die Laminierung als integralen Bestandteil Ihres nächsten PCB-Designs zu betrachten. Für weitere Fragen, fühlen sich frei Kontaktieren Sie unseren Leiterplattenspezialisten.